Изобретение относится к способам приготовления носителей для катализаторов пиролиза углеводородного сырья.

Целью изобретения является получение норителя с повышенной механической прочностью и уменьшенной за- углероживаемостью катализатора на его основе за счет введения специальной упрочняющей добавки и агента, способствующего созданию крупнопористой керамической структуры,

Пример 1. Используют керамическую массу состава, мас.%: каолин 30, глина 21, кварц 32, пегматит 17. 100 г (100 мас,%) сухой керами- ческой массы .смешивают с 15 г (15 масл%) угля СКТ с размером частиц 0,1-0,2 мм, 5 г {5 мас.%) доломита и 0,5 г (0,5 мас.%) фосфата бора. Смесь затворяют водой до пастообразной консистенции, формуют цилиндрические гранулы диаметром 2,5мм и высотой 3 мм, сушат их при

120° С

в течение 3 ч и прокаливают на воздухе 6 ч при 1150°С. Пористсость полученного образца 36,2%, предел прочности при сжатии 700 кг/см , Диаметр крупных пор в образце 90-180 мк, доля крупных пор 77,9%. Диаметр пор рассчитывают, исходя из водопоглоще- ния образца, с учетом размера частиц вводимого угля. Долю крупнь:х пор рассчитывают по пористости образцов, полученных без введения и с введе- -нием выгорающей добавки.

Примеры 2-7. Используют керамическую массу того же исходного состава, что и в примере 1, но вводят различные добавки доломита и фосфата бора.

Пример 8. Носитель готовят по прототипу с добавкой 2% тримета- фосфата натрия к. керамической массе, содержащей 17% пегматита. Из полученных образцов носителя готовят образцы катализаторов для пиролиза углеводородов.

Пример 9. 50 г носителя, полученного по примеру 3 помещают в .водный раствор азотнокислого индия и азотнокислого калия, который получают растворением 16 г In (W03)jf 4,5Н,ри 4,2 г ККО в 200мл дистиллированной воды. Через 16 ч раствор упаривают на водяной бане досуха. Гранулы прокаливают в течение 6ч

при 800°С. Полученный катализатор имеет состав, мас.%:

1п 0э12

KjO4

Носитель по

примеру 3 Остальное

Катализатор испытывают в процессе пиролиза бензиновой фракции 28-180 С на лабораторной установке проточного типа в течение А-х часов.

Условия опытов; объемная скорость -I

подачи сырья 3 ч ние

массовое отноше- 1:1, темпе5

0

5

0

водяной пар:сырье ратура 780°С.

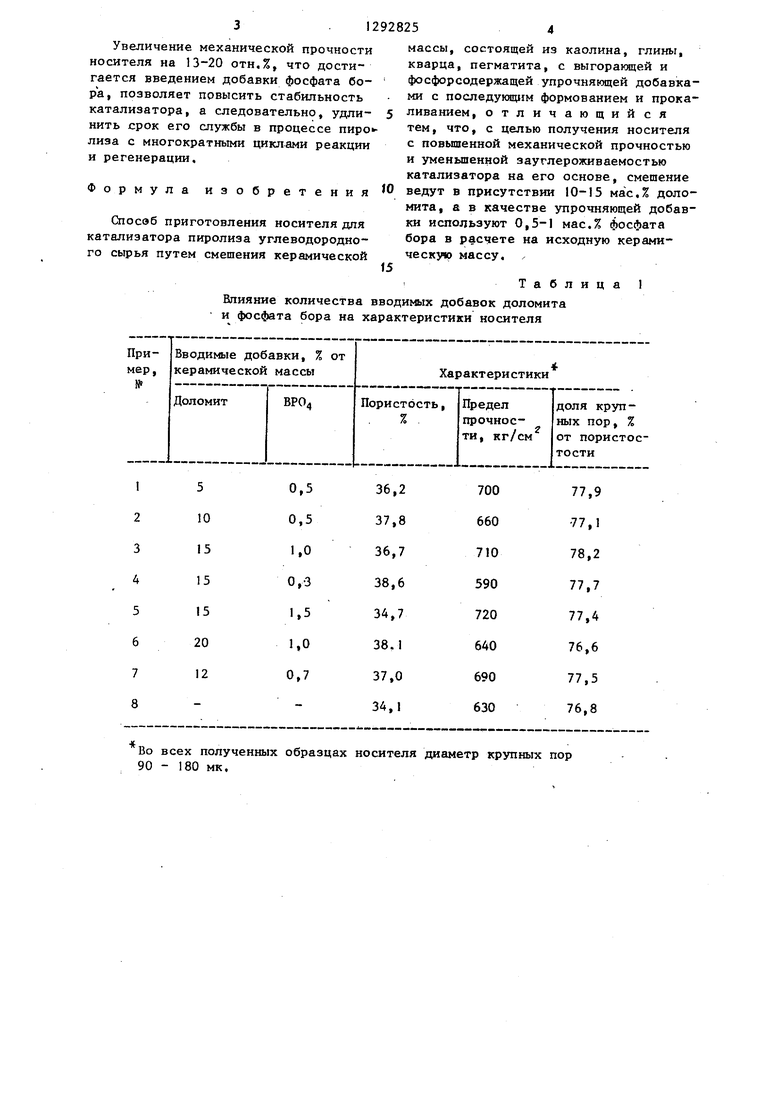

В табл, 2 представлен состав про дуктов пиролиза, определенный газо- хроматографически, количество кокса, отложившегося на поверхности образцов катализатора, определенное термо- гравиметрически, а также предел прочности образцов при сжатии.

Примеры 10-11 отличаются от примера 9 тем, что используют носители, полученные по примеру 2 и 6 соответственно.

Результаты исследования каталитической активности полученных образцов катализатора даны .в табл. 2. I

Пример 12. Катализатор готовят .так же как в примере 9, но используют носитель по прототипу.

Как видно из табл. 2, образцы катализатора на .предлагаемом носителе

2 по активности не уступают катализатору на известном носителе (выход этилена и суммы Cj-C несколько выше). При этом содержание кокса на поверхности о.бразцов по примерам 9

0 и 10 составляет 2,4-2,5 мас,%, т.е. примерно на 20 отн,% меньше, чем содержание кокса на катали затрре 12% 1п2.0з+4% (известный носитель ).. Механическая прочность образцов ка5 тализатора по примерам 9 и 10 составляет 660-710 кг/см . Сопоставляя эти значения с механической прочностью используемых в примерах 9 и 10 носителей видно, что нанесение активных,

0 компонентов не оказывает влияния на механическую прочность.

Использование предлагаемого носителя для приготовления катализатора пиролиза углеводородного сырья, поз воляющее снизить коксообразование примерно на 20 отн,%,.дает возможность существенно увеличить продолжительность межрегеперационного пробе га катализатора.

312928254

Увеличение механической прочности массы, состоящей из каолина, глины, носителя на 13-20 отн,%, что дости- кварца, пегматита, с выгоракицей и гается введением добавки фосфата бо- фосфорсодержащей упрочняющей добавка- ра, позволяет повысить стабильность ми с последуклцим формованием и прока- катализатора, а следовательно, удли- 5 ливанием, отличающийся нить срок его службы в процессе тем, что, с целью получения носителя лиза с многократными циклами реакции с повышенной механической прочностью и регенерации,и уменьшенной зауглероживаемостью

катализатора на его основе, смешение

Формула изобретения ведут в присутствии 10-15 ма с,% доломита, а в качестве упрочняющей добавСпосэб приготовления носителя для ки используют 0,5-1 мас.% фосфата катализатора пиролиза углеводородно- бора в расчете на исходную керами- го сырья путем смешения керамической ческучр массу.

15

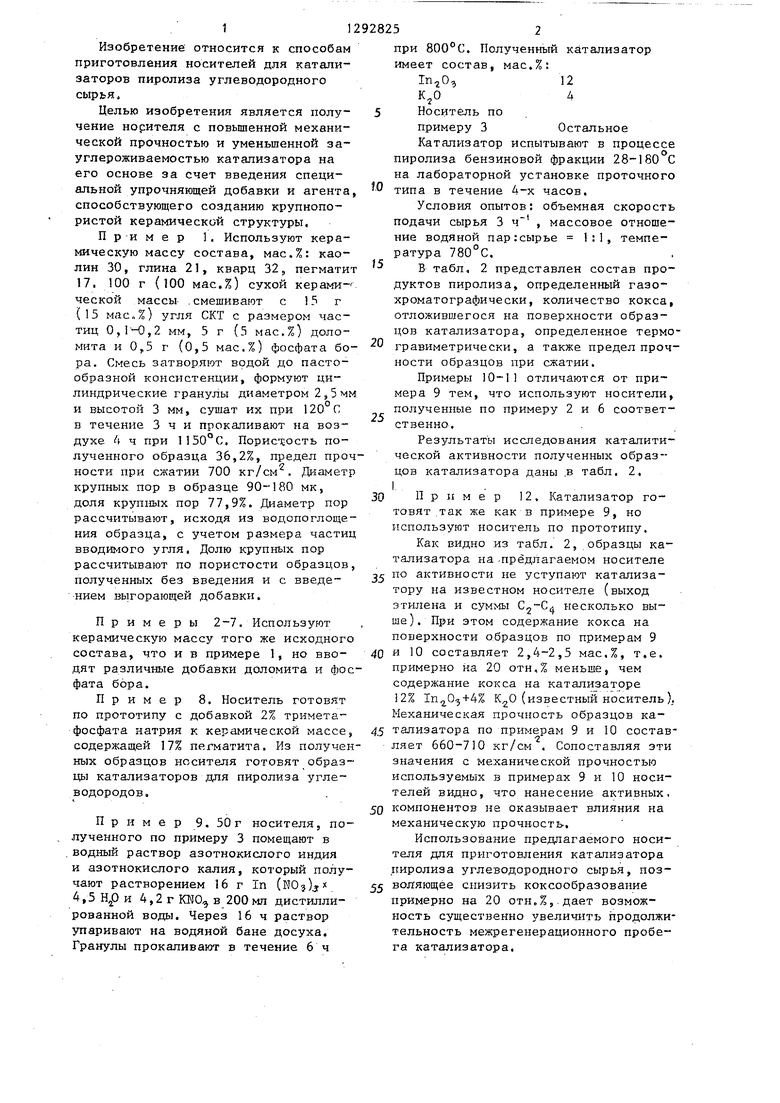

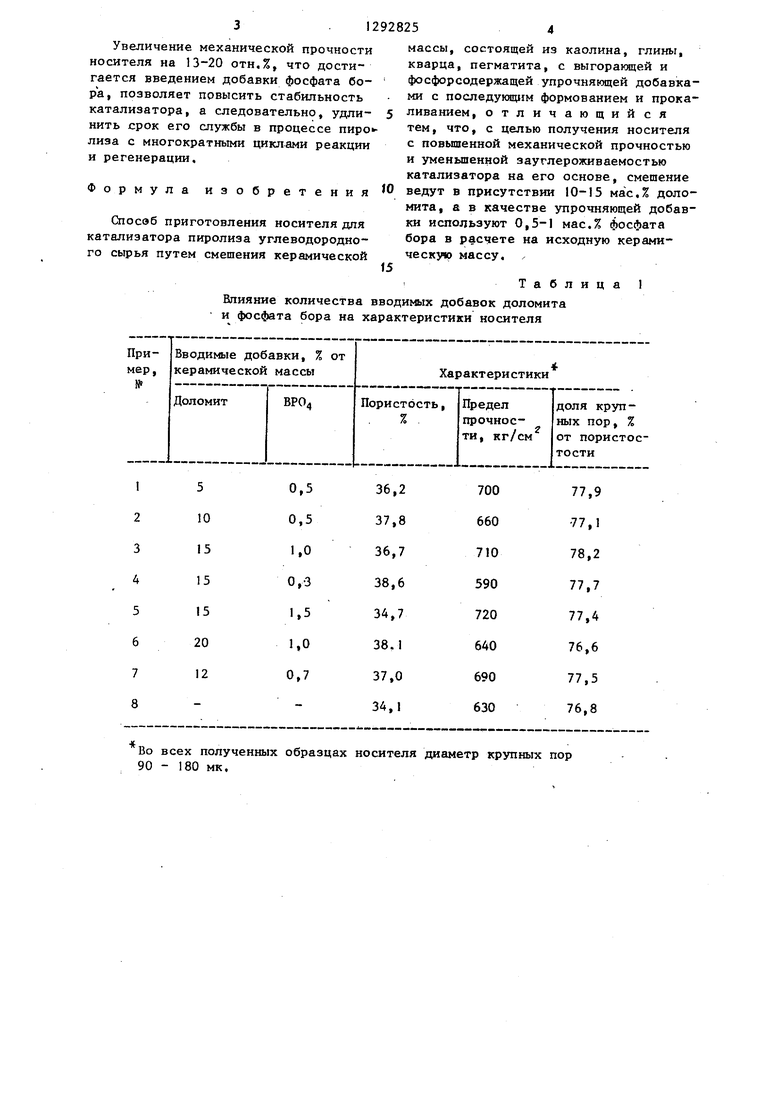

Таблица 1

Бпияние количества вводимых добавок доломита и фосфата бора на характеристики носителя

Во всех полученных образцах носителя диаметр крупных пор 90 - 180 мк.

912% , + 4% KjO (носитель по примеру З) 41,6

1012% , 4% К,0 (носитель по примеру 2) 41,3

1112% 1ПуО + 4% К,0 (носитель по примеру 6) 41,7

1212% , + 4% (нбситель по прототипу) 41,0

Составитель В, Шестакова Редактор Т. Парфенова Техред В.Кадар

Заказ 311/8Тираж 511

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Таблица 2

63,8 90,4 2,4 710

64,0 90,5 2,5 660

63,6 89,8 2,3 640

63,4 90,0 3,1 630

Корректор Л, Пилипенко

Подписное

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПИРОЛИЗА ПРОПАН-БУТАНОВОЙ УГЛЕВОДОРОДНОЙ СМЕСИ С ПОВЫШЕННЫМ ВЫХОДОМ ЭТИЛЕНА И БЕЗ ОБРАЗОВАНИЯ КОКСА | 2005 |

|

RU2325425C2 |

| Способ приготовления носителя для катализатора пиролиза углеводородного сырья | 1984 |

|

SU1243812A1 |

| КАТАЛИЗАТОР ПИРОЛИЗА ПРОПАН-БУТАНОВОГО УГЛЕВОДОРОДНОГО СЫРЬЯ В НИЗШИЕ ОЛЕФИНЫ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2005 |

|

RU2331473C2 |

| Носитель для катализатора пиролиза газообразного углеводородного сырья | 1988 |

|

SU1607933A1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗШИХ ОЛЕФИНОВЫХ УГЛЕВОДОРОДОВ | 2011 |

|

RU2468066C1 |

| КАТАЛИЗАТОР ДЛЯ ПИРОЛИЗА УГЛЕВОДОРОДНОГО СЫРЬЯ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ КАТАЛИТИЧЕСКОГО ПИРОЛИЗА УГЛЕВОДОРОДНОГО СЫРЬЯ В НИЗШИЕ ОЛЕФИНЫ | 2002 |

|

RU2238142C2 |

| СПОСОБ КАТАЛИТИЧЕСКОГО ПИРОЛИЗА УГЛЕВОДОРОДНОЙ СМЕСИ C-C В НИЗШИЕ ОЛЕФИНЫ C-C | 2015 |

|

RU2601864C1 |

| КАТАЛИЗАТОР ДЛЯ ПИРОЛИЗА УГЛЕВОДОРОДНОГО СЫРЬЯ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ КАТАЛИТИЧЕСКОГО ПИРОЛИЗА УГЛЕВОДОРОДНОГО СЫРЬЯ В НИЗШИЕ ОЛЕФИНЫ | 2003 |

|

RU2247599C1 |

| КАТАЛИЗАТОР ПИРОЛИЗА УГЛЕВОДОРОДНОГО СЫРЬЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2001 |

|

RU2209115C1 |

| КАТАЛИЗАТОР ДЛЯ ПИРОЛИЗА УГЛЕВОДОРОДНОЙ СМЕСИ С1-С4 И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2015 |

|

RU2603134C1 |

Изобретение относится к каталитической химии, в частности к приготовлению носителей для катализаторов (КТ) пиролиза углеводородного сырья. Получение носителя с повьшенной механической прочностью и уменьшенной зауглероживаемости КТ достигается введением других специальных добавок, способствующих упрочнению и созданию крупнопористой керамической структуры. Приготовление носителя для КТ ведут смешением керамической массы, состоящей из каолина, глины, кварца, пегматита, в присутствии 10-15 мае.% доломита и 0,5-1 мас.% фосфата бора .в расчете на исходную керамическую массу. Полученный носитель для КТ обладает лучшей (на 13-20%)механической прочностью, позволяет снизить коксообразование (на 20%) и продлить срок службы КТ. 2 табл. (g (Л ND СО N5 00 to ел

| Катализатор для пиролиза углеводородного сырья | 1981 |

|

SU988325A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ приготовления носителя для катализатора конверсии природного газа | 1979 |

|

SU927295A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ НОСИТЕЛЯ ДЛЯ КАТАЛИЗАТОРА | 0 |

|

SU262855A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ приготовления носителя для катализатора пиролиза углеводородного сырья | 1984 |

|

SU1243812A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1987-02-28—Публикация

1985-10-24—Подача