(54) СПОСОБ ПРОКАТКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прокатки полос | 1983 |

|

SU1158259A1 |

| Способ прокатки полос | 1991 |

|

SU1789315A1 |

| Клеть стана для прокатки полосы | 1979 |

|

SU789169A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ВЫРАВНИВАНИЯ МОМЕНТОВ НА РАБОЧИХ ВАЛКАХ ПРОКАТНОЙ КЛЕТИ С ИНДИВИДУАЛЬНЫМ ЭЛЕКТРОПРИВОДОМ | 2007 |

|

RU2362641C2 |

| Устройство для регулирования угла входа полосы в клети непрерывного прокатного стана | 1982 |

|

SU1026871A1 |

| Прокатный стан | 1983 |

|

SU1158265A1 |

| Система регулирования относительного обжатия на дрессировочном стане | 1980 |

|

SU931257A1 |

| Прокатный стан | 1983 |

|

SU1091956A1 |

| Способ регулирования толщины прокатываемой полосы | 1974 |

|

SU512815A1 |

| УСТРОЙСТВО ДЛЯ ВОЗДЕЙСТВИЯ НА СООТНОШЕНИЯ В ТРЕНИИ МЕЖДУ ВЕРХНИМ И НИЖНИМ ВАЛКОМ ПРОКАТНОЙ КЛЕТИ И СПОСОБ ПРОКАТКИ ПОЛОСООБРАЗНОГО ПРОКАТА | 1998 |

|

RU2208488C2 |

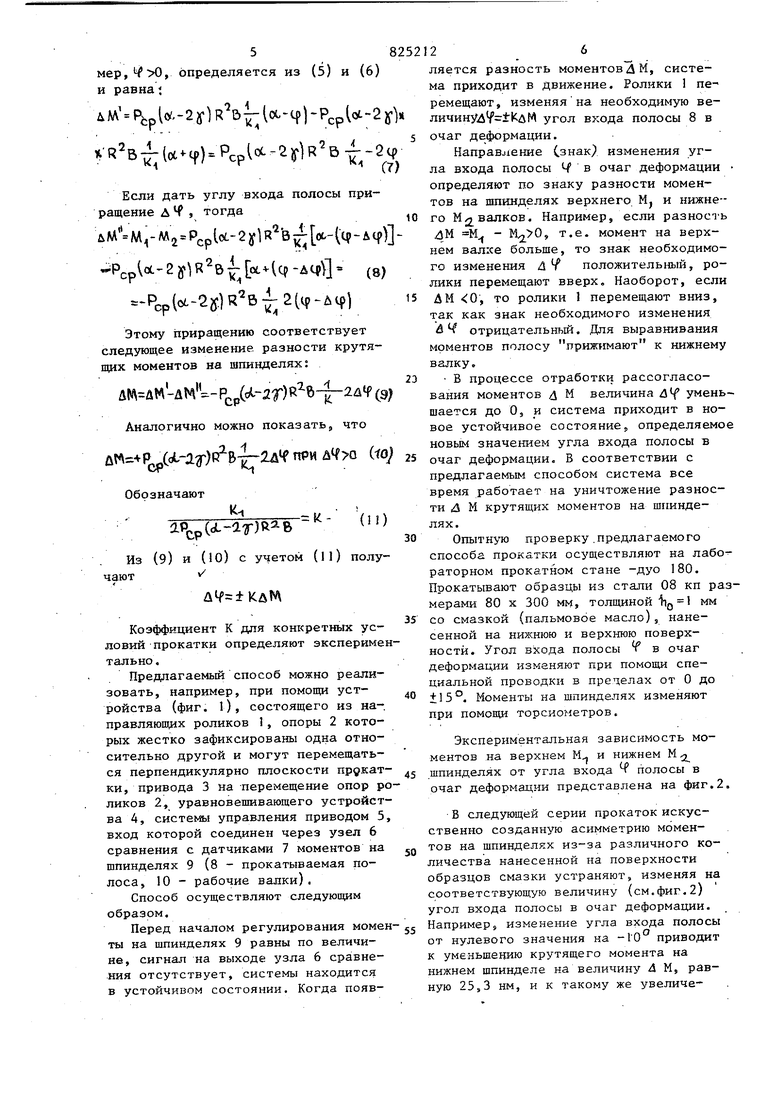

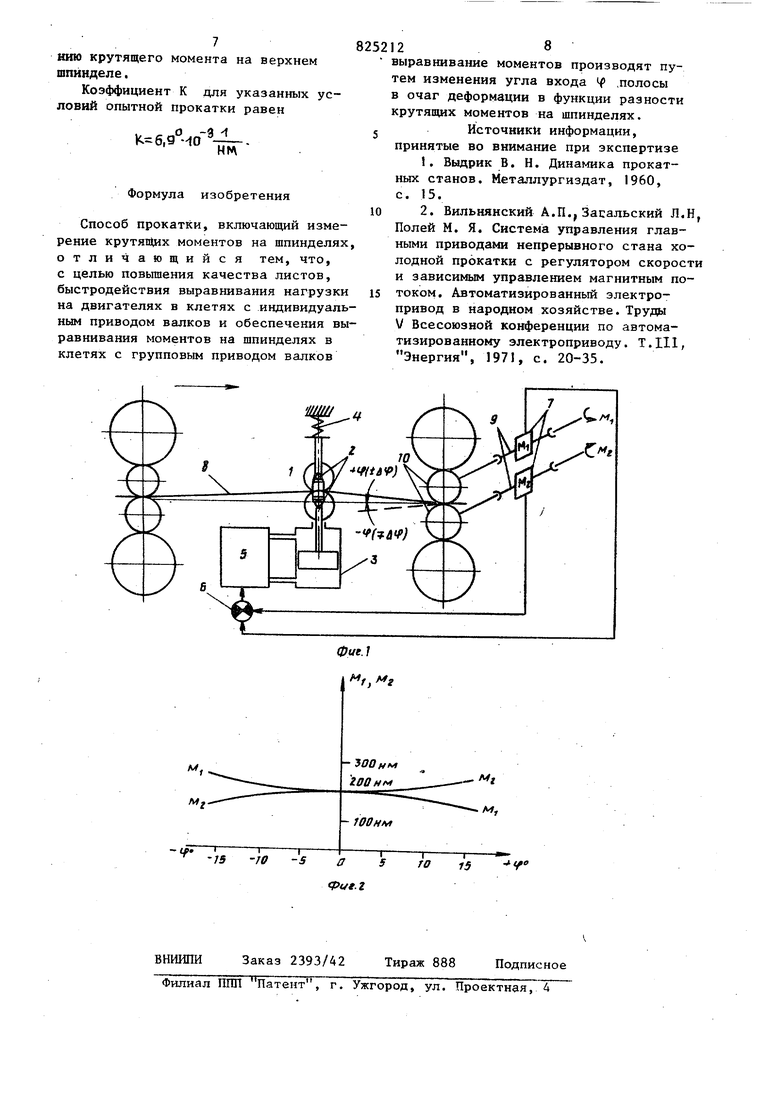

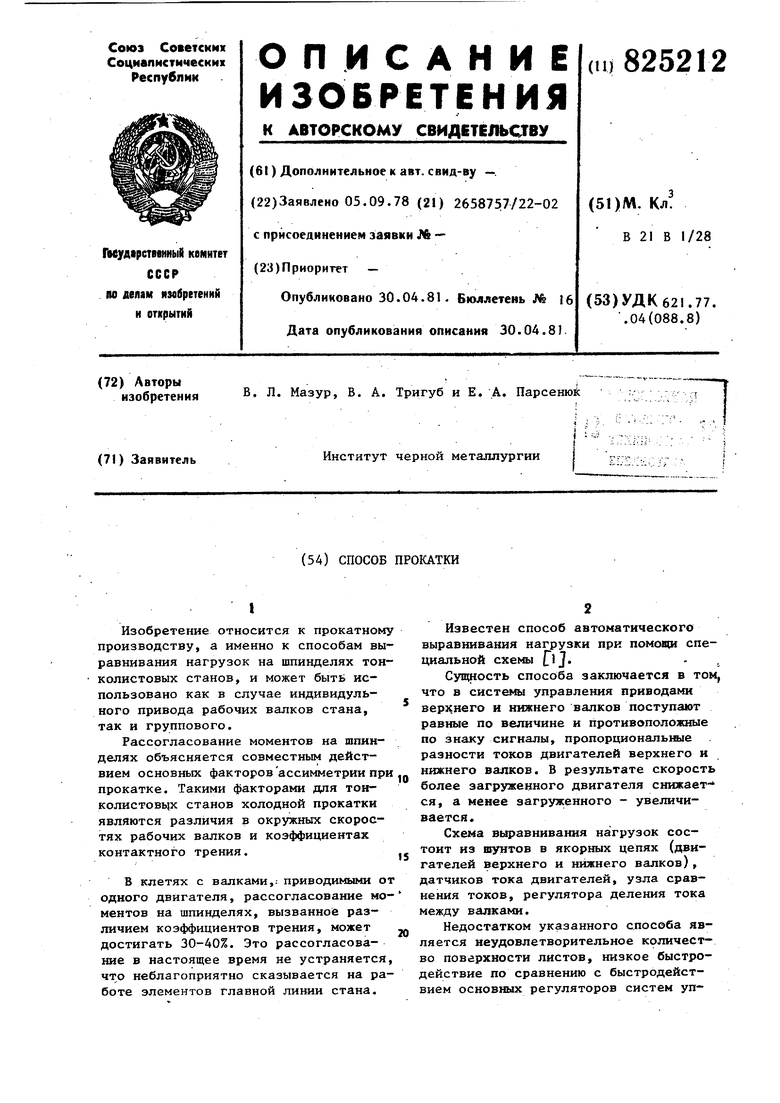

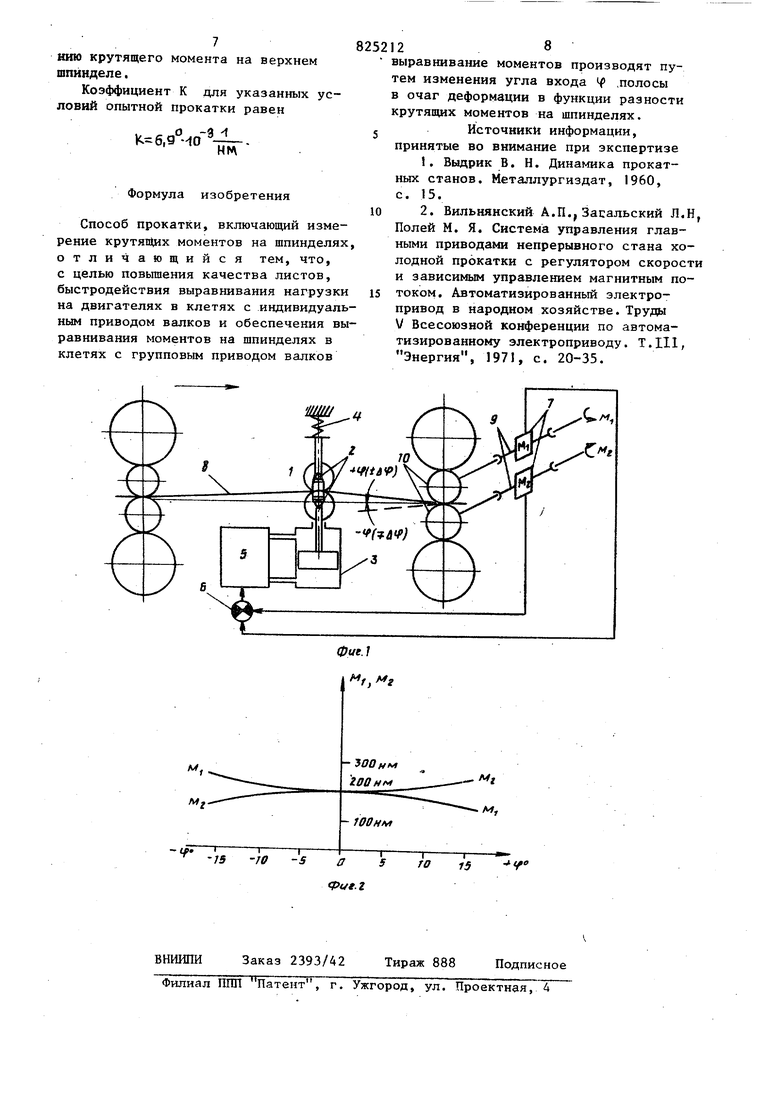

Изобретение относится к прокатном производству, а именно к способам вы равнивания нагрузок на шпинделях тон колистовых станов, и может быть использовано как в случае индивидульного привода рабочих валков стана, так и группового. Рассогласование моментов на шпинделях объясняется совместным действием основных факторов ассимметрии пр прокатке. Такими факторами для тонколистовь{х станов холодной прокатки являются различия в окружных скоростях рабочих валков и коэффициентах контактного трения. в клетях с валками,: приводимыми о одного двигателя, рассогласование но ментов на шпинделях, вызванное различием коэффициентов трения, может достигать 30-40%. Это рассогласование в настоящее время не устраняется что неблагоприятно сказывается на ра боте элементов главной линии стана. Известен способ автоматического выравнивания нагрузки при помощи специальной схемы flj.. , Сущность способа заключается в том, что в cHCTefed управления приводами верхнего и нижнего валков поступают равные по величине и противоположные по знаку сигналы, пропорциональнее разности токов двигателей верхнего и нижнего валков. В результате скорость более загруженного двигателя снижает- ся, а менее загруженного - увеличивается. Схема выравнивания нагрузок состоит из шунтов в якорных цепях (двигателей верхнего и нижнего валков), датчиков тока двигателей, узла сравнения токов, регулятора деления тока между валками. Недостатком указанного способа является неудовлетворительное количество поверхности листов, низкое быстродействие по сравнению с быстродействием основных регуляторов систем управления главными приводами, невозможность применения в случае привода валков от одного двигателя. Действительно, для выравнивания нагрузок по зтому способу приходится варьировать скоростным режимом валков. При отсзтствии металла и под жатых рабочих валков (последние клети тонколистовых станов) это вызывает их взаимное проскальзывание, чт в свою очередь 5 приводит, к порче поверхности листов Различие в окружной скорости валков при прокатке вызывает дополнительное скольжение меж ду полосой и валками, что также неблагоприятно сказывается на качестве листов Для исключения влияния в переходных режимах узлов выравнивания на работу основных регуляторов быстродействие сцстем выравнивания приходится выбирать значительно меньшим, чем для основных регуляторов систем управления -главными приводами. Цель изобретения - повышение качества листов, быстродействия выравнивания нагрузок на двигателях в кле тях с индивидуальным приводом валков и обеспечение выравнивания моментов на шпинделях в клетях с групповым приводок валков. Поставленная цель достигается те .что при подаче прокатываемого метал в валки и измерении крутящих моментов на шпинделях выравнивание момен тов производится путем изменения уг ла входа Ц полосы в очаг деформации в функции разности крутящих моментов на шпинделях, а величину изменения угла л определяют по выражению (0где &/ - величина изменения угла входа полосы в валки; К - коэффициент, определяемый услсвиями прокатки: j2 М разность моментов на шпинделях. С тцность предлагаемого способа состоит в том, что выравнивание на рузки на шпинделях достигается за счет изменения условий трения между полосой и рабочими валками. Коэффи циент контактного трения меж,цу пол 4 валком зависит от средней толслоя смазки в очаге деформации: CV Ч .Р Р I СР С-Р f коэффициент контактного трения между полосой и валком; средняя динамическая вязкость смазки; скорость металла в очаге деформации; среднее удельное давление в очаге деформации; средняя толщина слоя смазки., редняя толщина слоя смазки ою очередь, занисит от угла полосы в очаг деформации: 5 W PVcp cp-N ы-. коэффициент, определяемый шероховатость прокатываемого металла и другими условиями прокатки; di(f суперпозиция угла захвата об и угла входа полосы в очаг деформации. нак - в выражении еняют для верхнего валка, знак + я нижнего.При этом знак для угла (или для его изменения & ) опляют согласно фиг, I, одставляя в (2) значение с учетом (4), получают -(d) ри изменении угла входа полосы аг деформации изменяются моменты катки на верхнем и нижнем валках, еделяемые выражением (ol-ir), (6) - угол нейтр,ального сечения; R - радиус валка , В - ширина полосы. Разность моментов ДМ М нделях верхнего иалка К и нижневалка Мд в случае, когда, например,, определяется из (5) и (6) и равна t iM PtpU-2y),)(ot--2 , -2 о( 2 R БтГ (ot4) РСР IT Если дать углу входа полосы приращение Д f , тогда ЛМ M;,-M2 Pcptoi--2ylR (Xp-Aq) .Цср-ДЧ У1 (8) -Pcp()RBf,) Этому приращению соответствует следующее изменение разности крутящих моментов на шпинделях: ЛМ ДМ-ДМ -р р(-2Г)(9 Аналогично можно показать что ,,oC°-UT) ПРИ tf о (10} Обозначают ap,p(dL-ar) Из (9) и (}0) с учетом (П) получаютКоэффициент К для конкретных условий прокатки определяют эксперимен тально. Предлагаемый способ можно реализовать, например, при помощи устройства (фиг. 1), состоящего из на-, правляющих роликов 1, опоры 2 которых жестко зафиксированы одна относительно другой и могут перемещаться перпендикулярно плоскости прокатки, привода 3 на -перемещение опор ро ликов 2, уравновепшвающего устройства 4, системы управления приводом 5, вход которой соединен через узел 6 сравнения с датчиками 7 моментов на шпинделях 9 (8 - прокатываемая полоса, 10 - рабочие валки). Способ осуществляют следующим образом. Перед началом регулирования момен ты на шпинделях 9 равны по величине, сигнал на выходе узла 6 сравнеНИН отсутствует, системы находится в устойчивом состоянии. Когда появ( ляется разность моментов 4 М, система приходит в движение. Ролики 1 перемещают, изменяяна необходимую величинУ4 ±КдМ угол входа полосы 8 в ° деформации. Направление Сзнак изменения угла входа полосы Ч в очаг деформации определяют по знаку разности моментов на шпинделях верхнего М, и нижнего М/2 валков. Например, если разность 4 М - , т.е. момент на верхнем вал:се больше, то знак необходимого изменения Л V положительный, ролики перемещают вверх. Наоборот, если ДМ 0, то ролики 1 перемещают вниз, так как знак необходимого изменения и отрицательный. Для выравнивания моментов полосу прижимают к ьшжнему валку, В процессе отработки рассогласования моментов 4 М величина уменьшается до О, и система приходит в новое устойчивое состояние, определяемое новым значением угла входа полосы в очаг деформации. В соответствии с предлагаемым способом система все время работает на уничтожение разности Л М крутящих моментов на шпинделях. Опытную проверку.предлагаемого способа прокатки осуществляют на лабораторном прокатном стане -дуо 180. Прокатывают образцы из стали 08 кп размерами 80 X 300 мм, толщиной 4iQ мм со смазкой (пальмовое масло), нанесенной на нижнюю и верхнюю поверхности. Угол входа полосы f в очаг деформации изменяют при помощи специальной проводки в пределах от О до il5°. Моменты на шпинделях изменяют при помощи торсионетров. Экспериментальная зависимость моментов на верхнем М и нижнем М шпинделях от угла входа Ч полосы в деформации представлена на фиг.2. В следующей серии прокаток искусственно созданную асимметрию моментов на шпинделях из-за различного коичества нанесенной на поверхности бразцов смазки устраняют, изменяя на оответствующую величину (см.фиг.2) гол входа полосы в очаг деформации. апример, изменение угла входа полосы т нулевого значения на -10 приводит уменьшению крутящего момента на ижнем шпинделе на величину 4 М, равую 25,3 нм, и к такому же увеличеюпо крутящего момента на верхнем шпинделе. Коэффициент К для указанных условий опытной прокатки равен . Формула изобретения Способ прокатки, включающий изме рение крутящих моментов на шпинделя отличающийся тем, что, с целью повьппения качества листов, быстродействия выравнивания нагрузк на двигателях в клетях с индивидуал ным приводом валков и обеспечения в равнивания моментов на шпинделях в клетях с групповым приводом валков JS -JO 28 ыравнивание моментов производят пуем изменения угла входа Ч .полосы очаг деформации в функции разности рутящих моментов на шпинделях. Источники информации, принятые во внимание при экспертизе 1. Выдрик В. Н. Динамика прокатных станов. Металлургиздат, I960, с. 15. 2. Вильнянский A.n.jЗасальский Л.Н, Полей М. Я. Система управления главными приводами непрерывного стана холодной прокатки с регулятором скорости и зависимьм управлением магнитным потоком. Автоматизированный электропривод в народном хозяйстве. Труды V Всесоюзной конференции по автоматизированному электроприводу. Т.Ill, Энергия, 197, с. 20-35.

Авторы

Даты

1981-04-30—Публикация

1978-09-05—Подача