(54) УСТРОЙСТВО ДЛЯ ПЮКАТКИ ТОНКИХ ПОЛОС

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прокатки металлов | 1984 |

|

SU1243848A1 |

| Способ прокатки клиновидных профилей | 1979 |

|

SU995921A1 |

| Способ прокатки шероховатыхпОлОС | 1979 |

|

SU831229A1 |

| УНИВЕРСАЛЬНЫЙ СТАН ПЛЮЩИЛЬНО-ВОЛОЧИЛЬНО-ПРОКАТНЫЙ | 2001 |

|

RU2242301C2 |

| Устройство для прокатки порошка | 1980 |

|

SU908530A1 |

| СПОСОБ ГОРЯЧЕЙ МНОГОПРОХОДНОЙ ПРОКАТКИ РЕССОРНЫХ ПОЛОС | 2013 |

|

RU2532186C1 |

| Способ холодной прокатки полос из жаропрочных и коррозионностойких сталей | 1983 |

|

SU1093368A1 |

| СПОСОБ ОБРАБОТКИ МЕТАЛЛОВ | 2015 |

|

RU2590437C1 |

| Способ прокатки металлической полосы | 1978 |

|

SU740314A1 |

| СПОСОБ ПРОКАТКИ ИЗДЕЛИЙ ЗАДАННОЙ КРИВИЗНЫ | 1990 |

|

RU2044579C1 |

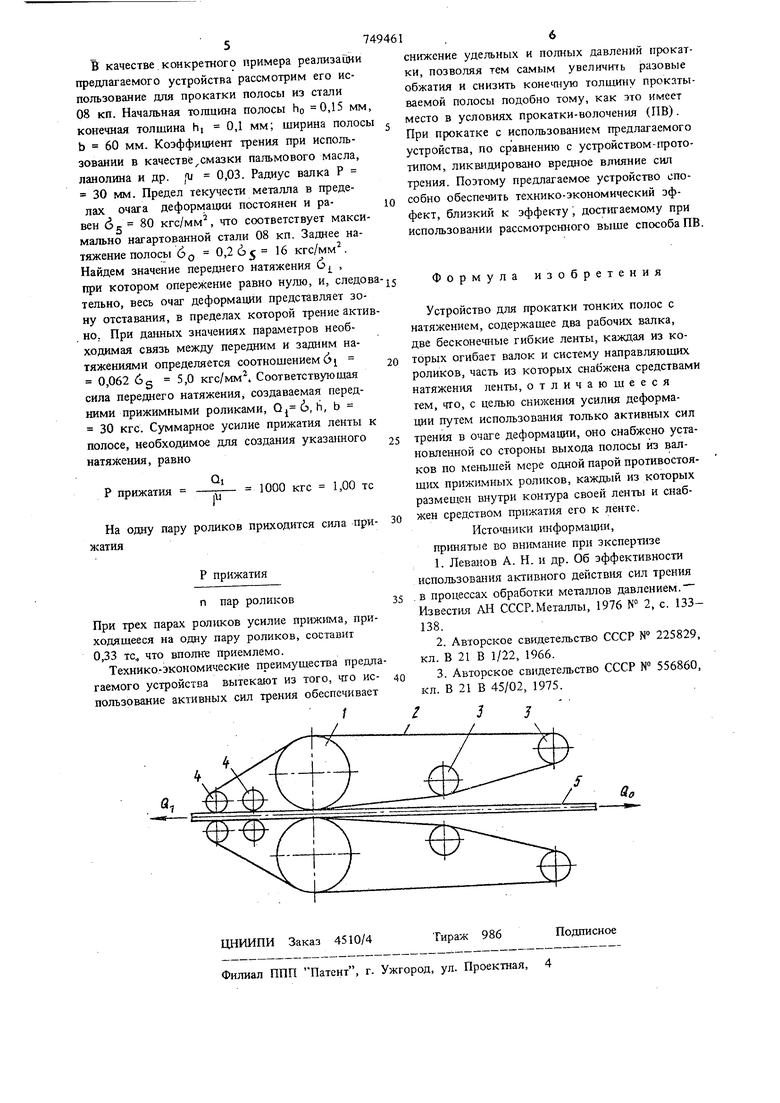

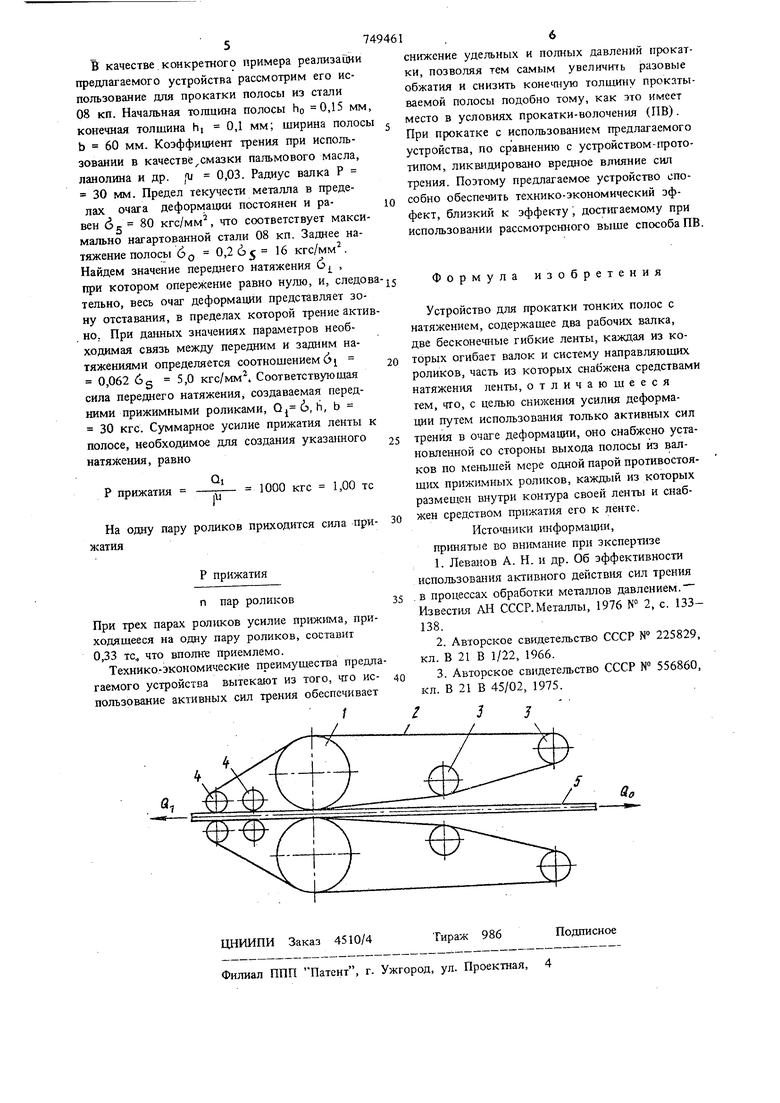

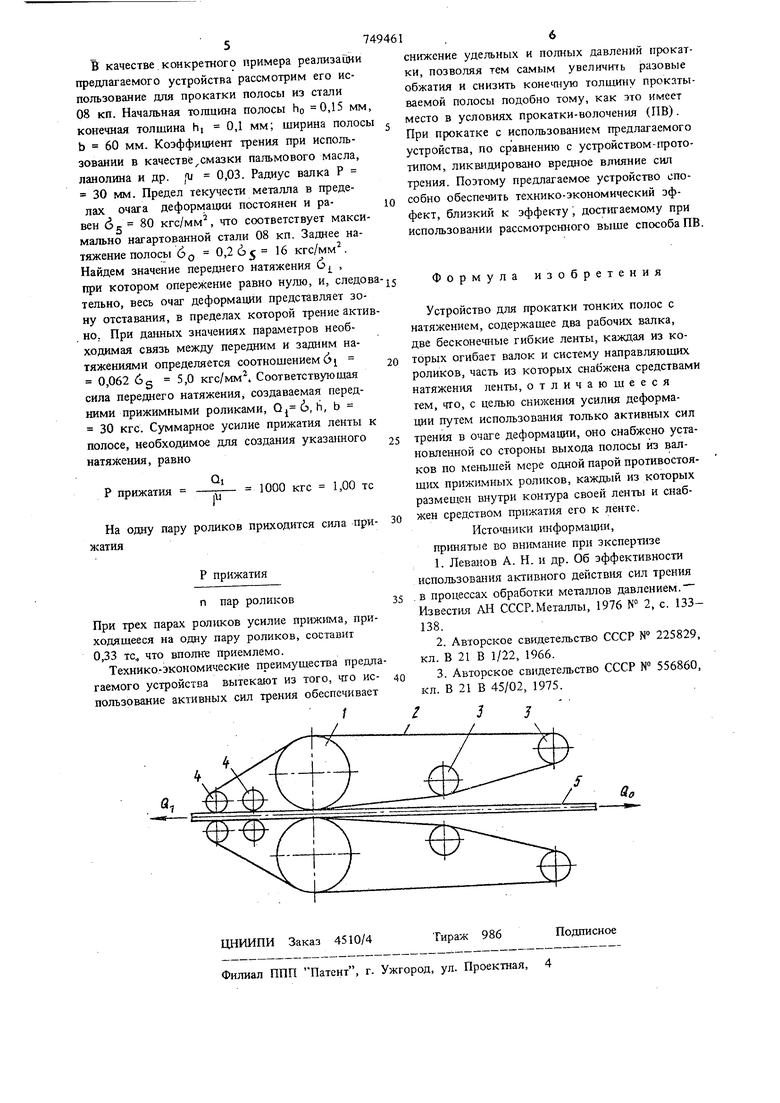

Изобретенне относится к прокатке тонких полос с натяжением и может быть применено 1ФИ производстве полос нз черных и цветных металлов. В совершенствовании процессов обработки м теллов давлением в последние годы отчетливо проявляется тенденция к оптимальному управлению механикой контактного взаимодействия между инструментом и деформируемым металлом за счет устранения вредного действия сил трення.Э достигается принудительным изменением кинем тически контактных скольжений и созданием условий для активного действия сил трення. Активными называют напряжения контактного трения, сонаправленные со скоростью течения металла. Активные напряжения трення способствуют существенному снижению усилия деформации. Принципиальные схемы известных сегодня способов актнвизации контактного тре ния приведены в {1. Весьма эффективным способом деформации металла в условиях активного трення является способ проката-волочение 2. Для процесса прокатки - волочения характерна структура очага деформации, при которой скольжение металла на ксянтактных поверхностях однозонно (на ведущем валке - только отстаивание, на ведомом валке - только опережение) . При такой схеме скольжения силы трения, приложенные к полосе на противоположных контактных поверхностях очага деформации, направлены в противоположные стороны. Подпирающее действие сил трения на деформн,руемый объем исключается, что приводит к резкому снижению нормальных кштактных напряжений (удельных давлений), необходимых для формоизменения полосы. Наибольший зффект снижения удельных давлений достигается при прокатке тонких и особо тонких полос, когда недостатки обычного способа прокатки проявляются наиболее сильно. Важная особенность способа прокатки - волочения состоитв том, что давление металла на валкн практически не зависит от коэффициента трения в очаге деформации, т. е. вредное влияние сил трения ликсидировано. Известно устройство для тонколистовой прокатки, включающее два рабочих валка, две бесконечные гибкие. ленты, каждая из которых огибает прокатный валок и систему направляющих роликов. Устройство снабжено натяжным роликом, установленным перед входом в зону деформации с возможностью перемещения преимущественно в перпендикулярном оси прокатки направлении и взаимодействующим с бесконечной упругой лентой 3. Конструкцией данного устройства, выбранного в качестве прототипа, не предусмотрено осуществление процесса прокатки в режиме активного трения с соответствующим снижением давления металла на валки. Цель изобретения - снижение усилия деформации и, как спедствие, возможность повышения обжатий за проход. Это достигается тем, что со стороны выхода полосы из валков оно снабжено по меньщей мере одной парой прижимных противостоящих роликов, каждый из которых размещен внутри контура своей ленты, обеспечивающих, благода ря защемлению полосы бесконечными гибкими лентами путем прижатия последних роликами, равенство межда скоростью полосы на выходе из валков и скоростью бесконещ1ых лент. При деформа1Ц1и представляет собой только зону отстаивания, подпирающее действи сил контактного трения исключается, на конта те металлом и валком действуют тольк активные силы трения. На чертеже изображено предлагаемое устрой ство. Оно содержит рабочие валки 1, свободно посаженные на них бесконечные гибкие ленты 2, огибающие каждая валок, и направляющие (частично натяжные) ролики 3 и прижимные ролики 4 на выходе полосы 5 из очага дефор машш. Устройство работает следующим образом, в процессе прокатки бесконеч5ые ленты 2, находящиеся в контакте с валками 1 и прокатываемой полосой 5, выполняет функцию поверхности инструмента. Ролики 4 осуществляют прижим наружной поверхности бecкoнe иoй ленты 2 к поверхноста прокатываемой полосы 5 и обеспечивают равенство между скоростью полосы 5 на выходе из валков 1 и скоростью лент 2, создавая при этом переднее натяжение QI , которое совместно с задним натяжением QO обеспечивает снижение усилия прокатки. При надлежащем сочетании параметров очага деформз1хии устройство обеспечивает устой швую реаяизащпо процесса прокатки в условиях аквтиного трения. Это подтверждается приводлмымн ниже теоретическими выкладками. Условия активного трения при прокатке а описываемом устройстве реализуются тогда, огда весь очаг деформации представляет собой ону отставания. При этом эпюре удельного авления на металл; вдоль длины очага дефорации монотонно и, с небольщой погрещностью ожно считать, что среднее удельное давлеие (Ро + Р,). де РО- среднее удельное давление на входе полосы в очаг деформации (то есть в том поперечном сечении полосы, где начинается ее утонение); Р) - среднее удельное давление на выходе полосы из очага деформации (то есть в том сечении полосы, где прекращается ее утонение). В соответствии с условием пластичности РО 2 Ко - 6о , PI 2 KI - , (2) де KO и KI - пределы текучести прокатываемого металла на сдвиг в плоскостях входа и выхода из очага деформации; OpHOj - соответствующие удельные натяжения в этих плоскостях. Положим, что поверхности контакта между олосой и гибкими лентами являются плоскии и учтем, что напряжение трения на этих оверхностях в условиях активного трения аправлено по ходу прокатки. Проектируя а плоскость прокатки все силы, действующие а металл в очаге деформации, получаем в оответствии с условием равновесия. ( /UpCOSo6)6-b6jjho-6.h. 0, (3) де JU - коэффициент трения между полосой и бесконечными лентами; Е - длина очага деформации (расстояние между сечением входа полосы в очаг деформации и сечением, в котором прекращается утонение полосы), ЬдИ начальная и конечная толщина полосы, об - угол наклона каждой из бесконтактных лент к плоскости прокатки в пределах очага деформации. Из уравнения (3) следует hI, 6, + 2р(ешоб-/х1соеоб)- (4) п, Подставляя выражения (1) и (2) в соотощение (4), получаем, что условия активного рения при прокатке на рассматриваемом устройтве реализуется тогда, когда (2.2 6а-6о)(0,5йЬ-Д Л/Т АЬ 6оЬ, hg-O.Sih

Авторы

Даты

1980-07-23—Публикация

1978-06-02—Подача