1

Изобретение относится к черной металлургии и литейному производст- ву, в частности к внепечной обработ- стали инертным газом.

Цель изобретения - повышение эффективности рафинирования металла и повышение стойкости устройства для рафинирования жидкого металла.

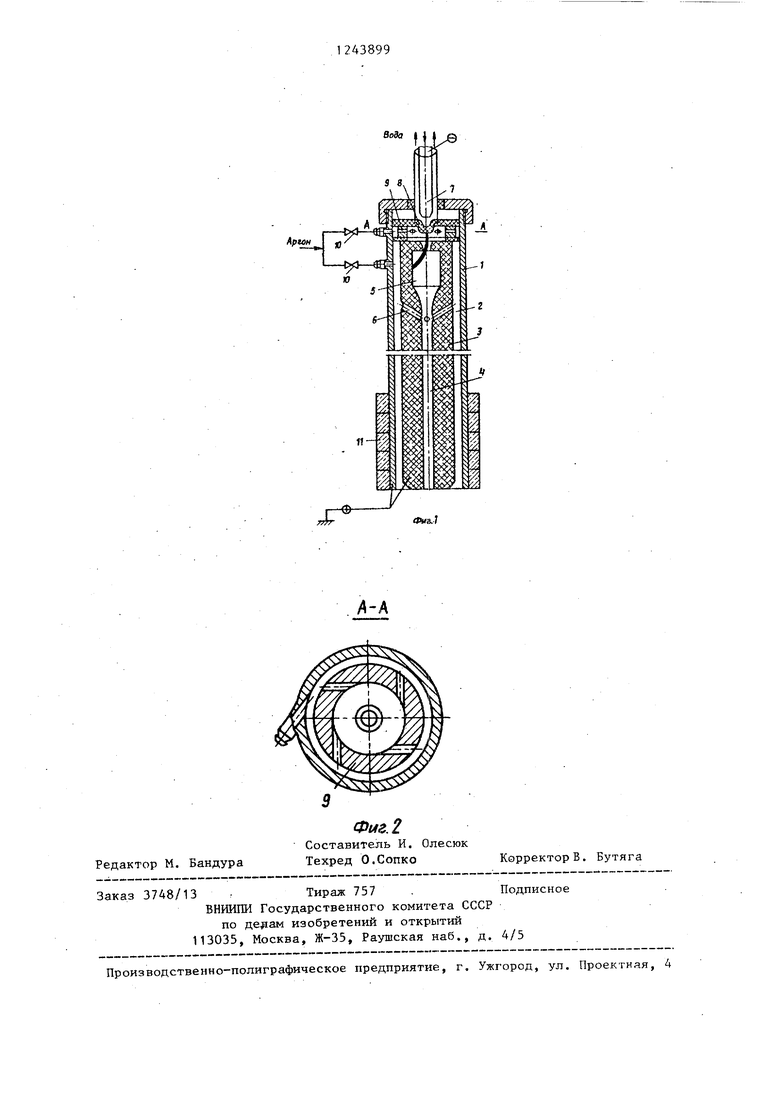

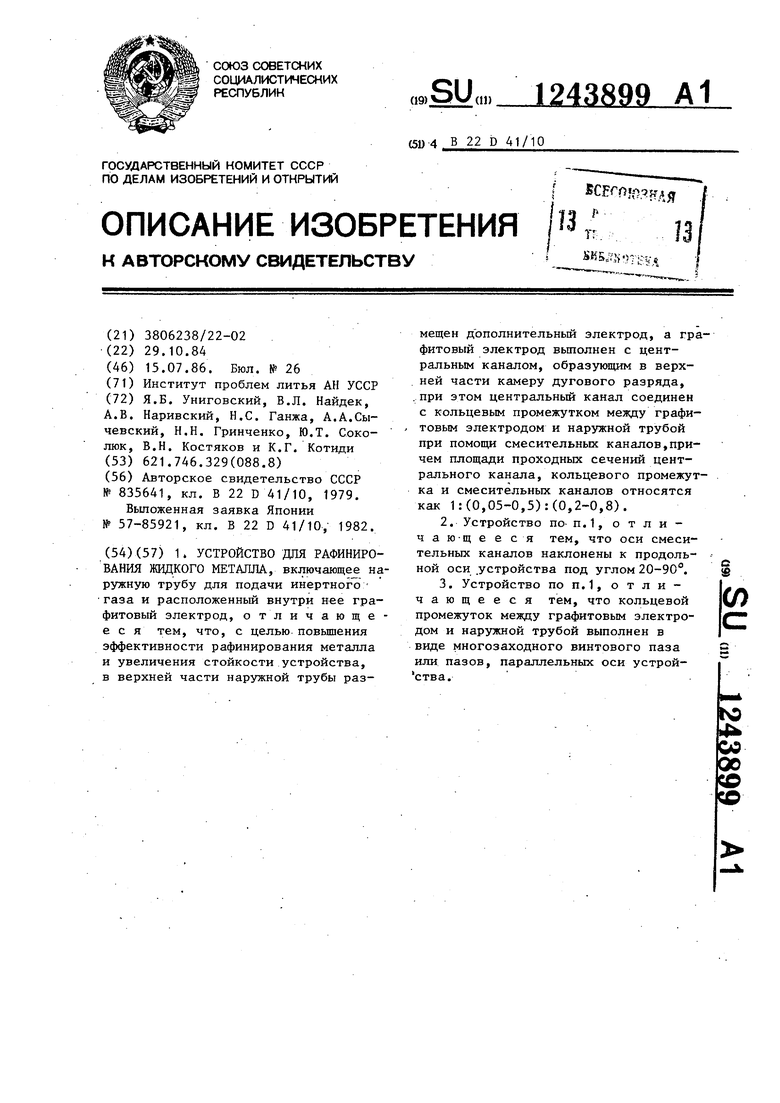

На фиг, 1 представлено устройство для рафинирования жидкого металла; на фиг, 2 - разрез Л-А на фиг, 1, Устройство состоит из наружной трубы 1, внутри которой соосно с кольцевым промежутком 2 размещен графитовый электрод 3. .Графитовый электро 3 выполнен с центральным каналом 4, который в верхней части образует камеру 5 дугового разряда. Кольцевой прометкуток 2 соединен с центральным каналом 4 с помощью смесительных каналов 6, В верхней части устройства размещен водоохлаждаемый электрод 7 с циркониевой вставкой 8, Между элек тродами 3 и 7 размещена камера 9 с тангенциальным подводом газа. Расход инертного газа регулируют при помощи двух вентилей 10, На наружную трубу 1 устройства нанесена огнеупорная .обмазка или укреплены огнеупорные блоки 11,

. Устройство работает следующим образом,

Графитовьш электрод 3 подключают к положительному полюсу источника постоянного тока, а водоох-паждаемый электрьд 7 к отрицательному полюсу. Инертный газ подают через, регулировочные вентили 10 в камеру 5 дугового разряда и кольцевой промежуток 2. Нагретый газ по центральному каналу 4 подают в расплав. Средняя температура газа в центральном канале снижается с 2000-3000 до 700-1200°С за счет поступления холодного газа чере смесительные каналы 6, Стойкость устройства повьшшется при вводе хо- ,лодного газа в кольцевой промежуток.

Отношение площадей проходных сечений центрального канала 4, кольцевого промежутка 2 и смесительных каналов 6 составляет 1:(0,05-0,5): :(0,2-0,8),

При отношении площадей кольцевого промежутка и пентрального канала, меньшем 0,05, количество пропускаемого газа недостаточно для охлажде- ния наружной трубы, вследствие чего ее стойкость значительно уменьшается

10

20

tg .

з

2438992

При отношении площадей кольцевого .промежутка и центрального канала, большем 0,5, существенно снижается эффективность рафинирования в резуль- таге заметного падения средней температуры инертного газа. Кроме того, при заданном расходе газа, поступающего по кольцевому промежутку для охлаждения устройства, уменьшается стойкость наружной трубы вследствие . снижения эффективности охлаждения, вызванного уменьшением скорости истечения газа г. увеличением площади проходного сечения кольцевого промежутка.

При отношении площадей проходных сечений смесительных каналов и центрального канала, меньшем 0,2, ухудшается стойкость устройства вследствие недостаточного разбавления горячего газа, нагретого до 2000-3000t, холодным.

Увеличение отношения площадей ме- : ситепьных каналов и центрального ка- нала более 0,8 нецелесообразно из-за значительного уменьшения температуры нагретого газа и снижения тем самым эффективности рафинирования. Кроме того, происходит ослабление механической прочности графитового электрода в месте расположения смесительных каналов,

Для облегчения эжекции холодного газа горячим и повьш1ения эффективности смешения оси смесительных каналов

гз

30

35

40

45

.

50

55

наклонены к продольной оси устройства под углом 20-90 .

Изготовление каналов, наклоненных к оси устройства под углом менее 20, технологически трудно выполнимо,При наклоне осей смесительных каналов под углом более 90° ухудшалзтся условия эжектирования холодного газа горячим, не обеспечивается достаточно быстрое усреднение температуры-газа в центральном канале, что снижает эффекти1вность рафинирования.

Кольцевой промежуток между наружной трубой устройства и графитовым электродом может быть выполнен в виде многозаходного винтового паза или пазов, параллельных оси устройства.

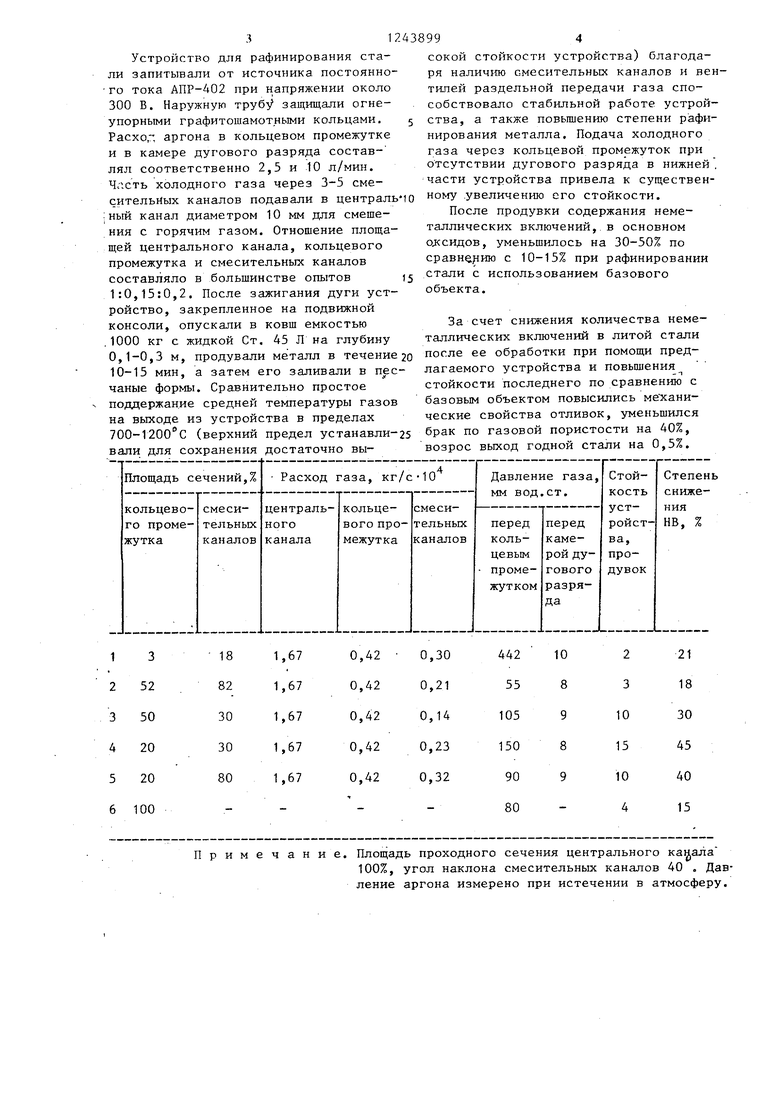

В таблице представлено влияние параметров устройства для рафинирования жидкого металла на его стойкость и величину снижения содержания неметаллических включений в Ст. 45 Л (1-5) в сравнении с базовым объектом.

Устройство для рафинирования стали запитывали от источника постоянно го тока АПР-402 при напряжении около 300 В. Наружную трубу защищали огнеупорными графитошамотными кольцами. Расхо,, аргона в кольцевом промежутке и в камере дугового разряда состав- лял соответственно 2,5 и 10 л/мин. холодного газа через 3-5 смесительных каналов подавали в централь

iный канал диаметром 10 мм для смешения с горячим газом. Отношение площа- щей центрального канала, кольцевого промежутка и смесительных каналов составляло в большинстве опытов 1:0,15:0,2. После зажигания дуги устройство, закрепленное на подвижной консоли, опускали в ковш емкостью

.1000 кг с жидкой Ст. 45 Л на глубину 0,1-0,3 м, продували металл в течение 10-15 мин, а затем его заливали в песчаные формы. Сравнительно простое поддержание средней температуры газов на выходе из устройства в пределах yOO-I OO C (верхний предел устанавливали для сохранения достаточно выПримечание. Площадь проходного сечения центрального канала

100%, угол наклона смесительных каналов 40 . Давление аргона измерено при истечении в атмосферу.

сокой стойкости устройства) благодаря наличию смесительных каналов и ветилей раздельной передачи газа способствовало стабильной работе устройства, а также повышению степени рафинирования металла. Подача холодного газа через кольцевой промежуток при отсутствии дугового разряда в нижней части устройства привела к существенному увеличению его стойкости.

После продувки содержания неметаллических включений, в основном одссидов, уменьшилось на 30-50% по сравнению с 10-15% при рафинировании стали с использованием базового объекта.

За счет снижения количества неметаллических включений в литой стали после ее обработки при помощи предлагаемого устройства и повьш1ения стойкости последнего по сравнению с базовым объектом повысились ме хани- ческие свойства отливок, уменьшился брак по газовой пористости на А0%, возрос выход годной стали на 0,5%.

AptoH

ФияЛ

| название | год | авторы | номер документа |

|---|---|---|---|

| Погружной стакан для непрерывного литья заготовок | 1983 |

|

SU1093390A1 |

| ГОРЕЛКА ВОДООХЛАЖДАЕМАЯ ДЛЯ ДУГОВОЙ СВАРКИ | 2012 |

|

RU2484933C1 |

| СПОСОБ ВОЛКОВА ДЛЯ ПРОИЗВОДСТВА ХИМИЧЕСКИ АКТИВНЫХ МЕТАЛЛОВ И ИСПОЛЬЗОВАНИЕ ВЕРТИКАЛЬНО-СТАЦИОНАРНОГО ПЛАЗМАТРОНА - "ВСП" | 2008 |

|

RU2401477C2 |

| СПОСОБ ВЫПЛАВКИ, РАСКИСЛЕНИЯ, ЛЕГИРОВАНИЯ И ОБРАБОТКИ СТАЛИ | 2009 |

|

RU2405046C1 |

| СПОСОБ РАФИНИРОВАНИЯ РАСПЛАВЛЕННОЙ СТАЛИ | 2022 |

|

RU2829002C2 |

| Промежуточный ковш для непрерывной разливки стали | 2016 |

|

RU2644095C2 |

| СПОСОБ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПОЛУЧЕНИЯ СТАЛИ | 2005 |

|

RU2285050C1 |

| СПОСОБ ПЕРЕПЛАВА БРИКЕТОВ ЭКСТРУЗИОННЫХ (БРЭКС-ОВ), СОДЕРЖАЩИХ ОКСИДНЫЕ МАТЕРИАЛЫ И ТВЕРДЫЙ УГЛЕРОД, В ИНДУКЦИОННОЙ ТИГЕЛЬНОЙ ПЕЧИ | 2012 |

|

RU2518672C2 |

| Металлопровод | 1980 |

|

SU929314A2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНОГО ПОРИСТОГО БЛОКА ДЛЯ ПРОДУВКИ ЖИДКОГО МЕТАЛЛА ИНЕРТНЫМ ГАЗОМ | 2008 |

|

RU2370337C1 |

Редактор М. Бандура

Фиг.2

Составитель И. Олесюк Техред О.Сопко

Заказ 3748/13 Тираж 757 . Подписное ВНИИПИ Государственного комитета СССР

по изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/3

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная,

Корректор В. Бутяга

| Устройство для подачи инертного газаВ жидКий МЕТАлл | 1979 |

|

SU835641A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1986-07-15—Публикация

1984-10-29—Подача