1

Изобретение относится к порошковой металлургии, в частности к производству инструмента из металлических порошков, и может быть использовано при термической обработке инструмента из быстрорежущей порошковой стали в станкоинструментальной промьшленности и машиностроении,

В составе порошковой быстрорежущей стали всегда присутствуют оксиды хрома, ванадия и железа, так как при получении стального порошка пу- .тем грануляции и размола происходит поверхностное окисление частиц порошка кислородом воздуха. При нагреве в вакууме оксиды восстанавливаются углеродом сплава по реакции

Ме Оу - С Me + cot

Ме О у+ СО Me + (1 )

2С + C0j 2COf

Целью изобретения является повышение твердости и теплостойкости изделий из порошковой быстрорежущей стали.

В среде водорода восстановление окислов хрома, ванадия и вольфрама протекает по реакции

Ме.Оу

+ Hj Me +

(2)

При температурах вьше 818, С водород является более активным восстановителем, чем углерод, поэтому в сплаве .отсутствует взаимодействие углерода с окислами и его удаление. оскольку реакция (2) протекает при збытке Н, окислы восстанавливаются более полно, чем в известном способе.

Засыпка из порошка карбида титана служит дополнительной мерой для предотвращения обезуглероживания пове рх- ности стали, поскольку карбид титана содержит в своем составе 0,5-0,6% С..

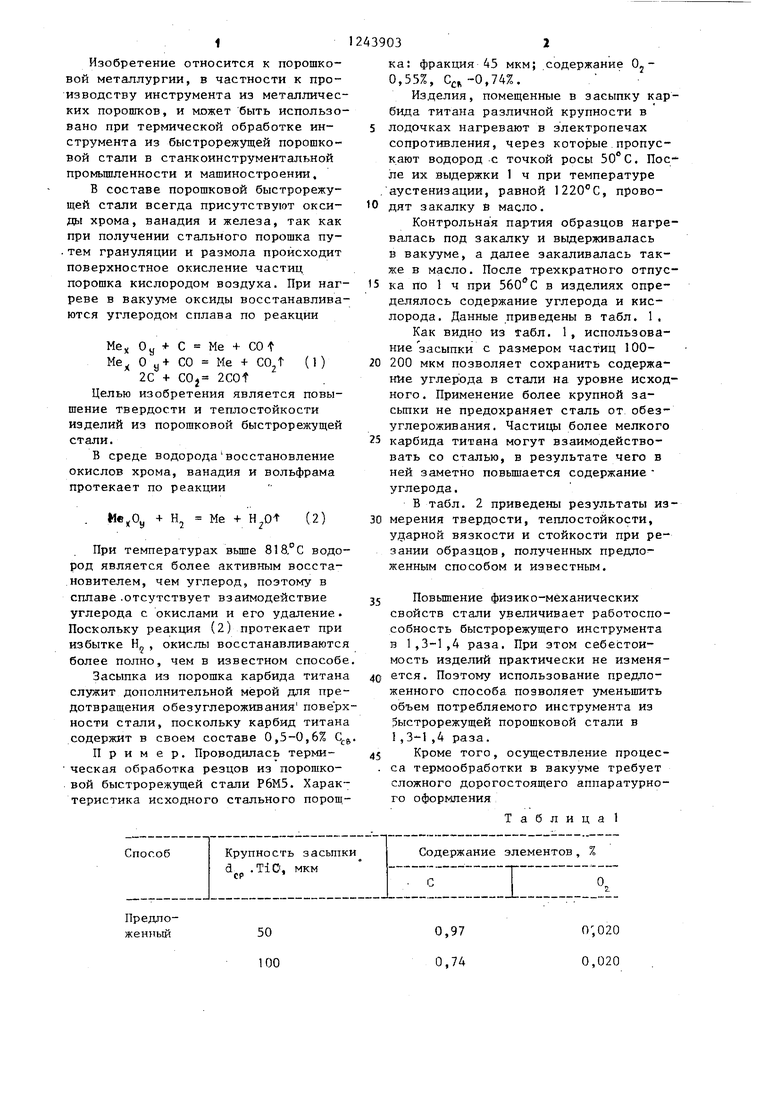

Пример. Проводилась терми- ческая обработка резцов из порошко- вой быстрорежущей стали Р6М5. Характеристика исходного стального порощ,Предложенный

50 100

10

439032

ка; фракция 45 мкм; содержание Oj- 0,55%, GC -0,74%.

Изделия, помещенные в засыпку карбида титана различной крупности в

5 лодочках нагревают в электропечах сопротивления, через которые пропускают водород с точкой росы 50° С. После их выдержки 1 ч при температуре аустенизации, равной , проводят закалку в масло.

Контрольная партия образцов нагревалась под закалку и выдерживалась в вакууме, а далее закаливалась также в масло. После трехкратного отпус15 ка по 1 ч при в изделиях определялось содержание углерода и кислорода. Данные приведены в табл. 1.

Как видно из табл. 1, использование засыпки с размером частиц 10020 200 мкм позволяет сохранить содержание углерода в стали на уровне исходного. Применение более крупной засыпки не предохраняет сталь от обезуглероживания. Частицы более мелкого

25 карбида титана могут взаимодействовать со сталью, в результате чего в ней заметно повьщ1ается содержание углерода.

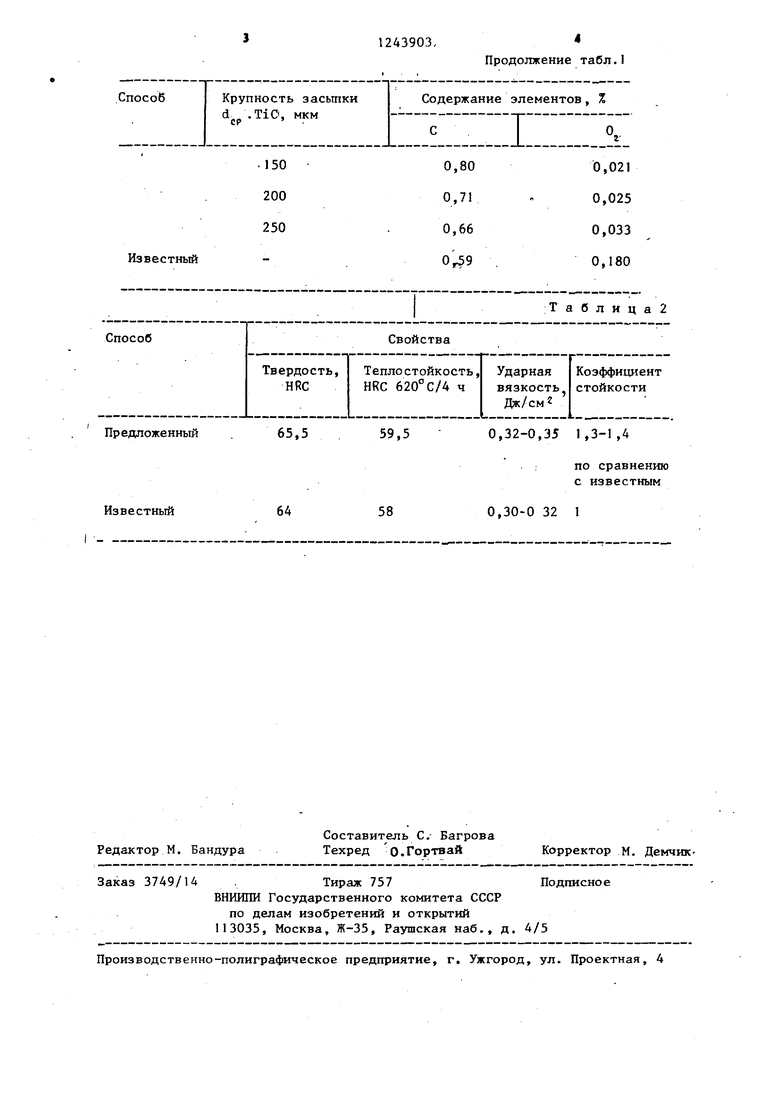

В табл. 2 приведены результаты из30 мерения твердости, теплостойкости, ударной вязкости и стойкости при резании образцов, полученных предло женным способом и известным.

Повьш1ение физико-механических свойств стали увеличивает работоспособность быстрорежущего инструмента в 1,3-1,4 раза. При этом себестоимость изделий практически не изменяется. Поэтому использование предлоенного способа позволяет уменьшить объем потребляемого инструмента из Зыстрорежущей порошковой стали в I,3-1 ,4 раза.

Кроме того, осуществление процес- са термообработки в вакууме требует сложного дорогостоящего аппаратурного оформления

Т а б л и ц а 1

0,97

0,74

о; 020

0,020

Предложенный

65,5

Известный

64

Редактор М. Бандура

Составитель С.- Багрова Техред о.Гортвай

Заказ 3749/14 . Тираж 757Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб,, д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Продолжение табл.1

Таблица2

59,5

0,32-0,35 1,3-1,4

по сравнению с известным

58

0,30-0 32 1

Корректор М, Демчик

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки изделий из порошковой быстрорежущей стали | 1991 |

|

SU1803266A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОКЕРАМИЧЕСКИХ ИЗДЕЛИЙ НА ОСНОВЕ МАТРИЧНЫХ БЫСТРОРЕЖУЩИХ СТАЛЕЙ | 2001 |

|

RU2185263C1 |

| ИЗДЕЛИЕ ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ С ВЫСОКОЙ ТЕРМОСТОЙКОСТЬЮ | 2002 |

|

RU2221073C1 |

| Карбидосталь и способ ее получения | 1988 |

|

SU1647039A1 |

| ИНСТРУМЕНТАЛЬНАЯ ШТАМПОВАЯ СТАЛЬ | 2004 |

|

RU2274673C2 |

| СТАЛЬ, ИЗГОТОВЛЕННАЯ МЕТОДОМ ПОРОШКОВОЙ МЕТАЛЛУРГИИ, ИНСТРУМЕНТ, ВКЛЮЧАЮЩИЙ СТАЛЬ, И СПОСОБ ИЗГОТОВЛЕНИЯ ИНСТРУМЕНТА | 2006 |

|

RU2415961C2 |

| ИЗНОСОСТОЙКИЙ ПОРОШКОВЫЙ МАТЕРИАЛ | 1992 |

|

RU2016122C1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ НАПЛАВКИ | 2000 |

|

RU2205094C2 |

| СПОСОБ ПОЛУЧЕНИЯ БЫСТРОРЕЖУЩЕЙ СТАЛИ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНЫХ ВАЛКОВ | 2019 |

|

RU2750257C2 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2011 |

|

RU2467854C1 |

| Фиргер И.В | |||

| Термическая обработка сплавов | |||

| Л.: Машиностроение, .1982, с | |||

| Скоропечатный станок для печатания со стеклянных пластинок | 1922 |

|

SU35A1 |

| Разгрузочное устройство установкиСуХОгО ТушЕНия KOKCA | 1979 |

|

SU850648A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-07-15—Публикация

1984-12-10—Подача