1

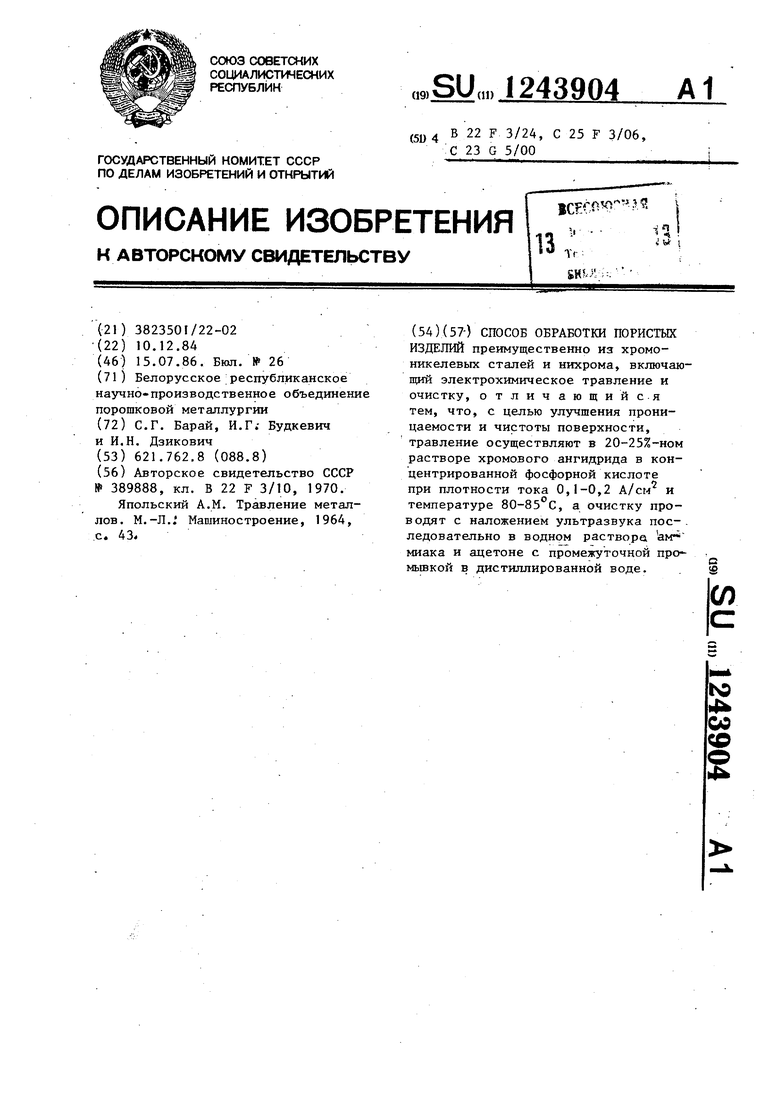

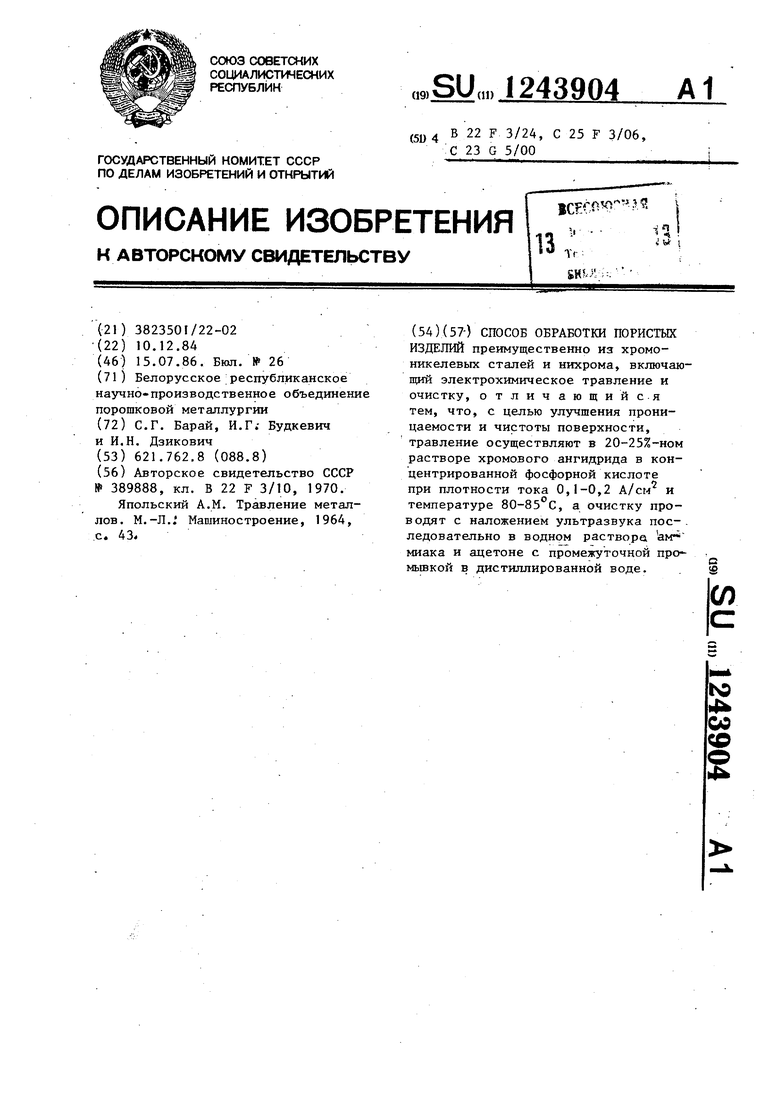

Изобретение относится к порошковой металлургии, в частности к способам изготовления спеченных пористых изделий, и может быть использо вано для изготовления особо чистых фильтрующих элементов из хромонике- левых сталей и нихрома с повышенной точностью геометрическ1гх размеров.

Целью изобретения является улучшение проницаемости и чистоты поверхности изделий.

Способ осуществляют следующим образом.

Из порошка хромоникелевой стали или нихрома любым известным сдосо- бом прессуют заготовку, спекают ее в вакууме и подвергают механической обработке резанием или шлифованием с припуском на геометрический размер, превьш1ающим глубину закупори- ,вания пор, который затем снимают электрохимическ;им травлением в растворе хромового ангидрида в фосфорно кислоте до полного восстановления пористой поверхности. После травления изделие помещают в ультразвуковую ванну и проводят двухстадийную очистку с промежуточной промывкой в дистиллированной воде, а.затем сушат в вакуумном сушильном шкафу в присутствии силикагеля.

Применение в качестве электролита при электрохимическом травлении 20-25%гного раствора хромового ангирида в концентрированной фосфорной кислоте позволяет эффективно проводить процесс травления хромоникеле- вых сталей и нихрома, удаляя при этом внешний слой деформированного

ПХ23Н18

Известный 200-250 г

439042

в процессе механической обработки металла толщиной до 1 мм.

Содержание в растворе хромового ангидрида больше 25% требует увели5 чения плотности тока, что связано с трудностями эксплуатационного характера, а результаты получаются невоспроизводимыми. При соотношении меньше 20% существенно уменьшается

10 растворимость фосфатов железа и никеля., что приводит к сокращению срока с:тужбы электролита.

Для снятия деформированного в результате механической обработки слоя

15 металла экспериментально подобраны режш-а, электрохимического травления (плотность тока 0,1-0,2 А/см и температура электролита вО-ВЗ С), которые обеспечивают максимальную ско

20 ростъ съема металла.

При режимах меньше; нижних предельных разко замедляется скорость процесса, что приводит к увеличению времени травления. Процесс травления

25 становится неэффективным, особенно для стравливания припусков, полученных при обработке спеченных изделий резанием.

Епотность тока больше 0,2 А/см

30 обусловливает интенсивный разогрев электролита, перегрен контактов. При температуре свьшге 85 С выделяется большое количество шлама, загрязняющего поверхность обрабатываемого

2 изделия, происходит быстрое истощение электролита.

С целью повьщ1ения чистоты изделий разрабО тан способ очистки после электрохимического травления, обеспечи40 ваюшлй полное удаление электролита

80

45

хромового ангидрида

60-90 г

из пор изделия. Он включает промывк в водном растворе аммиака для связывания ионов хрома в растворимый аммиачный комплекс и для нейтрализации фосфоной кислоты, промежуточную промывку в дистиллированной воде и вытеснени воды из пор ацетоном, который затем высушивается под вакуумом в присутствии силикагеля, адсорбирующего влагу. Очистка проводится в ультра- звуковой ванне, способствующей проникновению очищающих жидкостей в поры изделия. Время каждой стадии промывки не менее 5 мин. Таким образом, обеспечивается гарантия получения особо чистых пористых изделий.

Пример. Необходимо получить особхэ чистые трубчатые фильтрующие элементы из порошков хромоникеле- вой стали и нихрома с геометрическими размерами

Т)

„«рг мм;

йн.

5 ° мм и ь 39,5.10,2

мм,

пористостью П размером пор

06UI,.

с.

35-30%, средним 20-40 мкм и

проницаемостью по воздуху К 10- 20 10 м.

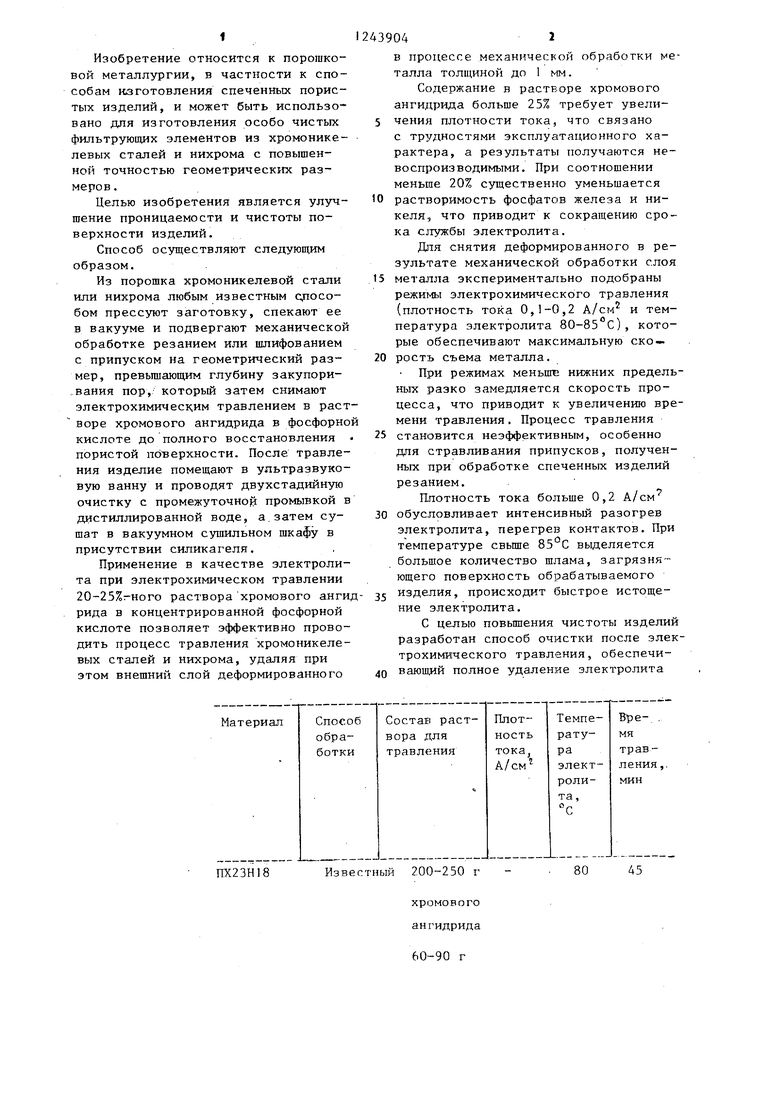

Для этого из порошков ПХ23Н18 фракции 0,10 мм и I1X20H80 фракции 0,10 мм гидродинамическим методом при давлении 300 МПа прессовали цилиндрические заготовки и спекали их в вакууме при Т 1250°С и t 4 ч. После спекания заготовки имели размеры 19,9-20,1 мм; бн. 13,45-13,70 мм и ,5. - 41 ,2 -мм, пористость П(,ц 36,0 37,9%, средний размер пор 21- 33 мкм и проницаемость К 11- м . Спеченные заготовки под38,8

5,6

16

Да

вергали механической обработке резанием по режимам: скорость резания 200 об/мин и подача 0,75 мм/об. При этом оставляли припуск на глубину закупоривания пор 450-500 мкм. В процессе механической обработки нарушалась поровая структура материалов вследствие закупорки пор в поверхностном „слое.

у ре .

to

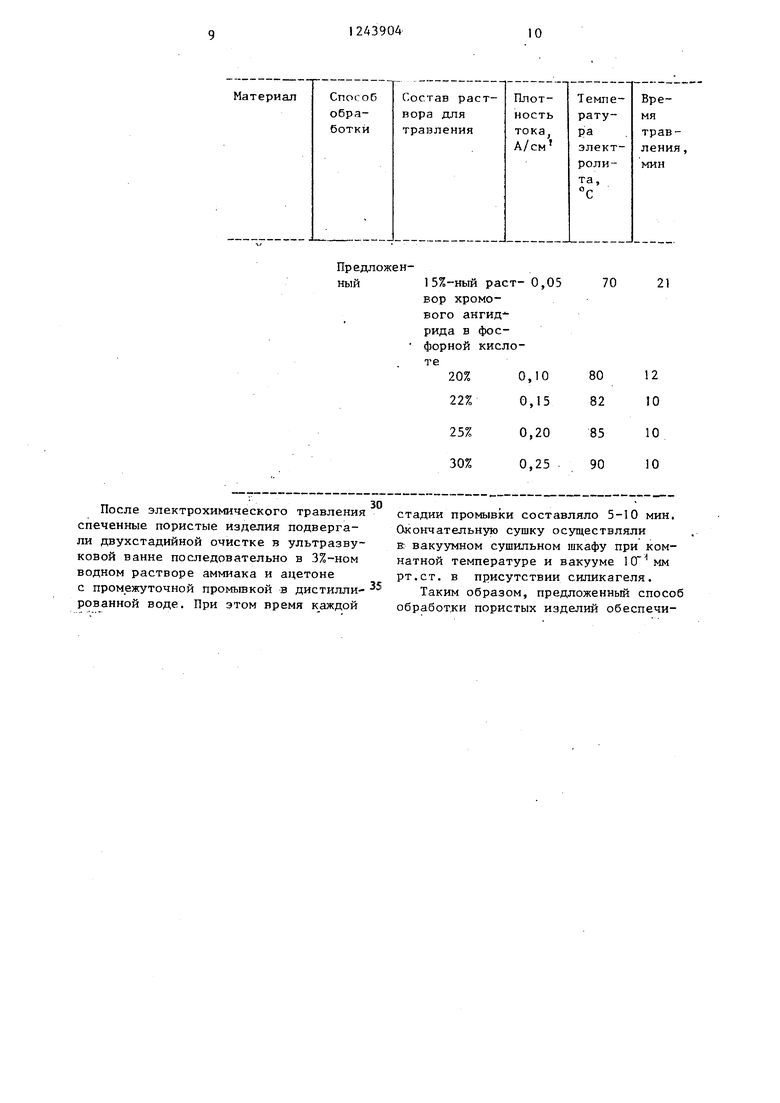

Удаление внешнего слоя металла, закупорившего поры, проводили методом электрохимического травления в 20-25 -нок растворе хромового ангид--, 5 рида в концентрированной фосфорной кислоте при плотности тока 0,1 - 0,2 А/см и температуре электролита 80-85°С. В зависимости от степени истощения электролита время травления составляло 10-15 мин. При этом за указанное время происходило стравливание деформированного, слоя металла и полное восстановление пористой поверхности заготовок. Б качестве экспериментов проводились также исследования по электрохимическому травлению по режимам меньше нижних и больше верхних предельных, а также в электролите и по известным режимам.

20

25

30

Характеристики пористых проницаемых изделий повьппенной точности после механической обработки, полученных методом гидродинамического прессования (р 300 МПа) и вакуумного спекания (Т 1250 с

и I

4 ч)

из порошков Хромоникелевой стали

ПХ23Н18 и нихрома ПХ20Н80, приведены в таблице.

+0,16 -0,10 +0,01

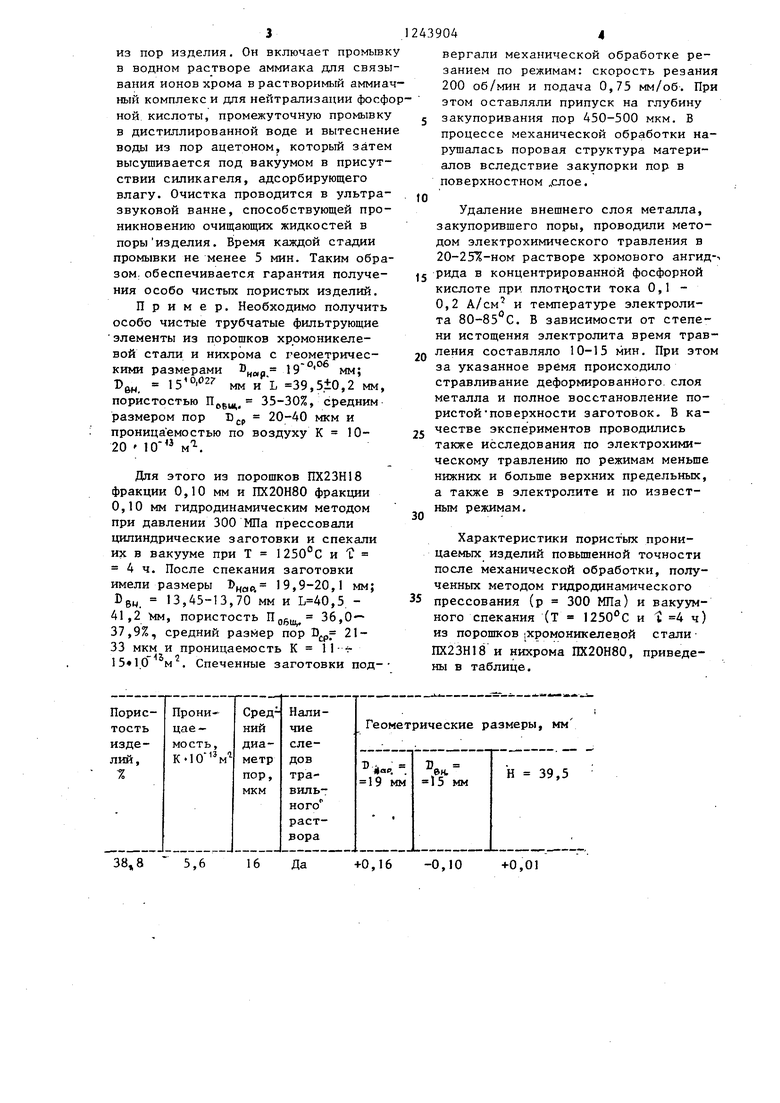

Известный

Предложенный

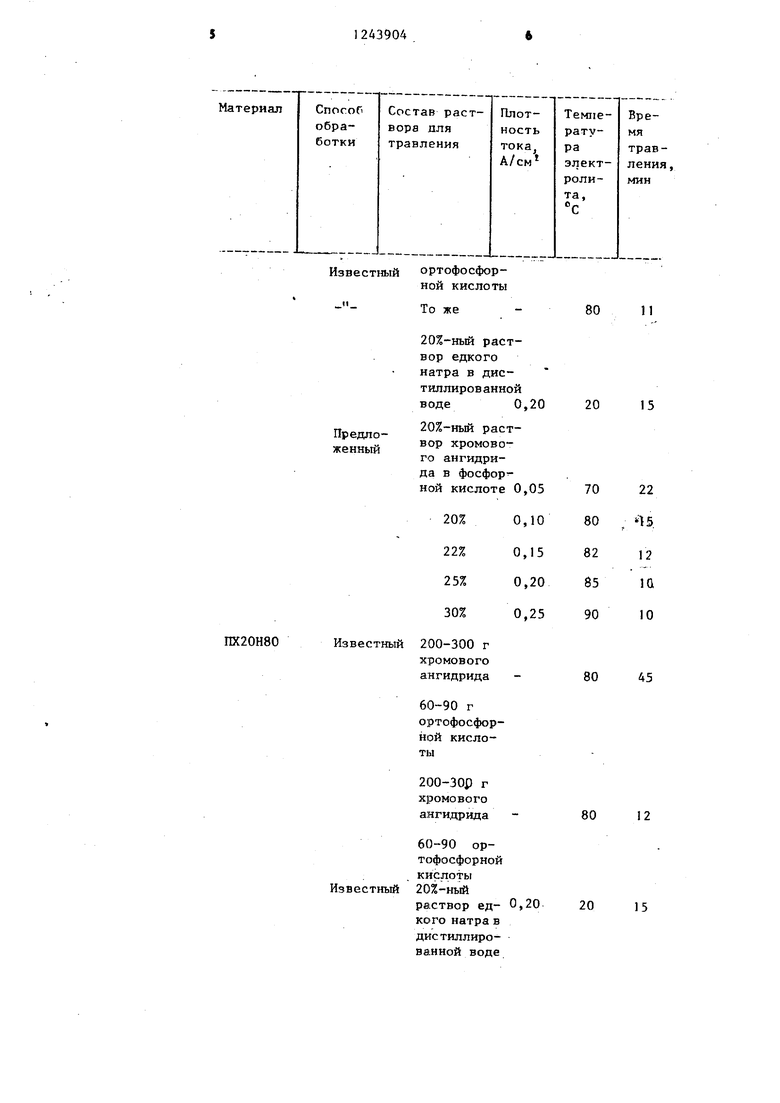

Х20Н80

Известный 200-300 г хромового ангидрида - 80 45

60-90 г ортофосфор- ной кислоты

200-ЗОр г хромового ангнцрида - 80 12

60-90 ор- тофосфорной кислоты Известный 20%-ный

раствор ед- 0,20 20 15 кого натра в дистиллированной воде

ортофосфор- ной кислоты

То же-8011

20%-ньй раствор едкого натра в дис- т:иллиров энной воде0,20

20%-ный раствор хромового ангидрида в фосфор44,2

17,3 41,6 Да

37,2

0,23

Да

37,9

4V9

14

Да

44,5 14,2 35,2 Да

0,15

Да

продолжение таблицы

+0,35 +0,21

-0,38

+0,28 +0,26 . +0,05

+0,05-0,01

-0,06-+0,01

-0,04+0,01

-0,02О-0,203--0,05

+0,15 -0,10 to,02

-0,43 +0,29 -0,45

+0,29

-0,28 +0,02

Предложенный

тт30

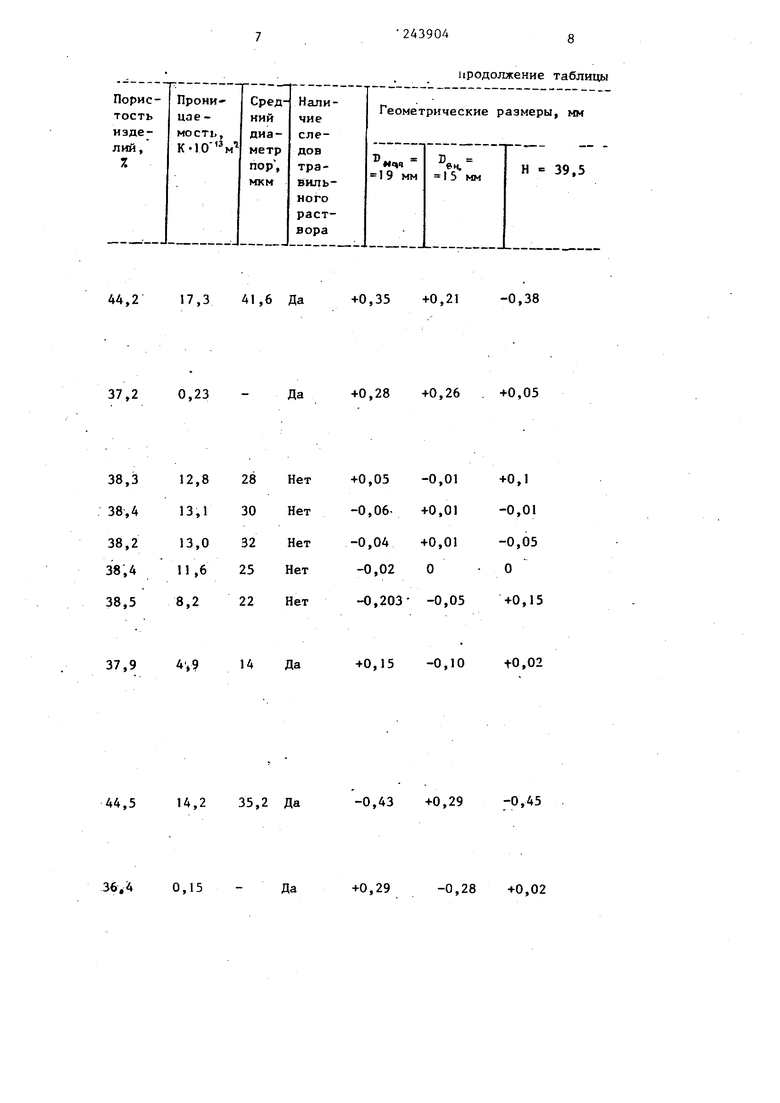

После электрохимического травления спеченные пористые изделия подвергали двухстадийной очистке в ультразвуковой ванне последовательно в 3%-ном водном растворе аммиака и ацетоне с пром ежуточной промывкой в дистилли- рованной воде. При этом время каждой

0,05

70

21

стадии промывки составляло 5-10 мин. Окончательную сушку осуществляли В: вакуумном сушильном шкафу при комнатной температуре и вакууме рт.ст. в присутствии силикагеля.

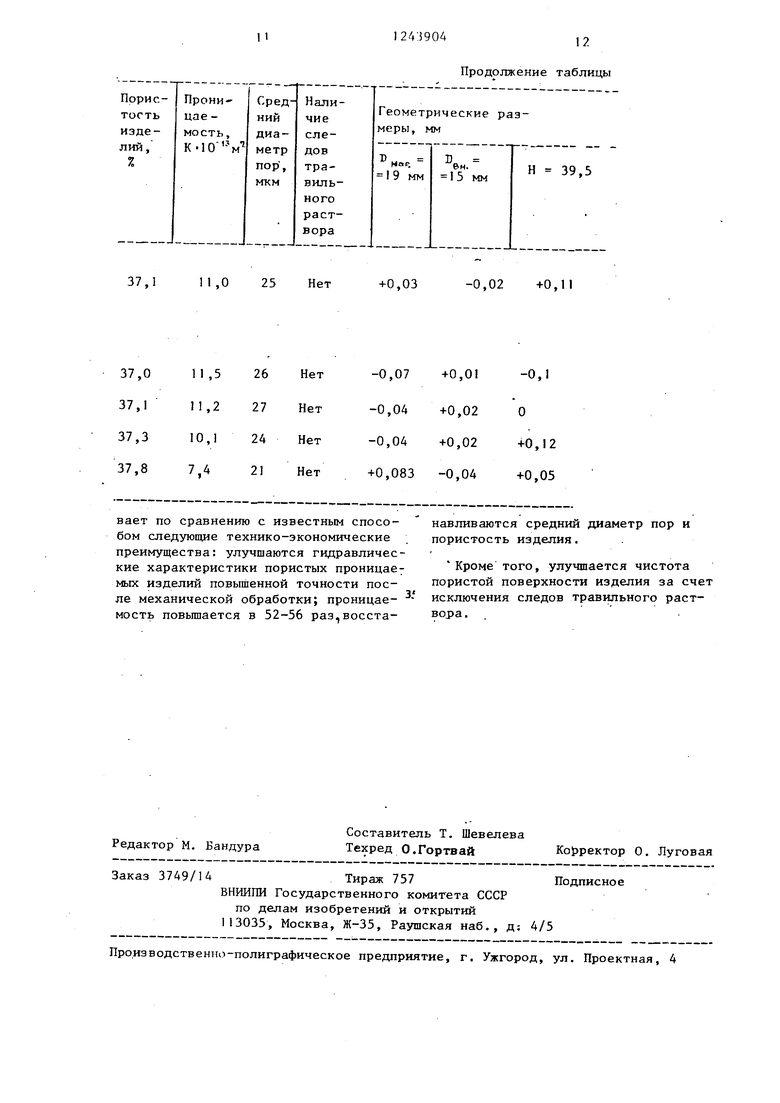

Таким образом, предложенный способ обработки пористых изделий обеспечи11

37,1

11,0

25

Нет

вает по сравнению с известным спосо-навливаются средний диаметр пор и

бом следующие технико-экономическиепористость изделия.

преимущества: улучшаются гидравлические характеристики пористых проницае- Кроме того, улучшается чистота

мых изделий повышенной точности пос-пористой поверхности изделия за счет

ле механической обработки; проницае- исключения следов травильного растмость повьппается в 52-56 раз,восста-вора.

Редактор М. Бандура

Заказ 3749/14

Тираж 757Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113033, Москва, Ж-35, Раушская наб., д: 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

124:J90A12

Продолжение таблицы

+0,03

-0,02 +0,11

Составитель Т. Шевелева Техред О.Гортвай

Ко1)ректор О. Луговая

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки порошковых деталей | 1990 |

|

SU1726134A1 |

| Композиционное металл-алмазное покрытие, способ его получения, алмазосодержащая добавка электролита и способ ее получения | 2018 |

|

RU2699699C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПОРИСТОГО НИКЕЛЯ И ЕГО СПЛАВОВ | 2006 |

|

RU2311470C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРИСТЫХ МЕТАЛЛОКЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1973 |

|

SU389888A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕПОЛЯРИЗУЕМОГО ЭЛЕКТРОДА ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО КОНДЕНСАТОРА | 2015 |

|

RU2611722C1 |

| Композиционное металл-алмазное покрытие, способ его получения, дисперсная система для осаждения композиционного металл-алмазного покрытия и способ ее получения | 2019 |

|

RU2706931C1 |

| Способ получения композиционного металл-алмазного покрытия на поверхности медицинского изделия, дисперсная система для осаждения металл-алмазного покрытия и способ ее получения | 2020 |

|

RU2746730C1 |

| Антифрикционный композиционный материал на основе железа | 2023 |

|

RU2811315C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕНЗОРЕЗИСТОРОВ ДЛЯ ИЗМЕРЕНИЯ ДЕФОРМАЦИЙ ПОВЕРХНОСТИ | 2008 |

|

RU2389973C2 |

| Способ плазменно-электрохимического формирования наноструктурированного хромового гладкого покрытия | 2021 |

|

RU2773545C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРИСТЫХ МЕТАЛЛОКЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 0 |

|

SU389888A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Япольский A.M | |||

| Травление металлов | |||

| М.-Л. | |||

| Машиностроение, 1964, .с | |||

| Зубчатое колесо со сменным зубчатым ободом | 1922 |

|

SU43A1 |

Авторы

Даты

1986-07-15—Публикация

1984-12-10—Подача