Известные устройства для смены оправок На автоматических трубонрокатных станах не устраняют применения ручного труда.

Предлагаемый механизм -позволяет осуш,ествить автоматизацию смены оправок.

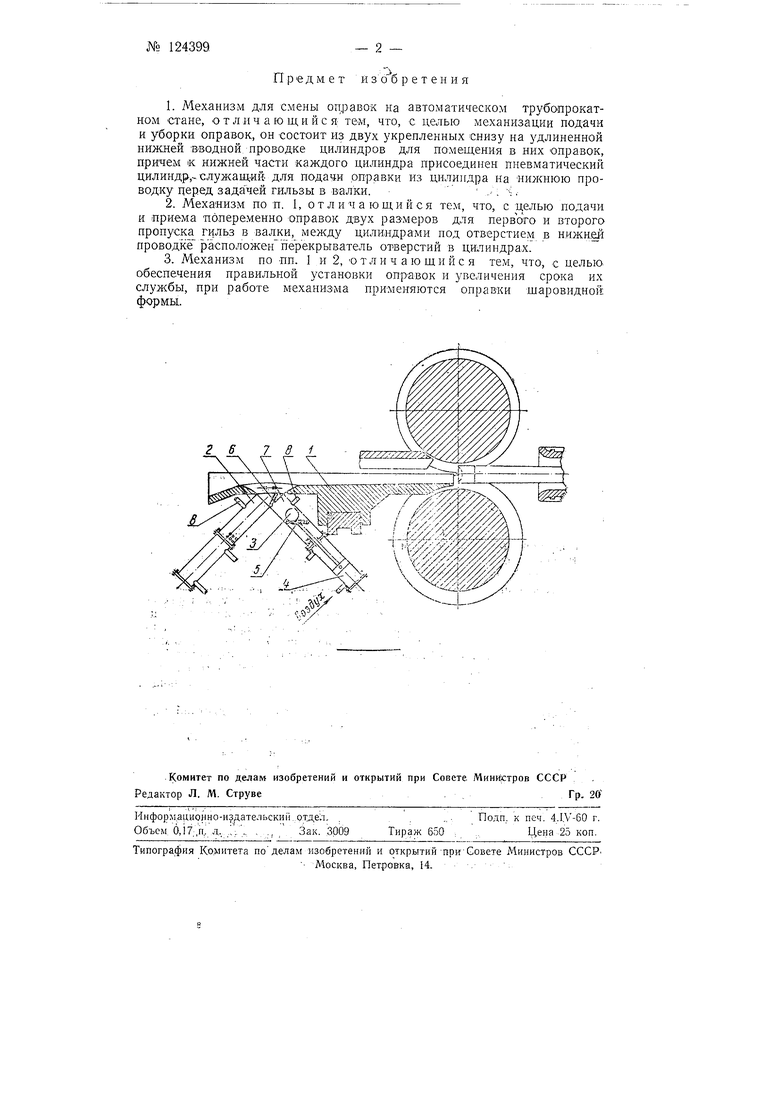

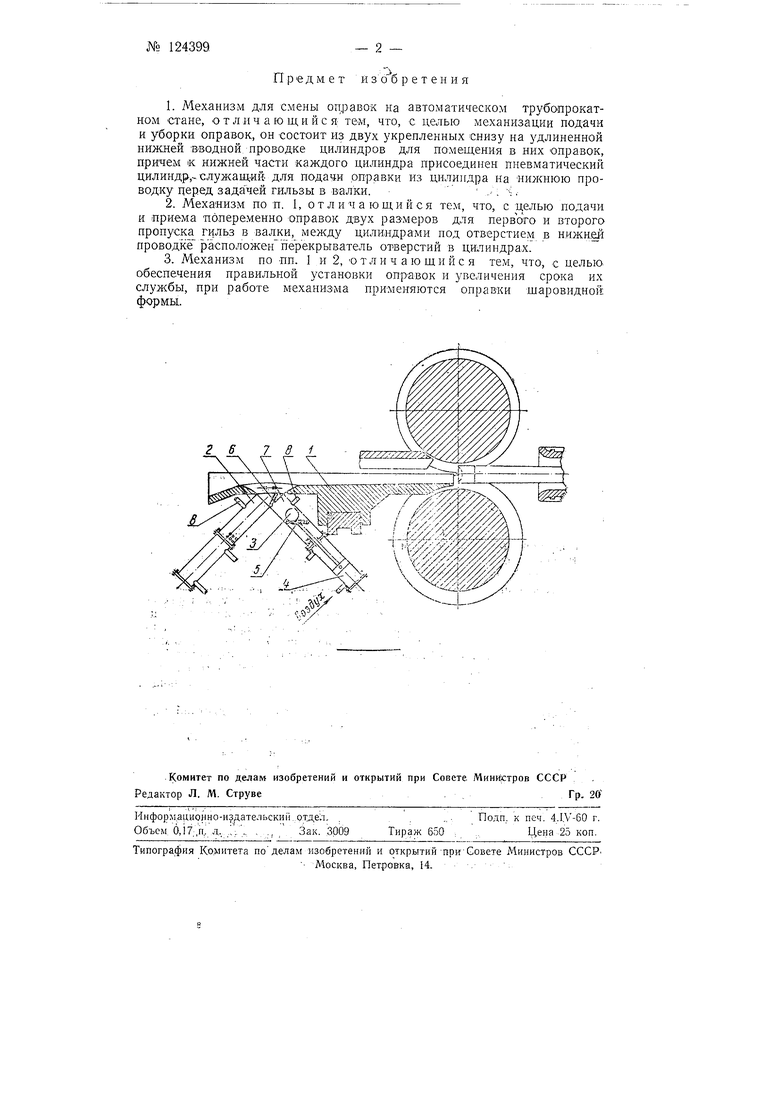

На чертеже показана схема механизма смены оправок с применением оправок шаровидной формы.

Входная воронка 1 имеет удлиненную нижнюю часть с наклонным дном и с воронкообразным сквозным отверстием, к которому снизу подведены два направляющих цилиндра 2. Цилиндры расположены в одной плоскости с осью прокатки полТ, углом 90° друг к другу, и в них помещаются оправки 3 первого и второго проходов. К направляющигл1 цилиндрам снизу болтами крепятся рабочие пневмодилнндры 4. Штоки рабочих цилиндров имеют на свободном конце чащу 5 со сферическим углублением для удержания оправки. Перпендикулярно к оси -входной воронки с обеих сторон отверстия подачи оправок расположены два прилива для Щарннрного крепления в них перекрывателя направляющих цилиндров 6.

Воздух в рабочий цилиндр 4 подается посредством дистрибутора. Порщень рабочего цилиндра движется вверх н щтоком выносит оправку первого прохода Б воронку из направляющего цилиндра. Оператор пущером задает гильзу в стан,, при этом гильза передним концом захватывает оправку и вносит ее в очаг деформации, оправка, встречаясь со стержнем, самоцентрируется- благодаря сферическому углублению в головке стержня, и происходит процесс прокатки.

Оправка скатывается по наклонной образующей поверхности дна воронки в цилиндр 7. Здесь оправка охлаждается водой, подаваемой по трубопроводам 8. После этого включаются ролики обратной подачи, труба выдается в приемный желоб, включается рабочий цилиндр, выдается оправка/второго прохода, и цикл повторяется.

Предмет и з об р е т е н и я

1.Механизм для смены оправок на автоматическом трубопрокатном стане, отличающийся тем, что, с целью механизации подачи и уборки оправок, он состоит из двух укрепленных снизу на удлиненной нижней вводной проводке цилиндров для помещения в них оправок, причем к нижней части каждого цилиндра присоединен пневматический цилиндр,-служащий для подачи оправки из цилиндра на проводку перед гильзы в валки. - . S.

2.Механизм по п. 1, от л и ч а ющи йся тел1, что, с целью подачи и приема попеременно оправок двух размеров для первЪго и второго пропуска гильз в валки, между цилиндрами под отверстием в нижн.ей проводке расположен перекрьгватель отверстий в цилиндрах.

3.Механизм по -пп. 1 и 2, -отличающийся тем, что, с целью обеспечения правильной установки оправок и увеличения срока их , при работе механизма применяются оправки щаровидной формы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Оправка для продольной прокатки труб | 1978 |

|

SU1022761A1 |

| Рабочая клеть косовалкового короткооправочного стана | 1977 |

|

SU740315A1 |

| Способ непрерывной прокатки труб | 1990 |

|

SU1784305A1 |

| Способ продольной прокатки труб | 1978 |

|

SU1022760A1 |

| Технологический инструмент непрерывного стана оправочной прокатки труб | 1990 |

|

SU1734901A1 |

| Оправочный узел стана продольной прокатки труб | 1981 |

|

SU1110508A1 |

| Задний стол непрерывного трубопрокатного стана | 1977 |

|

SU745568A1 |

| Шаровая оправка автоматстана | 1960 |

|

SU133036A1 |

| Рабочая клеть косовалкового короткооправочного стана | 1977 |

|

SU740316A1 |

| Механизм смены оправок на автоматстане | 1977 |

|

SU679268A1 |

Авторы

Даты

1959-01-01—Публикация

1959-05-18—Подача