Изобретение относится к производству горячекатанных труб и может быть использовано при продольной прокатке.

Известна цилиндрическая оправка для прокатки труб в станах, продольно прокатки, имеющая вставк;-. из особо прочных материалов, на которой прокатка труб осуществляется с удерживанием оправки ClJ.

Недостатками таких оправок являются сложность изготовления и тяжелые условия работы, связанные с затруднениями в их охлаждении и смазке во время прокатки.

Наиболее близкой к предлагае «эй по технической сущности является оправка непрерывного стана, имеющая тело с цилиндрической рабочей поверхностью , конический носик и хвоетовую часть. Прокатка осуществляется на перемещаемой оправке в непрерывном стане С23.

Недостатками оправок длиной до 19,5 метров, что обусловлено . большей длиной получаемых труб, являются их дороговизна, трудность транспортировки и большие площади цеха, отведенные под участок циркуляции оправок.

Цель изобретения - обеспечение возможности прокатки труб на оправке оптимальной длины.

Поставленная цель достигается тем, что оправка, имёщая тело с ци, линдрической рабочей поверхностью, снабжена с одной стороны конусно-сфеIрическйм выступом, а на противоположной ее стороне в торце выполнено, конусно-сферическое углубление. Это позволяет -набирать максимальной длины оправку из Нескольких i использовать при прокатке коротких труб короткие оправки.

Величина хода оправки и ее длина при прокатке труб на непрерывном стане не превышает длины межклетевого промежутка, так как иначе возможно .попадание места сочленения оправок в очаг деформации,что приводит к браку труб. Максимальная длина цилиндрической части равна 0,95 длине межклетевого промежутка. Увеличение ее длины приводит к касани1б оправками валков во время нахождения оправок в межклетевых .промежутках. И их повышенному износу.

При прокатке на оправках длиной, кратной длине межклетевого промежутка, между клетями может поместитьс 2-3 оправки. Увеличением в межклетевом промежутке числа оправок, боле трех, уменьшается жесткость справочной конструкции. Следовательно, минимальная длина цилиндрической части составляет 0,25 длины межклетевого промежутка. Это позволяет набирать сборную оправку любой длины, смазывать и охлаждать вне стана.

Ход каретки упррно-регулировочного механизма можно выбрать минимальным из условия трения на оправках в пределе 0,3-1,О м. Длина оправок 0,3-1,5 м. позволяет участок циркуляции оправок разместить на небольиюй площади.

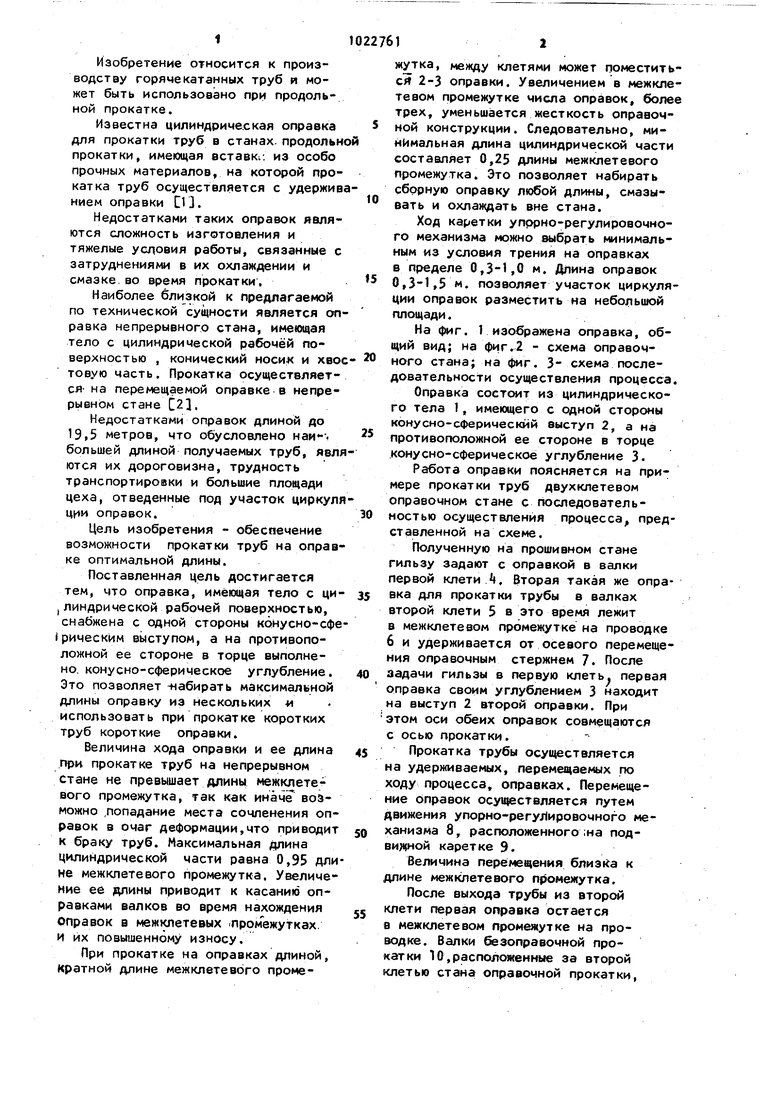

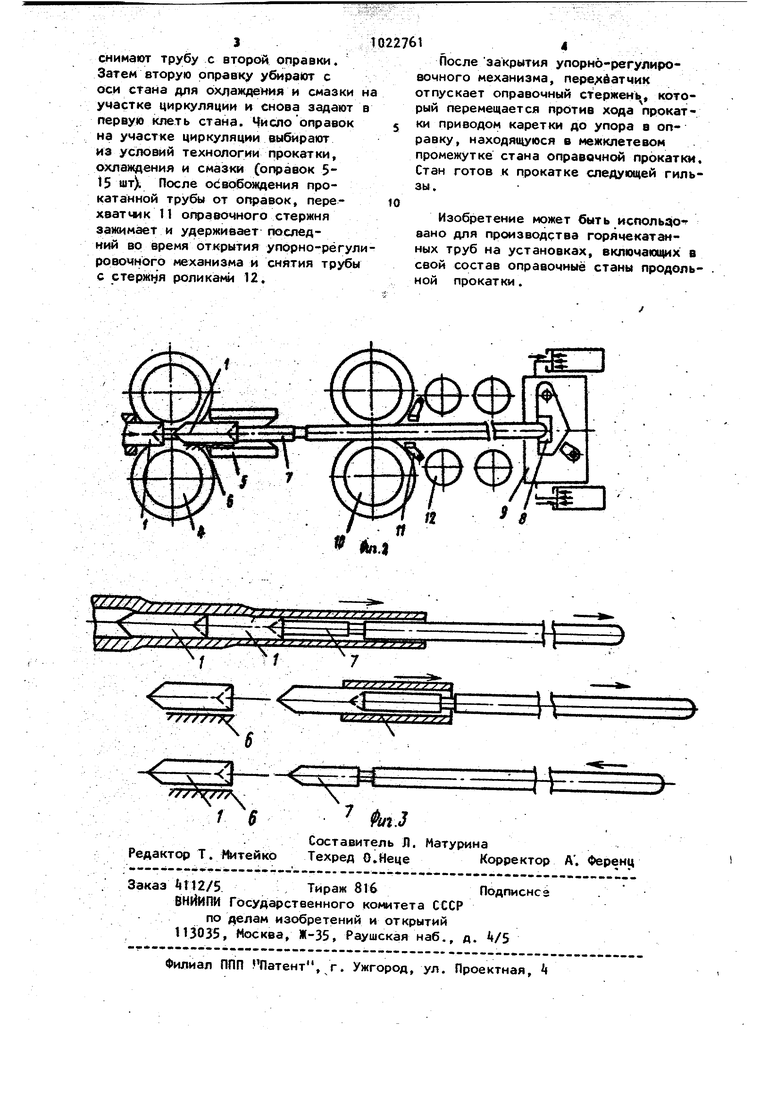

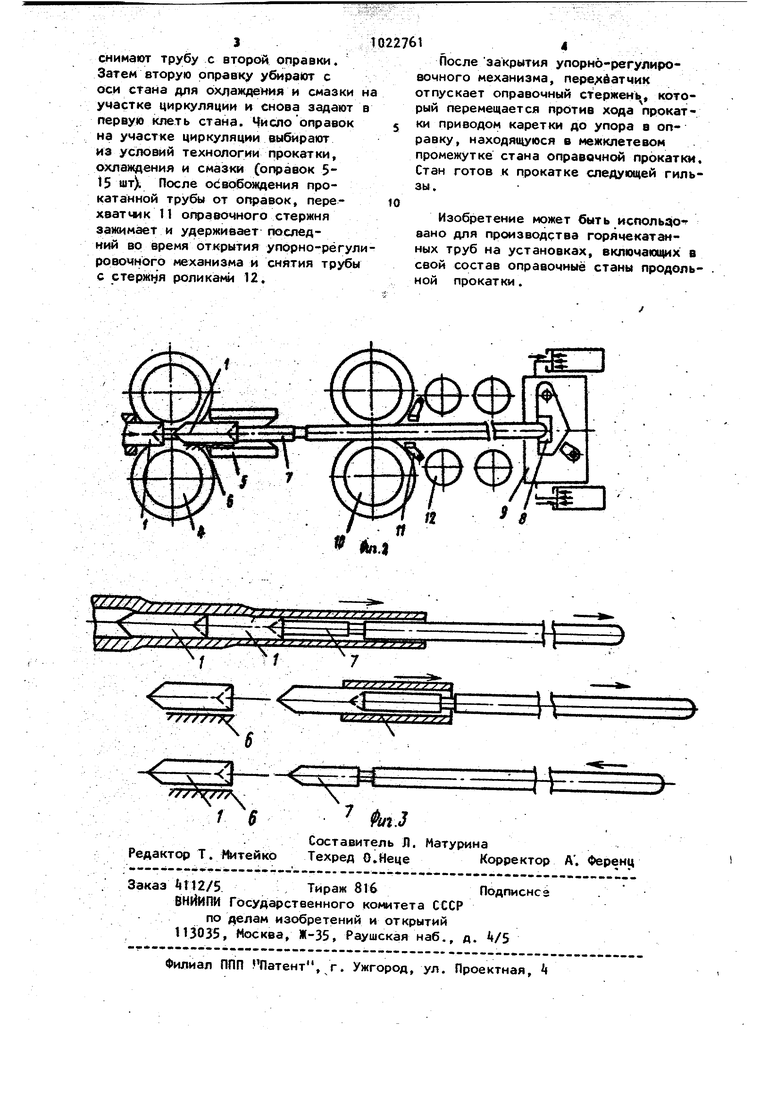

На фиг. 1 изображена оправка, общий вид; на фиг.2 - схема оправочного стана; на фиг. 3- схема последовательности осуществления процесса

Оправка состоит из цилиндрического тела 1, имеющего с одной стороны конусно-сферический выступ 2, а на противоположной ее стороне в торце конусно-сферическое углубление 3.

Работа оправки поясняется на примере прокатки труб двухклетевом оправочном стане с последовательностью осуществления процесса представленной на схеме.

Полученную на прошивном стане гильзу задают с оправкой в валки первой клети , Вторая такая же оправка для прокатки трубы в валках второй клети 5 в это время лежит в межклетевом промежутке на проводке 6 и удерживается от осевого перемещения оправочным стержнем 7 После задачи гильзы в первую клеть, первая оправка своим углублением 3 находит на выступ 2 второй оПравки. При ЭТОМ оси обеих оправок совмещаются с осью прокатки.

Прокатка трубы осуществляется на удерживаемых, перемещаемых по ходу процесса, оправках. Перемещение оправок осуществляется путем движения упорно-регу/1ировочного механизма 8, расположенного ;на подвижной каретке 9.

величина перемещения близка к длине межклетевого промежутка.

После выхода трубы из второй клети первая оправка остается в межклетевом промежутке на проводке. Валки безоправочной прокатки 10,расположенные за второй клетью стана справочной прокатки.

снимают трубу с второй оправки. Затем вторую оправку убирают с оси стана для охлаждения и смазки участке циркуляции и снова задают первую клеть стана. Число оправок на участке циркуляции из ус/товий технологии прокатки, охлаждения и смазки (оправок 5 t5 шт). После о(1вобс вдения прокатанной трубы от оправок, перехватчик 11 огравОчиого стержня за}(а1мает и удерживает последний во время открытия упорно-рёгулровочногО механизма и снятия трубы с стерЖ1 я ролика|4| 12.

После закрытия упорно-регулировочного механизма, пере;(датчик отпускает оправочный стерженц который перемещается против хода прокатки приводом каретки до упора в оправку, находящуюся в межклетевом промежутке стана оправочной прокатки. Стан готов к прокатке следующей гильзы.

Изобретение может быть использовано для производства горячекатанных труб на установках, включаюиих в свой состав оправочныё станы продольной прокатки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ продольной прокатки труб | 1978 |

|

SU1022760A1 |

| Способ продольной прокатки труб | 1989 |

|

SU1733131A1 |

| Задний стол непрерывного трубопрокатного стана | 1977 |

|

SU745568A1 |

| Технологический инструмент непрерывного стана оправочной прокатки труб | 1990 |

|

SU1734901A1 |

| Оправочный узел стана продольной прокатки труб | 1981 |

|

SU1110508A1 |

| Способ поперечно-винтовой прокатки и стан для его осуществления | 1984 |

|

SU1251988A1 |

| Трубопрокатный агрегат | 1983 |

|

SU1186298A1 |

| АГРЕГАТ ДЛЯ ПРОИЗВОДСТВА ПОЛЫХ ИЗДЕЛИЙ | 1995 |

|

RU2098205C1 |

| УСТРОЙСТВО ДЛЯ ЦЕНТРИРОВАНИЯ СТЕРЖНЯ И ЗАМЕНЫ ОПРАВКИ ВАКУУМНОГО СТАНА ВИНТОВОЙ ПРОКАТКИ ТРУБ | 2004 |

|

RU2266169C1 |

| Стан пилигримовой прокатки труб | 1977 |

|

SU740319A1 |

ОПРАВКАДЛЯ ПРОДОЛЬНОЙ ПРОKATIOi ТРУБ, имеющая тело с рабочей цилиндрической поверхностью, отличаю щ а я с я тем, что, с це лыо обеспечения возможности прокатки труб на оправке оптимальной длины путем свободного сочленения, она расположена с одной стороны конусно-сферическим выступом, а на противоположной ее стороне в тсчэце выполнено конусно-сфе тческое углубление. i (Л С ю О)

T-mJ

Авторы

Даты

1983-06-15—Публикация

1978-12-15—Подача