Изобретение относится к нанесе- нию покрытий газотермическими мет.ода- ми, в частности к оплавлению газотермических покрытий из самофлюсующихся сплавов, и может быть использовано в различных отраслях машиностроения.

Цель изобретения - уменьшение коробления деталей с покрьп иями.

Согласно предлагаемому способу оплавление покрытия производят вначале сплошной полосой по его периметру, а дальнейшее оплавление производят последовательным чередованием оплавленных и неоплавленных участков покрытия от краев детали к центру.

Сплошную оплавленную полосу получают одновременным оплавлением всех границ покрытия, причем площадь этой полосы составляет 5-15% от общей площади покрытия; при оплавлении покрытий на деталях, работаюпщх в условиях возвратно-поступательного движения, центральную часть покрытия площадью 5-15% оставляют неоплавленной; оплавление покрытий на деталях, работающих в условиях вращательного движения, производят последовательным чередованием оплавленных и неоплавленных .радиально противоположных участков, центральную часть покрытия площадью 5-15% оставляют, неоплавленной.

При выполнении процесса оплавления покрытий в указанной последовательности происходит перераспределение остаточных напряжений по всей поверхности и объему детали, которое способствует уменьшению ее коробления

Сплошная оплавленная полоса по границе покрытия площадью не менее 5% от площади покрытия создает такое натяжение подложки, что остаточные напряжения, возникаю1дае в покрытии при зональном оплавлении участков, уже не могут вызвать значительного коробления детали.

При площади полосы более 15% наблюдается увеличение коробления дета1244204

15% недопустимо из-за снижения износостойкости покрытия.

Изобретение осуществляют следующим образом.

5 Напыляют на деталь покрытие самофлюсующегося сплава, например плазменной горелкой, затем производят оплавление покрытия в указанной последовательности подходящим источником

10 нагрева, например газовой горелкой.

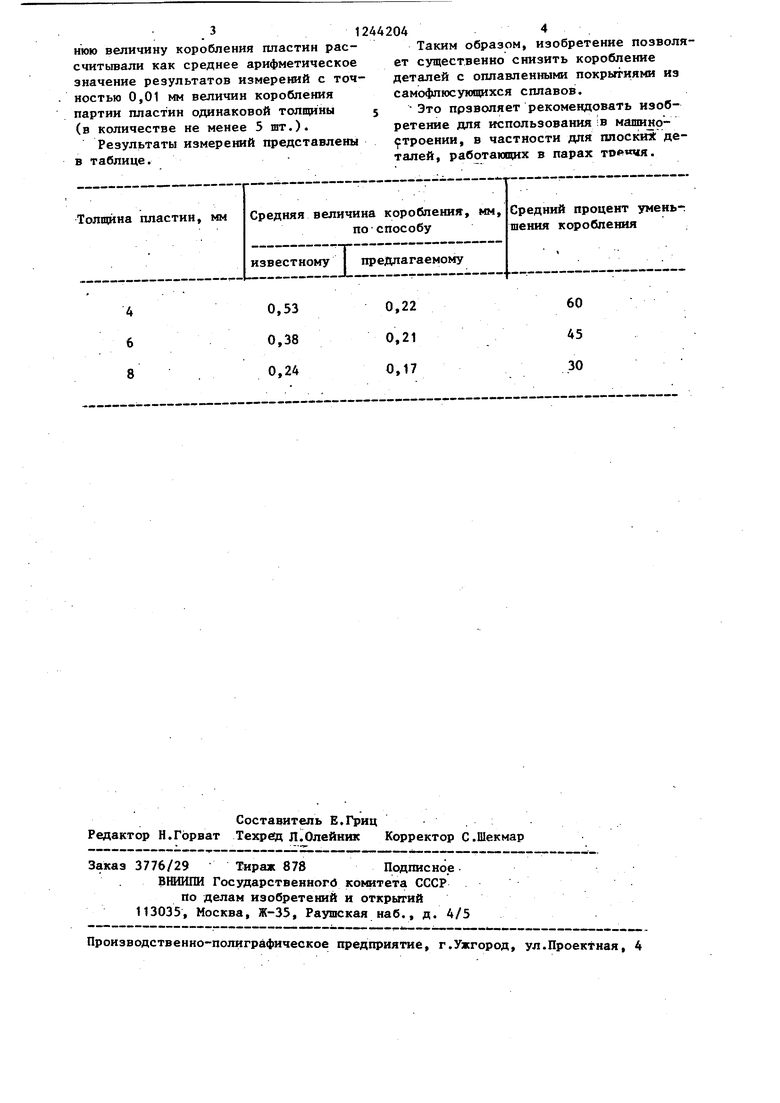

Пример. Покрытие из самофлюсующего сплава марки ПГ-СР4 напыляют на пластины размером 125x70 мм толщиной 4, 6, 8 мм из стали 45.

(5 Покрываемую поверхность предварительно подвергали дробеструйной обработке.

Детали с нанесенным покрытием на- гревали до 1150 К, а затем при 1320 К

20 производили оплавление горелкой Москва.

Общая площадь, оплавленных участков покрытия находилась в пределах 60 - 85%.

25

Ю

35

40

45

При этом одни пластины оплавляли с чередованием оплавленнЬпс и неоплавленных участков, начиная от одного края изделия к другому, как в известном решении, а другие оплавлялись в соответствии с предлагаемым способом: вначале оплавлялась сплошная полоса по краям обрабатываемых пластин, а затем осуществлялось оплавление поэтапным чередованием оплавленных и неоплавленных участков покрытия от его краев к центру без оплавления центральной части покрытия площадью 5 - 15%. .

Наблюдали различную степень коробления оплавленных деталей в зависимости от. сравниваемых технологических приемов обработки металлизацион- ных покрытий.

Коробление пластин с оплавленными покрытиями после их охлаждения со скоростью 200 град/ч определяли по следующей методике.

Пластина устанавливалась на контрольно-поверочную плиту покрытием вниз. На этой же плите устанавливалась стойка с индикатором часового типа. Измерительный наконечник индикатора перемещался по ненапыленнсгй стороне пластины в двух взаимно перпендикулярных направлениях. За величину коробления измеряемой пластины принимали разность наибольшего и наименьшего показаний индикатора. Сред

ли уже в процессе оплавления такой полосы.

Наличие неоплавленной центральной части покрытия площадью не менее 5% положительно влияет на перераспределения остаточных напряжений, что при- водит к снижению коробления детали.

Увеличение площади неоплавленной центральной части до величины более

При этом одни пластины оплавляли с чередованием оплавленнЬпс и неоплавленных участков, начиная от одного края изделия к другому, как в известном решении, а другие оплавлялись в соответствии с предлагаемым способом: вначале оплавлялась сплошная полоса по краям обрабатываемых пластин, а затем осуществлялось оплавление поэтапным чередованием оплавленных и неоплавленных участков покрытия от его краев к центру без оплавления центральной части покрытия площадью 5 - 15%. .

Наблюдали различную степень коробления оплавленных деталей в зависимости от. сравниваемых технологических приемов обработки металлизацион- ных покрытий.

Коробление пластин с оплавленными покрытиями после их охлаждения со скоростью 200 град/ч определяли по следующей методике.

Пластина устанавливалась на контрольно-поверочную плиту покрытием вниз. На этой же плите устанавливалась стойка с индикатором часового типа. Измерительный наконечник индикатора перемещался по ненапыленнсгй стороне пластины в двух взаимно перпендикулярных направлениях. За величину коробления измеряемой пластины принимали разность наибольшего и наименьшего показаний индикатора. Среднюю величину коробления пластин рас- считьгоали как среднее арифметическое значение результатов измерений с точностью 0,01 мм величин коробления партии пластин одинаковой толщины (в количестве не менее 5 шт.).

Результаты измерений представлены в таблице.Толщина пластин, мм

Средняя величина коробления, мм, по Способу

известному

4 6 8

0,53 0,38 0,24

Таким образом, изобретение позволяет существенно снизить коробление деталей с оплавленными покрытиями из самофлюсующихся сплавов.

Это прзволяет рекомендовать изобретение для использования :в мапшно- троении, в частности для плоскшК деталей, работающих в парах .

Средний процент уменьшения коробления

I

предлагаемому

0,22 0,21 0,17

60 45 30

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки металлизационных покрытий | 1977 |

|

SU645984A1 |

| Способ обработки газотермических покрытий из самофлюсующихся сплавов | 1989 |

|

SU1713975A1 |

| Способ нанесения покрытий | 1987 |

|

SU1553569A1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОКОМПОНЕНТНЫХ ПОКРЫТИЙ | 1989 |

|

RU2021390C1 |

| СПОСОБ НАПЛАВКИ САМОФЛЮСУЮЩИХ ПОРОШКОВ | 1992 |

|

RU2042738C1 |

| ПОРОШКОВЫЙ МАТЕРИАЛ ДЛЯ ГАЗОТЕРМИЧЕСКОГО НАПЫЛЕНИЯ ПОКРЫТИЙ | 1990 |

|

RU2030472C1 |

| Способ получения покрытий | 1989 |

|

SU1742352A1 |

| СПОСОБ ПЛАЗМЕННОГО НАНЕСЕНИЯ ПОКРЫТИЯ | 2000 |

|

RU2198239C2 |

| Способ нанесения покрытий на основе самофлюсующихся сплавов | 1989 |

|

SU1816799A1 |

| ПОРОШКОВЫЙ МАТЕРИАЛ ДЛЯ ГАЗОТЕРМИЧЕСКОГО НАПЫЛЕНИЯ | 1993 |

|

RU2042728C1 |

| Антошин Е.В | |||

| Газотермическое напыление покрытий | |||

| М.: Машиностроение, 1974, с | |||

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| Способ обработки металлизационных покрытий | 1977 |

|

SU645984A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-07-15—Публикация

1984-08-01—Подача