Изобретение относится к нанесению покрытий напылением, в частности к обработке металлизационных покрытий из самофлюсующихся сплавов . Известен способ обработки покрыти из самофлюсующихся сплавов путем их оплавления l. Однако износостойкость полученных покрытий невысока вследствие- недоста точных маслоудерживающих свойств покрытий. Предложенный способ отличается от известного тем, что оплавлению подвергают не всю площадь покрытия, а только 60-85% при чередовании оплав ленных и неоплавленных участков. Указанное отличие обеспечивает увеличение маслоудерживающей способности покрытий за счет наличия неоплавленных участков, что обуславлива ет повышение их износостойкости. После напыления самофлюсующегося сплава детали с покрытием нагревали и подвергали оплавлению, оплавляя поверхность в виде отдельных полосок чередующихся с неоплавленными и размещенных перпендикулярно к вектору скорости скольжения. Такое расположение оплавленных и неоплавленных участков создает предпосылки к полу чению наиболее равномерного и стабильного слоя смазки между трущимися деталями. При этом ширина неоплавленных участков должна быть минимальной, не. более 3-6 мм. Регулировку и определение степени оплавления осуществляют, путем ангшиза микрошлифов покрытий. Пример. Проводилась плазменная металлизация деталей из конструкционных сталей самофлюсующимся твердым сплавом ПГ-Ср4. Покрываемую поверхность размером . .(130-250) 10 м подвергали предварительно обработке стальной дробью, после чего напыляли покрытие в режиме : напряжение дуги, В ток дуги, А расход плазмообразующего газа (азота), м /час расход транспортирующего газа (азота), м /час0,15 грануляция порошка сплава ПГ-Ср4, мкм 80-100 Детали с нанесеннымпокрытием нагевали до температуры 1150 К. Затем при температуре 1320°К осуществляли

частичное оплавление покрытия газокислородной горелкой типа Москва со специальной насадкой. Площадь оплавленных полос составляла соответственно 60, 80 и 85%. После оплавления детали с покрытием охлаждали со скоростью 200 град/час и затем пбдвергали механической обработке шлифовальным кругом из эльбора.

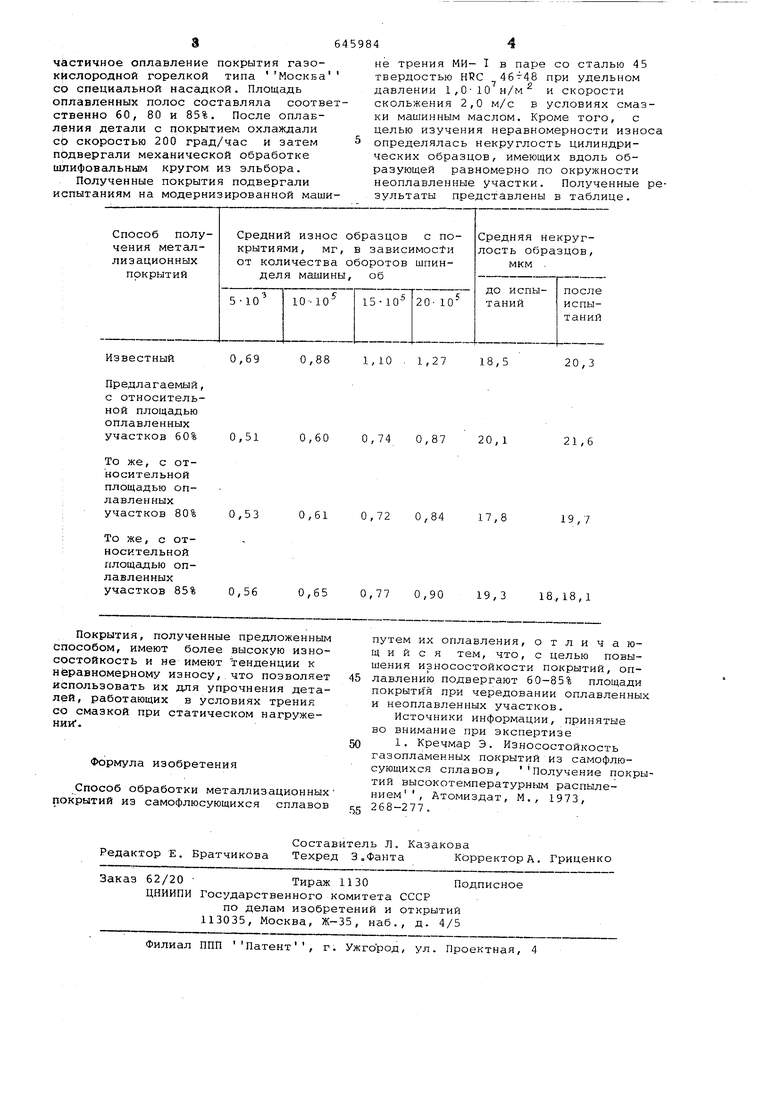

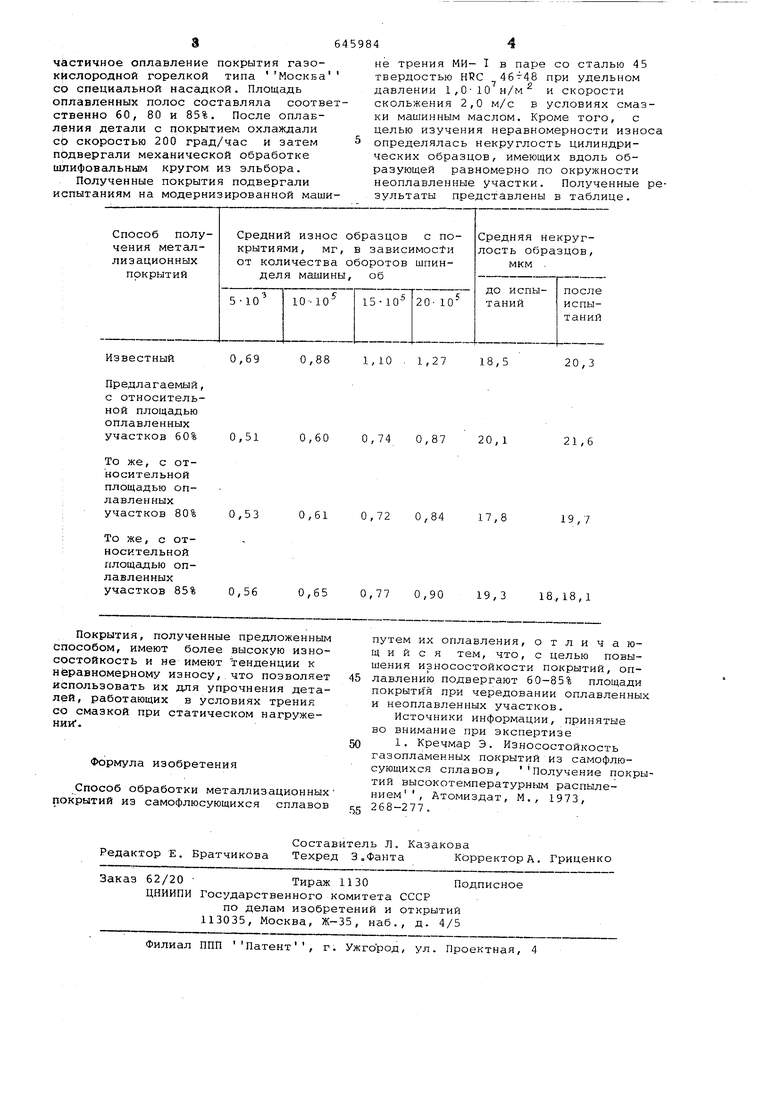

Полученные покрытия подвергали испытаниям на модернизированной машине трения МИ- I в паре со сталью 45 твердостью HRC при удельном давлении 1,0-10 н/м и скорости скольжения 2,0 м/с в условиях смазки машинным маслом. Кроме того, с целью изучения неравномерности износа определялась некруглость цилиндрических образцов, имеющих вдоль образующей равномерно по окружности неоплавленные участки. Полученные результаты представлены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки металлизированных покрытий из самофлюсующихся сплавов | 1984 |

|

SU1244204A1 |

| Способ получения упрочненного никельхромборкремниевого покрытия на металлических деталях | 2018 |

|

RU2709550C1 |

| Способ обработки газотермических покрытий из самофлюсующихся сплавов | 1989 |

|

SU1713975A1 |

| ПОРОШКОВЫЙ МАТЕРИАЛ ДЛЯ ГАЗОТЕРМИЧЕСКОГО НАПЫЛЕНИЯ ПОКРЫТИЙ | 1990 |

|

RU2030472C1 |

| Способ нанесения покрытий | 1987 |

|

SU1553569A1 |

| СПОСОБ ФОРМИРОВАНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ | 2002 |

|

RU2234382C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ПОВЕРХНОСТЕЙ СТАЛЬНЫХ ДЕТАЛЕЙ | 2013 |

|

RU2532738C1 |

| Способ получения многослойных материалов с полосчатым покрытием | 1982 |

|

SU1147535A1 |

| СПОСОБ ПЛАЗМЕННОГО НАПЫЛЕНИЯ | 2022 |

|

RU2803172C1 |

| Способ определения прочности сцепления оплавленных покрытий из самофлюсующихся сплавов с подложками | 1988 |

|

SU1603236A1 |

Авторы

Даты

1979-02-05—Публикация

1977-05-05—Подача