1

Изобретение относится к обработке; металлов давлением, в частности к устройствам для изготовления гофрированных изделий из ленты, а именно для магнитрпроводов электрических машин с гофрированной зубцово-пазовой частью.

Цель изобретения - получение гофрированных изделий высокого качества с требуемыми геометрическими параметрами и обеспечение осадки вершин складок гофр,

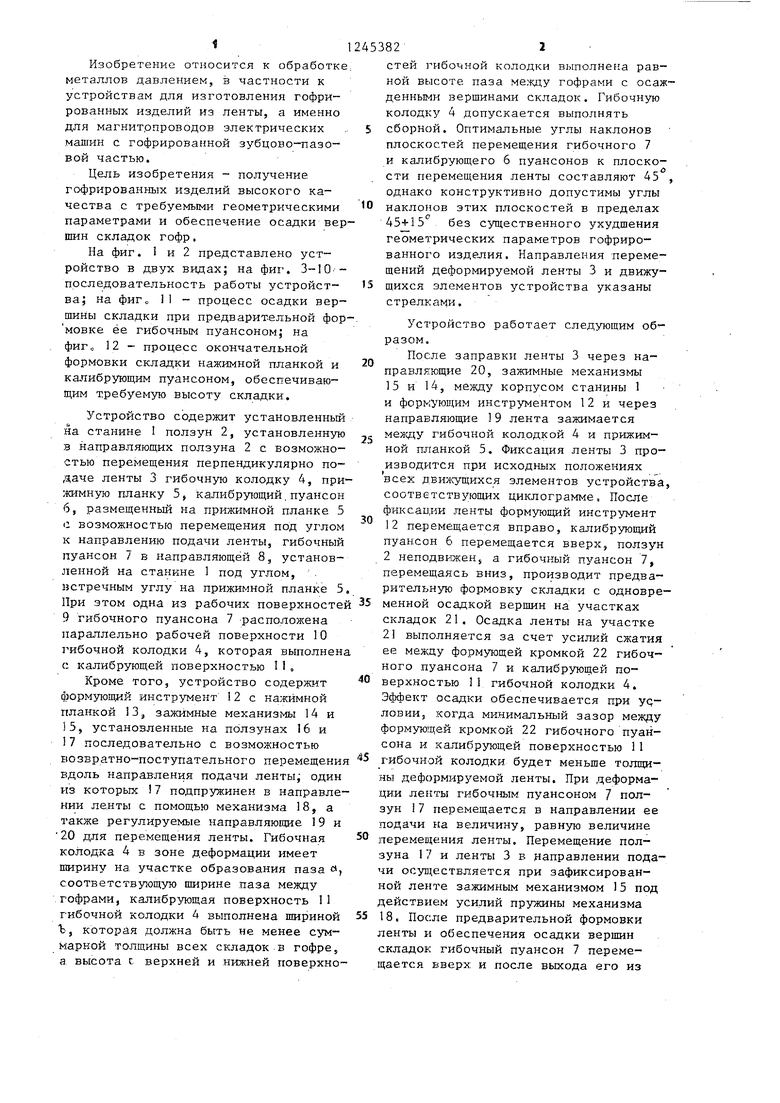

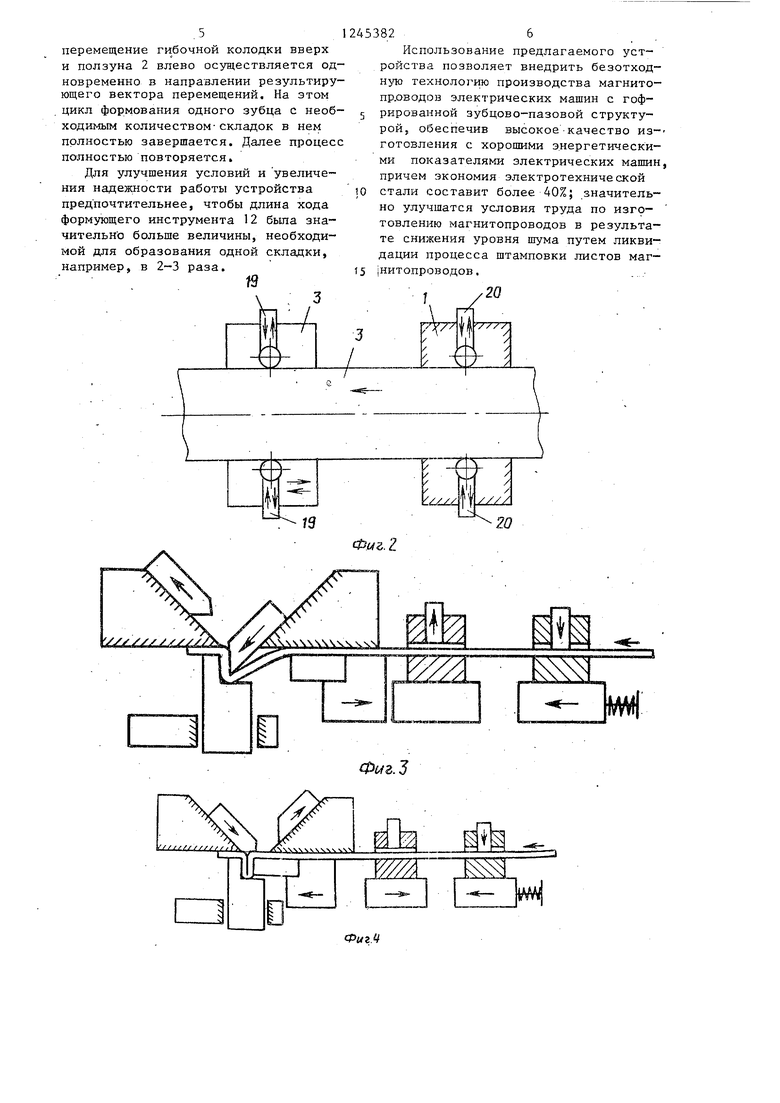

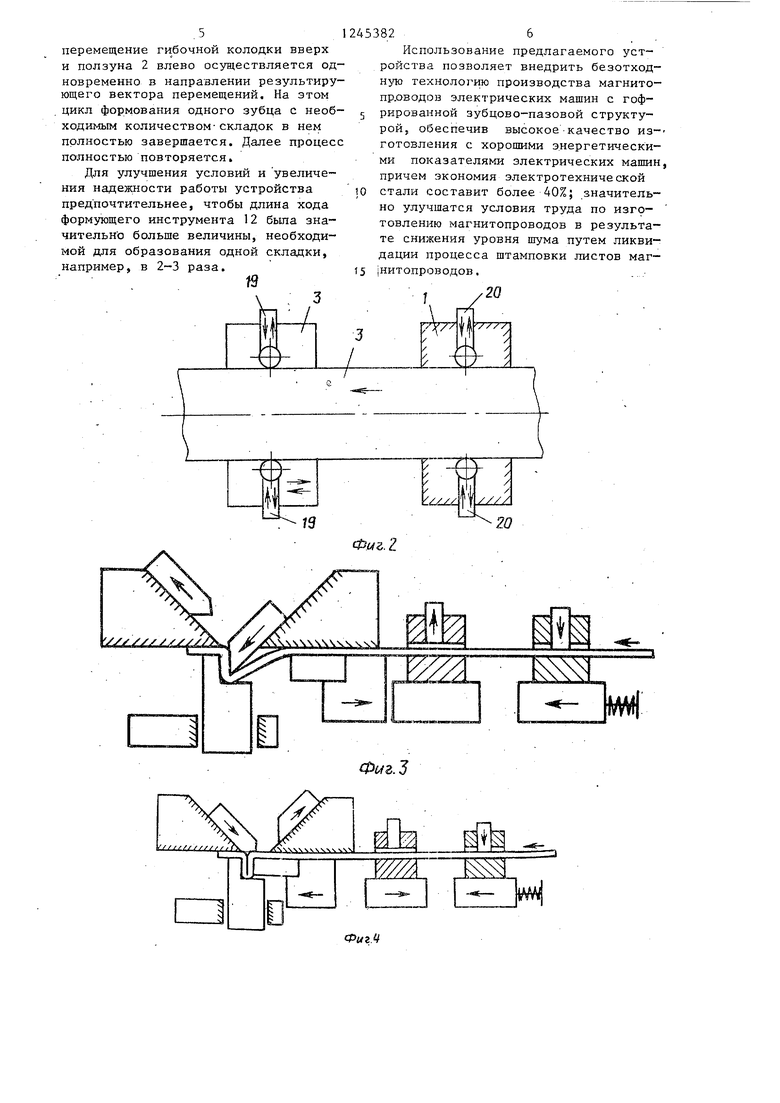

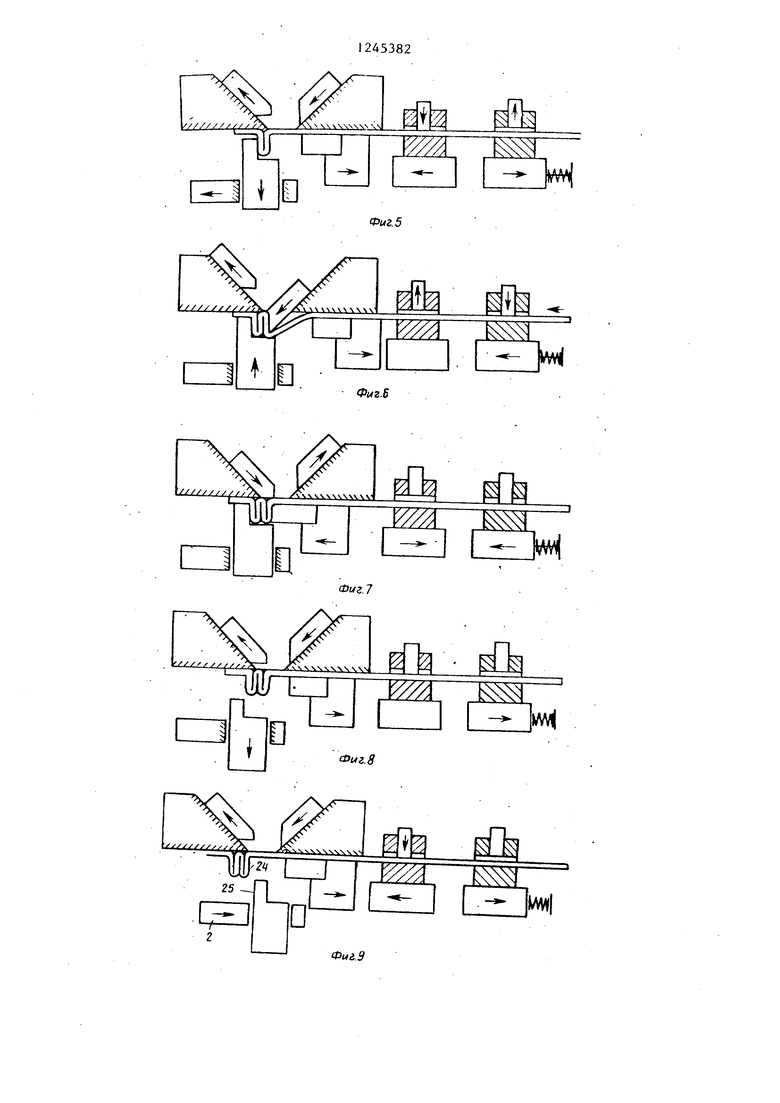

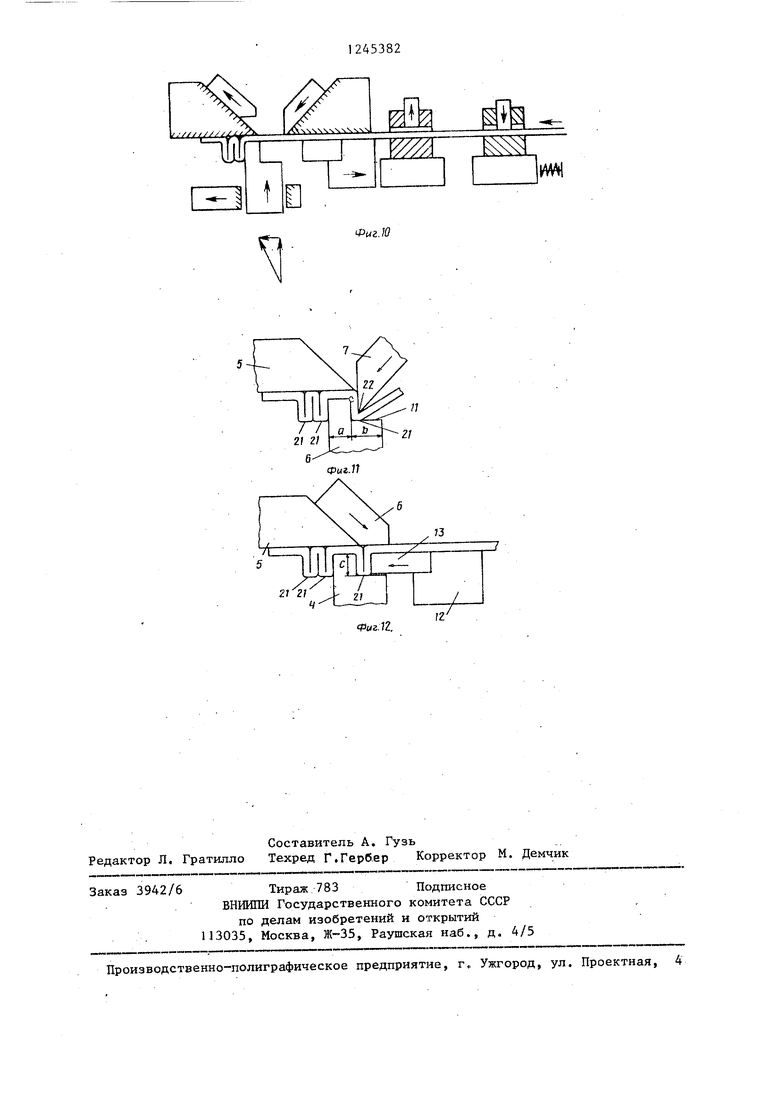

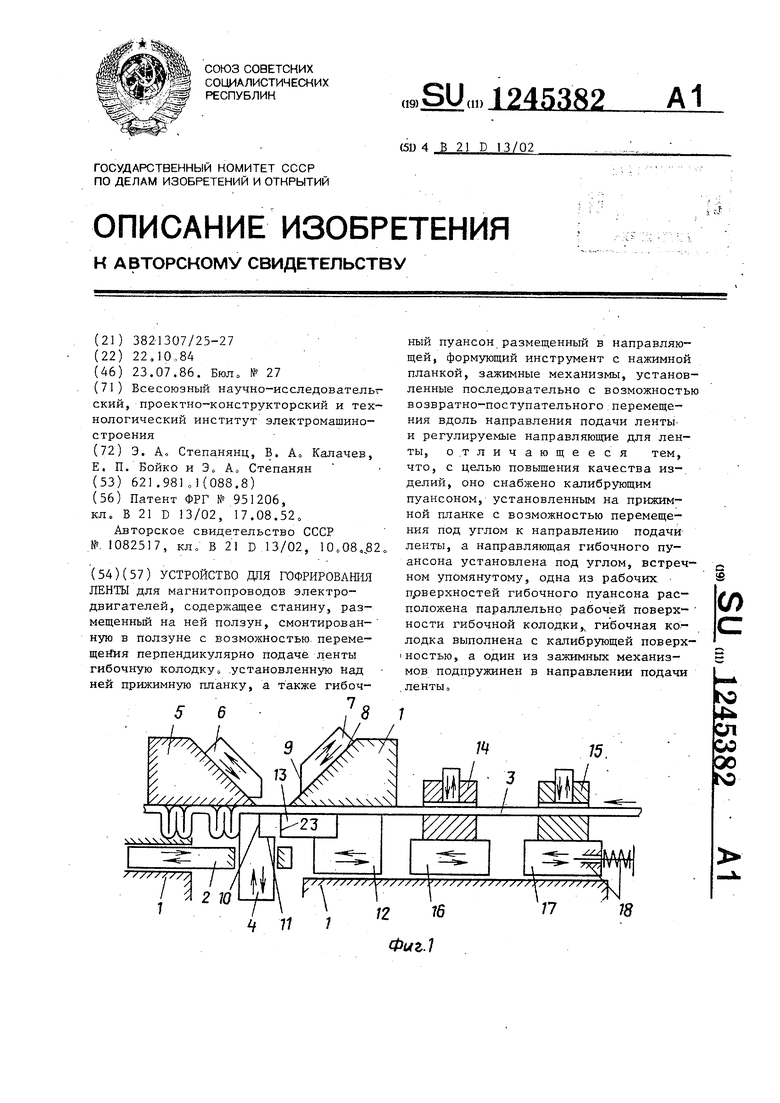

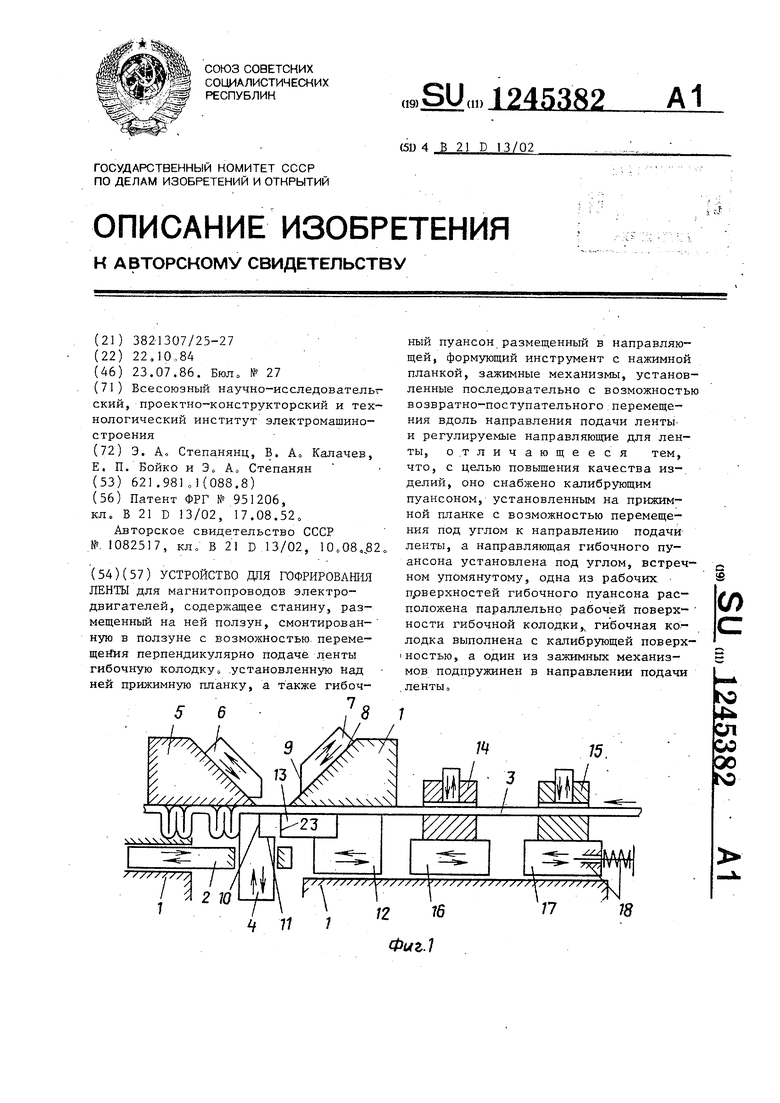

На фиг. 1 и 2 представлено устройство в двух видах; на фиг. 3-10-- последовательность работы устройства; на фиг о П - процесс осадки вершины складки при предварительной фор- мовке ее гибочным пуансоном; на фиг о 12 - процесс окончательной формовки складки нажимной планкой и калибрующим пуансоном, обеспечивающим требуемую высоту складки.

Устройство содержит установленный на станине 1 ползун 2, установленную в направляющих ползуна 2 с возможностью перемещения перпендикулярно подаче ленты 3 гибочную колодку 4, прижимную планку 5, калибрующий,пуансон 6, размещенный на прижимной планке 5 с возможностью перемещения под углом к направлению подачи ленты, гибочный пуансон 7 в направляющей 8, установленной на станине 1 под углом, встречным углу на прижимной планке 5 При этом одна из рабочих поверхностей 9 гибочного пуансона 7 -расположена параллельно рабочей поверхности 10 гибочной колодки 4, которая выполнена с калибрующей поверхностью II,

Кроме того, устройство содержит формующий инструмент 2 с нажимной планкой 13, зажимные механиз 14 и 15, установленные на ползунах 16 и 17 последовательно с возможностью возвратно-поступательного перемещения вдоль направления подачи ленты один из которых 7 подпружинен в направлении ленты с помощью механизма 18, а также регулируемые направляющие 19 и

20 для перемещения ленты. Гибочная колодка 4 в зоне деформации имеет ширину на участке образования паза «, соответствующую ширине паза между

.гофрами, калибрующая поверхность 1 гибочной колодки 4 выполнена шириной Ъ, которая должна быть не менее суммарной толщины всех складок в гофре, а, высота с верхней и нижней поверхно822

стей 1 ибочной колодки выполнерга равной высоте паза между гофрами с осажденными вершинами складок. Гибочную колодку 4 допускается выполнять

сборной. Оптимальные углы наклонов плоскостей перемещения гибочного 7

и калибрующего 6 пуансонов к плоско/ с сти перемещения ленты составляют 4;) ,

однако конструктивно допустимы углы наклонов этих плоскостей в пределах без существенного ухудшения геометрических параметров гофрированного изделия. Направления перемещений деформируемой ленты 3 и движу- шихся элементов устройства указаны стрелками.

Устройство работает следующим образом.

После заправки ленты 3 через направляющие 20, зажимные механизмы 15 и 14, между корпусом станины 1 и формующим инструментом 12 и через направляющие 19 лента зажимается

между гибочной колодкой 4 и прижимной планкой 5. Фиксация ленты 3 производится при исходных положениях всех двиясущихся элементов устройства, соответствующих циклограмме. После фиксации ленты формующий инструмент 12 перемещается вправо, калибрующий пуансон 6 перемещается вверх, ползун 2 неподвижен, а гибочный пуансон 7, перемещаясь вниз, производит предварительную формовку складки с одновре-

менной осадкой вершин на участках складок 21. Осадка ленты на участке 21 выполняется за счет усилий сжатия ее между формующей кромкой 22 гибочного пуансона 7 и калибрующей поверхностью 11 гибочной колодки 4. Эффект осадки обеспечивается при ус;- лозии, когда минимальный зазор между формующей кромкой 22 гибочного пуансона и калибрующей поверхностью 11

гибочной колодки будет меньше толщины деформируемой ленты. При деформации ленты гибочным пуансоном 7 ползун 17 перемещается в направлении ее подачи на величину, равную величине

перемев;ения ленты. Перемещение ползуна I7 и ленты 3 в направлении подачи осуществляется при зафиксированной ленте зажимным механизмом 15 под действием усилий пружины механизма

18, Посше предварительной формовки ленты и о(5еспечения осадки вершин складок гибочный пуансон 7 перемещается вверх и после выхода его из

зоны деформации формующий инструмент 1,2 перемещается влево, а калибрующий пуансон 6 перемещается вниз, осуществляя окончательную формовку складки гофра между рабочими поверхностями гибочной колодки 4, калибрующего пуансона 6 и нажимной планки 13,, В период перемещения инструмента I2 влево, в направлении подачи ленты ползун 16 перемещается в противопо- ложном направлении на величину, равную удвоенной толщине деформируемой ленты. При этом лента в данный момент не зафиксирована на ползуне 16.

При окончательной формовке склад- ки гофра ползун 17 вновь перемеща- . ется вместе с зафиксированной лентой с помощью зажимного механизма 15 на величину перемещения ленты. На этом процесс формовки первой склад- ки заверщается. Для улучшения условий перемещения ползуна 2 вместе с гибочной колодкой 4 и сформованной лентой влево в направлении перемещения ленты гибочная колодка 4 опу- с кается вниз примерно на J-2 мм, а ползун 2 перемещается свободно влево на величину, равную удвоенной толщине деформируемой ленты. Затем гибочная колодка 4 вновь перемещается вверх до плотного прижатия ленты к прижимной гшанке 5. Б период перемещения ползуна 2 влево на величину, равную толщине одной складки, в том же направлении и на.ту же величину пере- мещается ползун 16 с зафиксированной лентой с помощью зажимного механизма 14 с-целью предотвращения образования зазора между сгибами складки. После завершения формования первой складки формующий инструмент 12 пе- ремещяется вправо вместе с ползуном 17, сжимая пружину механизма 18, при этом лента в данный момент не зафиксирована зажимньш механизмом 15, а зафиксирована зажимным механизмом 14, установленным на ползуне 16, который находится в состоянии покоя При каждом перемещении формующего инструмента 12 вправо гибочный пуансон 7 перемещается вниз в зону деформации, причем касание гибочного пуансона с, лентой должно быть после того, как рабочий торец 23 нажимной планки 13 пройдет зонукасания сгибочной колодкой 4, Далее процесс формования второй и

последующих: складок в гофре, а также I

их перемещение каждый раз на величину

складки влево аналогичен процессу формования и перемещения первой склаки.

После окончательного формования последующей складки в гофре процесс перемещения всех движущихся элементо устройства повторяется в той же по- сл€дова ельности, что и прежде, за исключением перемещения ползуна 2 и размещенной на нем гибочной колодки 4. До начала деформации ленты гибочным пуансоном 7 происходят следующие последовательные перемещения гибочно колодки 4 и ползуна 2. Вначале гибочная колодка 4 опускается вниз на величину большую, чем высота паза гофрированного изделия, затем ползун 2 вместе с гибочной колодкой смещает ся вправо в направлении, противоположном перемещению ленты, на величи- ну шага гофрированного изделия, равного суммарному значению величин ширины паза и толщины зубца, причем за этот период ползун 16, зафиксировав ленту, перемещает ее вместе с гофрой влево на величину, равную толщине одной складки, а, в результате переме- щений ленты влево и ползуна 2 вправ о между плоскостью 24 крайней складки и плоскостью 25 гибочной колодки обеспечивается зазор, равный толщине одной складки, благодаря чему гарантирована безаварийная работа устрой- ства, так как при последующем перемещении колодки вверх она не упрется в складки гофры и не изменит их геометрические параметры. Перемещение гибочной колодки 4 в корпусе ползуна 2 осуществляется в направлении, перпендикулярном направлению подачи ленты. В зависимости от кинематической связи ползуна 2 и гибочной колодки

4 устройство позволяет осуществлять

I.

их дальнейшее перемещение двумя вариантами. В первом варианте вначале перемещается вверх гибочная колодка, не доходя до своего крайнего положения, примерно на 1-2 мм, затем ползун 2 перемещается влево вместе с лентой до.своего исходного положения, после чего гибочная колодка перемещается вверх, плотно прижав ленту к прижимной планке. Перемещение ползуна влево до своего исходного положения осуществляется на величину, равную ширине участка образования паза а гибочной колодки и толщине одной складки гофров. Во-втором варианте

перемещение гибочной колодки вверх и ползуна 2 влево осуществляется одновременно в направлении результирующего вектора перемещений. На этом цикл формования одного зубца с необходимым количеством-складок в нем полностью завершается. Далее процесс полностью повторяется.

Для улучшения условий и увеличения надежности работы устройства предпочтительнее, чтобы длина хода формующего инструмента 12 быпа значительно больше величины, необходимой для образования одной складки, например, в 2-3 раза,

f9

Использование предлагаемого устройства позволяет внедрить безотходную технологию производства магнито- пр.оводоБ электрических машин с гофрированной зубцово-пазовой структурой, обеспечив высокое качество из-- готовления с хорошими энергетическими показателями электрических машин, причем экономия электротехнической стали составит более 40%; значительно улучшатся условия труда по изготовлению магнитопроводов в результате снижения уровня шума путем ликвидации процесса штамповки листов маг- |нитопроводов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления гофрированной ленты | 1982 |

|

SU1082517A1 |

| Способ изготовления зубцовой зоны магнитопроводов | 1984 |

|

SU1228191A1 |

| Устройство для поперечного гофрирования полосового материала | 1981 |

|

SU963612A1 |

| Устройство для гофрирования ленты | 1982 |

|

SU1070659A1 |

| Устройство для гофрирования ленты | 1982 |

|

SU1015968A1 |

| Устройство для изготовления ленты с увеличенными по высоте гофрами | 1980 |

|

SU910281A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ГОФРИРОВАННОЙ ЛЕНТЫ | 1995 |

|

RU2080948C1 |

| Устройство для гофрирования ленты | 1988 |

|

SU1623819A1 |

| Устройство для изготовления зубцовой зоны магнитопровода гофрированием | 1984 |

|

SU1270841A1 |

| Подающее устройство к штампу для изготовления сотового заполнителя | 1980 |

|

SU958021A1 |

. J

vxxyVX Jfr УЧ ч

1%. .КУ

/У//ХХ/Х//

Фиг.9

2 г;

ЧЭйгЛг.

Составитель А, Гузь Редактор Л. Гратилло Техред Г.Гербер Корректор М. Демчик

Заказ 3942/6

Тираж 783 Подписное ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий П3035, Москва, Ж-35, Раушская наб., д, 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| Феррозонд | 1981 |

|

SU951206A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Устройство для изготовления гофрированной ленты | 1982 |

|

SU1082517A1 |

Авторы

Даты

1986-07-23—Публикация

1984-10-22—Подача