Изобретение относится к обработке металлов давлением, а точнее к листовой штамповке, обеспечивающей изго- товление гофрированных панелей из полосового материала, широко применяе мых в качестве гофрированных пластин теплообменников,- трансформаторов и других аналогичных конструкций.

Известно устройство для поперечнаго гофрирования полосового материала, содержащее основание и установленные на нем с возможностью продольного перемещения два зажима, симметрично расположенный между ними гибочный пуансон, установленный с возможностью осевого перемещения перпендикулярно направлению перемещения зажимов, каждый из которых выполнен из опорного и установленного с возможностью перемещения относительно него параллельно направлению перемещения гибочного пуансона прижимного элемента, и приводы их перемещений 1.

Недостатком этого устройства являеТся, во-первых, сложность конструкции из-за наличия приводов пуансона и зажимов, которые выполнены раз дельными и требуют средства синхрониз.ации в их совместном перемещении и, во-вторых, обеспечение перемещения

гибочного пуансона гидроприводом в начальной стадии гофрирования приводит к интенсивному растяжению материала в зоне гофрирования, что снижает качество и точность изготавливаемых гофрированных панелей.

Наиболее близким к изобретению решением из известных является устройство для поперечного гофрирования

10 полосового материала, содержащее приводной гибочный пуансон и размещенные по обе стороны от него одна против другой приводные прижимные и опорные колодки, при этом последние жестко

15 .связаны с соответствующими втулками, установленными на общей направляющей, и кинематически связаны с гибочным пуансоном 2.

Однако на известном устройстве не

20 могут быть получены гофры с высотой, многократно превышающей шаг гофра.

Целью изобретения является возмож-. ность увеличения высоты гофров.

Для достижения этой цели в устрой25стве для поперечного гофрирования по;лосового материала, содержащем приводной гибочный пуансон и размещенные по обе стороны от него одна против другой приводные прижимные и опорные

30 колодки, при этом последние жестко

связаны с соответствующими втулками, установленными на общей направляющей и кинематически связанном гибочным пуансоном, направлшощая выполнена в виде приводного валика с правой и левой резьбой, а втулки - в виде гаек с соответствующей резьбой, гибочный пуансон связан с опорными колодками шарнирно, а привод каждой прижимной колодки выполнен в виде силовых цилиндров, размещенных вдоль колодки и закрепленных на соответствующей опорной колодке.

Рабочая поверхность прижимной колодки , установленной со стороны выхода полосового материала, выполнена с выступами по- форме гофров, расположенными, симметрично плоскости си:ловых цилиндров на расстоянии, кратном шагу гофро.в изделия,

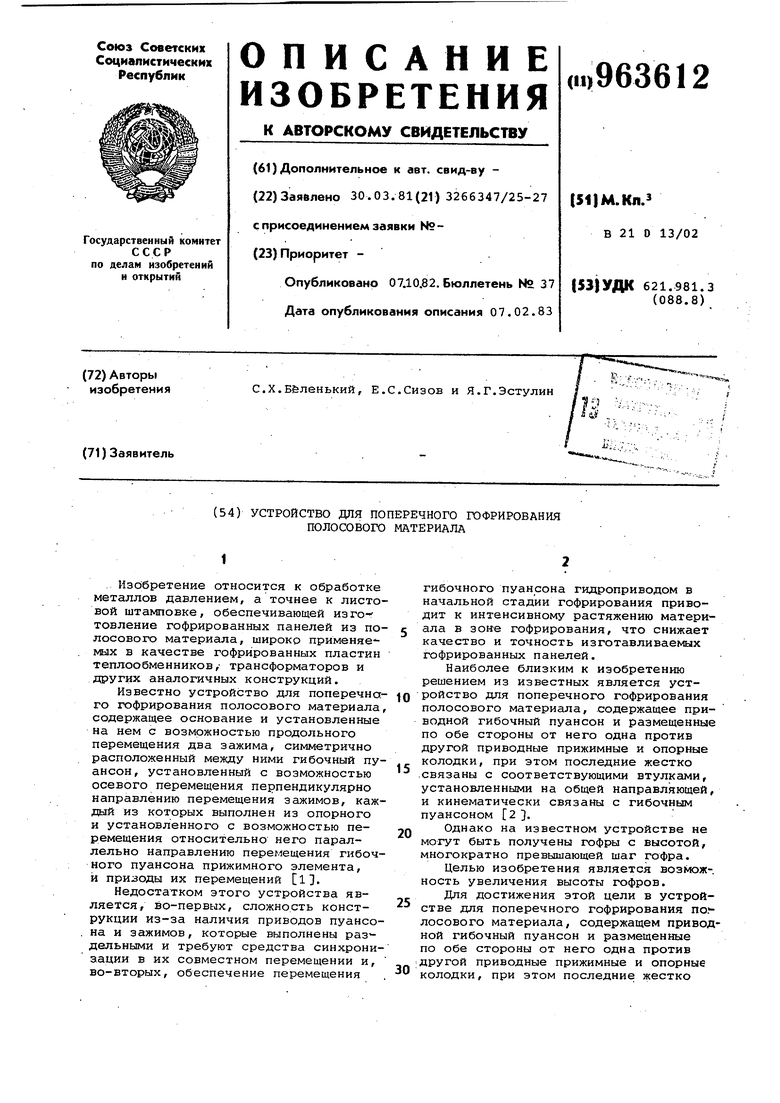

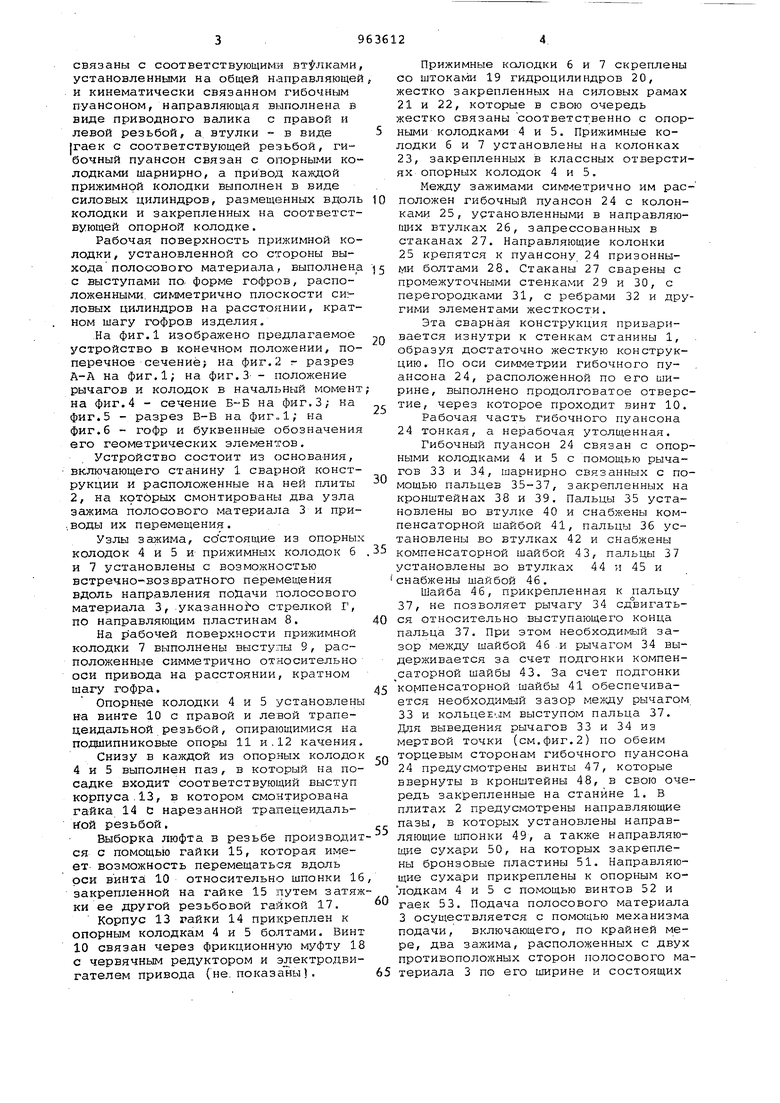

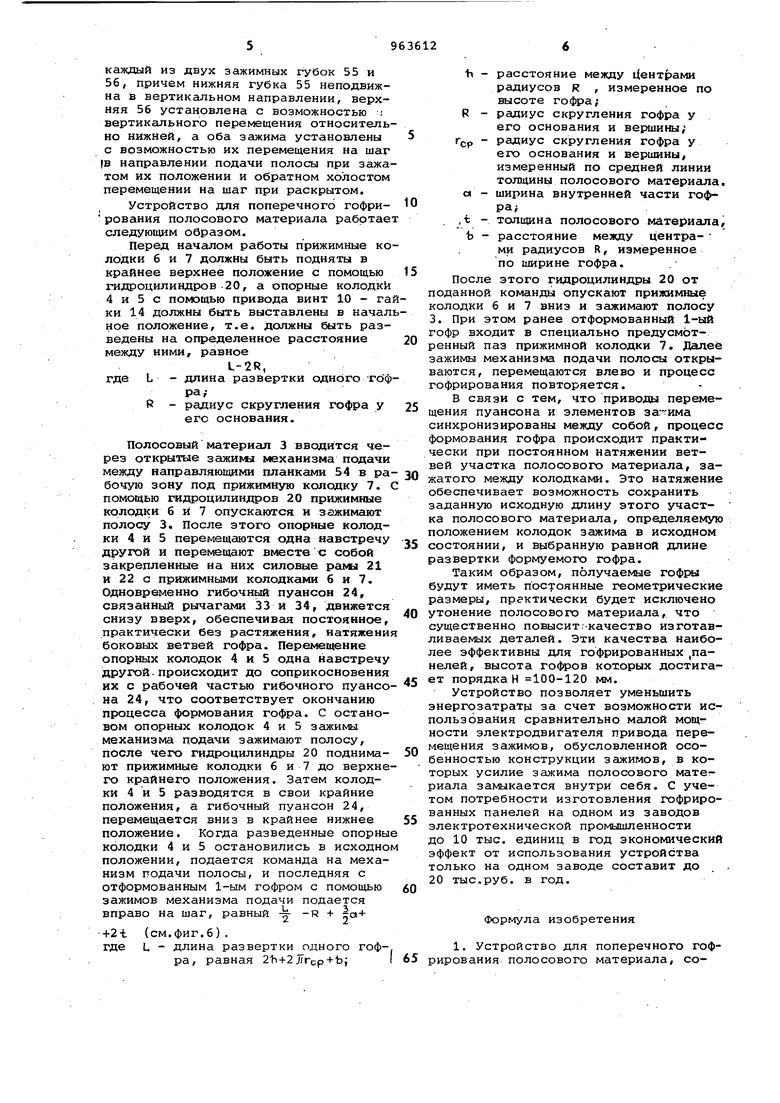

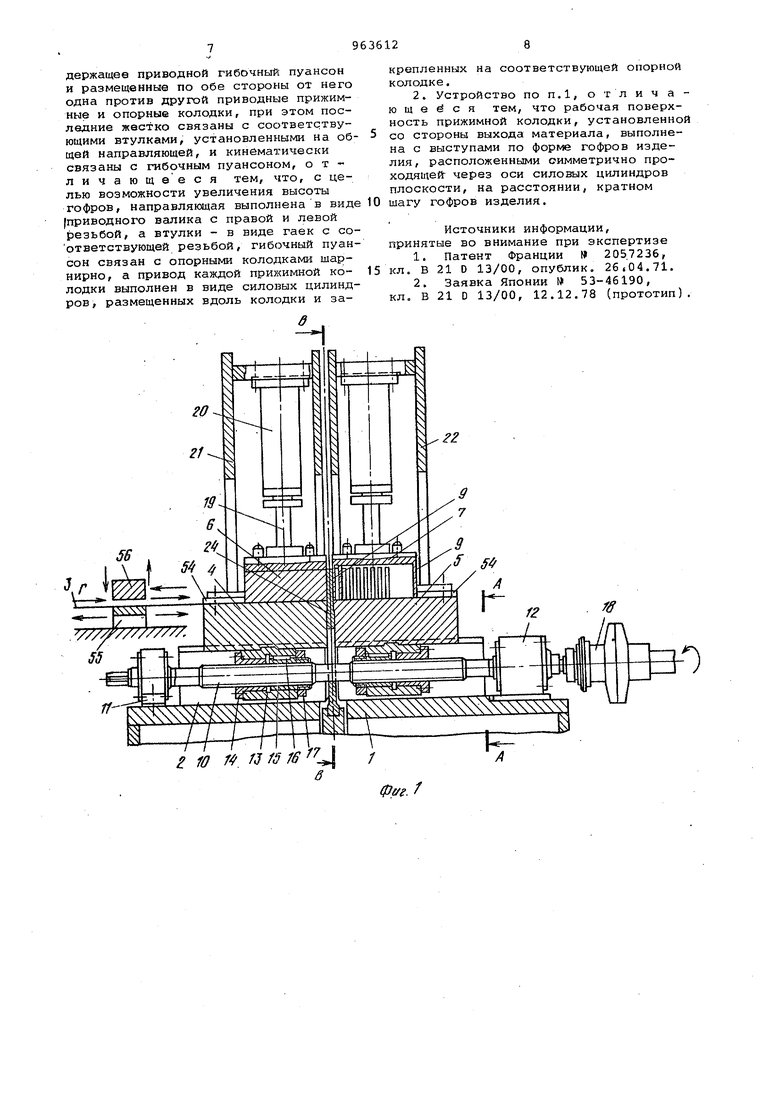

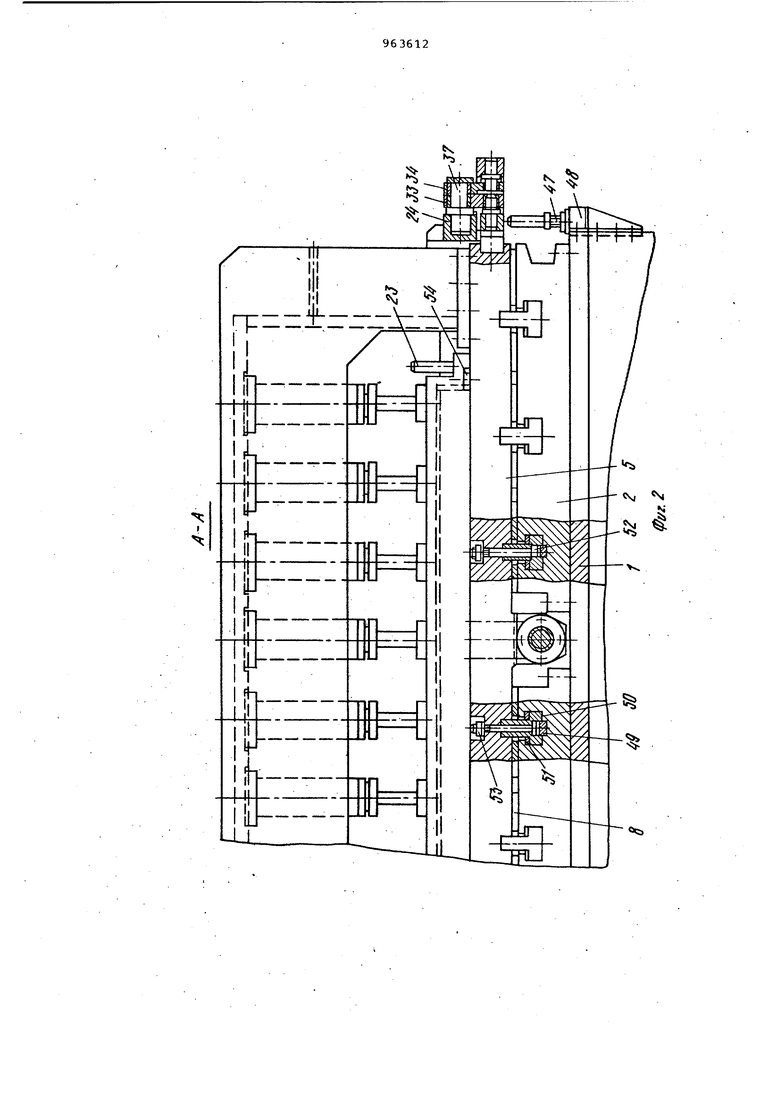

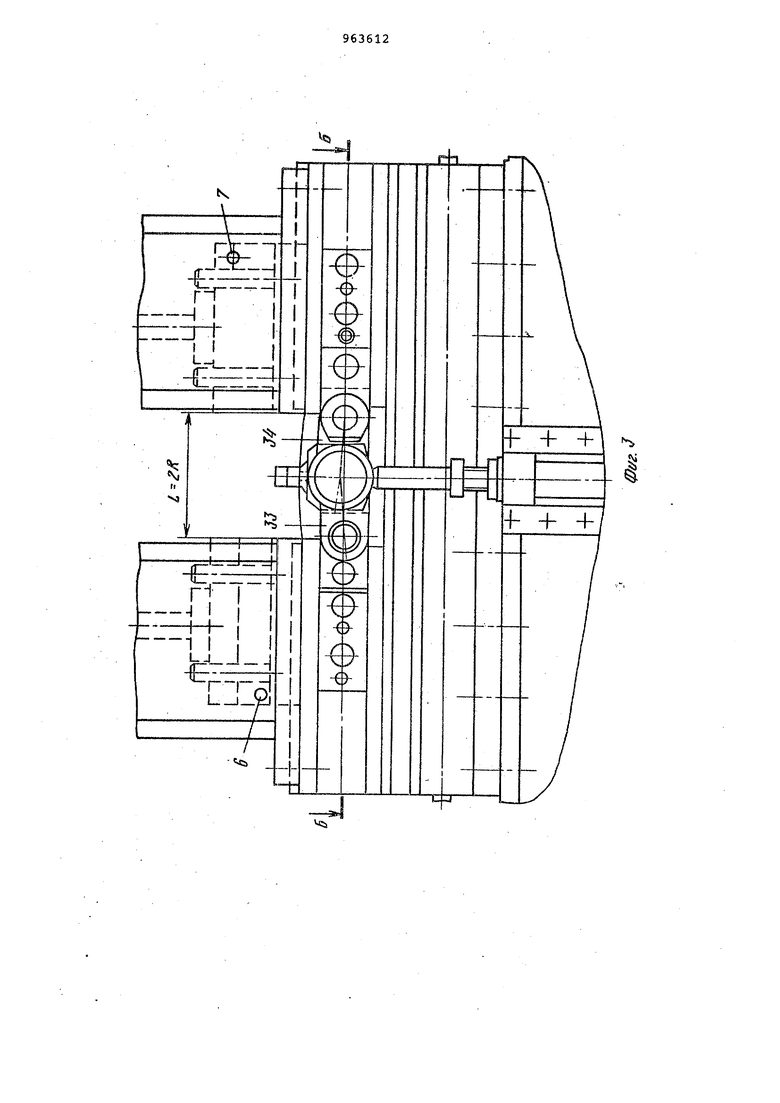

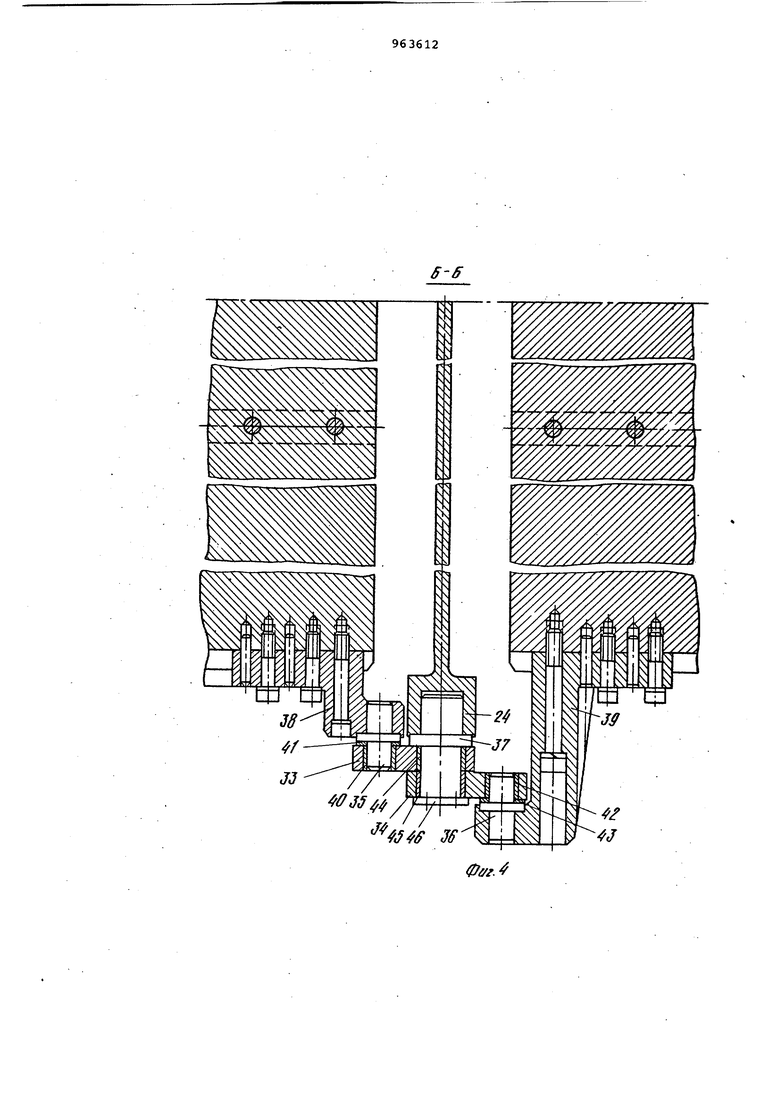

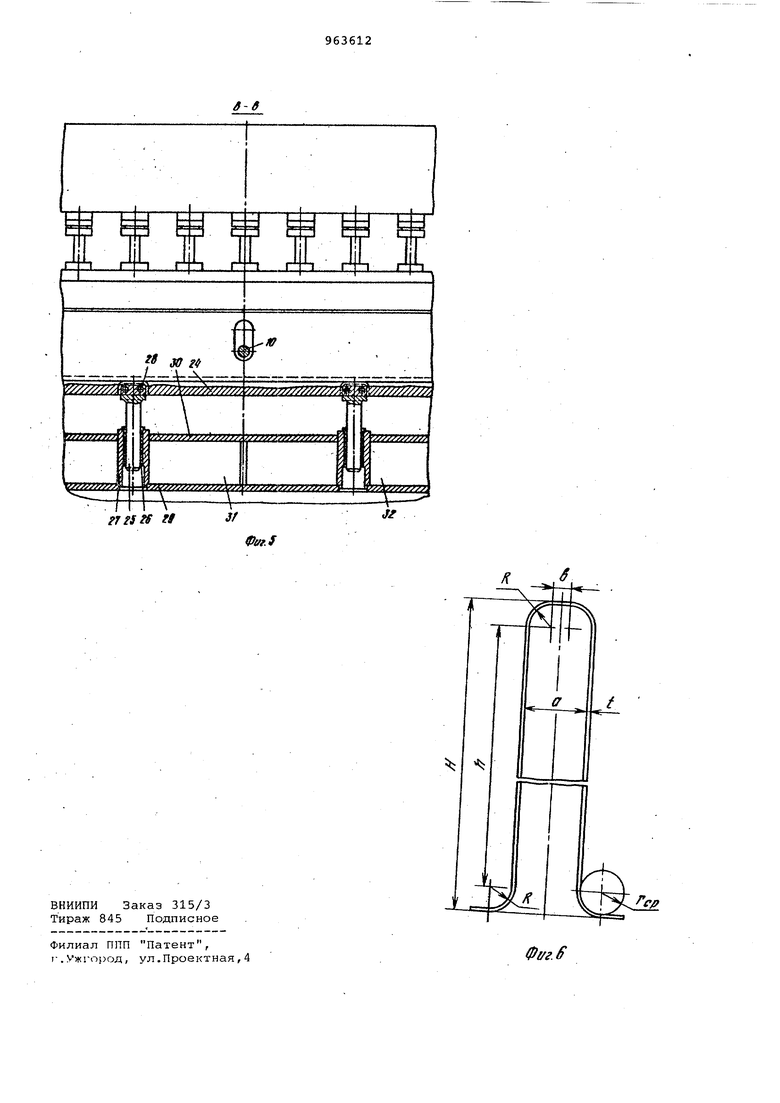

.На фиг.1 изображено предлагаемое устройство в конечном положении, поперечное сечение) на фиг.; г разрез А-А на фиг.1; на фиг.З - положение рычагов и колодок в начальный момент на фиг.4 - сечение Б-Б на фиг.З; на фиг.5 - разрез В-В на фиг„1; на фиг.б - гофр и буквенные обозначения его геометрических элементов.

Устройство состоит из основа«ия, включающего станину 1 сварной конструкции и расположенные на ней плиты 2, на К9Тбрых смонтированы два узла зажима полосового материала 3 и при..воды их перемещения.

Узлы зажима, состоящие из опорных колодок 4 и 5 и прижимных колодок б и 7 установлены с возможностью встречно-возвратного перемещения вдоль направления поДачи полосового материала 3, указанного стрелкой Г, по направляющим пластинам 8.

На рабочей поверхности прижимной колодки 7 выполнены выступы 9, расположенные симметрично относительно оси привода на расстоянии, кратном шагу гофра.

Опорные колодки 4 и 5 установлены н-а винте 10 с правой и левой трапецеидальной резьбой, опирающимися на подшипниковые опоры 11 и.12 качения.

Снизу в каждой из опорных колодок 4 и 5 выполнен паз, в который на посадке входит соответствующий выступ корпуса. 13, Б котором смонтирована гайка 14 с нарезанной трапецеидальКой резьбой.

Выборка люфта в резьбе производится с помощью гайки 15, которая имеет- возможность перемещаться вдоль реи винта 10 относительно шпонки 16 закрепленной на гайке 15 путем затяжки ее другой резьбовой гайкой 17.

Корпус 13 гайки 14 прикреплен к опорным колодкам 4 и 5 болтами. Бинт 10 связан через фрикционную муфту 18 с червячным редуктором и электродвигателем привода (не. показаны).

Прижимные колодки 6 и 7 скреплены со штоками 19 гидроцилиндров 20, жестко закрепленных на силовых рамах 21 и 22, которые в свою очередь жестко связаны соответственно с опорными колодками 4 и 5. Прижимные колодки б и 7 установлены на колонках 23, закрепленных в классных отверстиях опорных колодок 4 и 5.

Между зажимами симг етрично им расположен гибочный пуансон 24 с колонками 25, установленными в направляющих втулках 26, запрессованных в стаканах 27. Направляющие колонки 25 крепятся к пуансону 24 призонными болтами 28. Стаканы 27 сварены с промежуточными стенками 29 и 30, с перегородками 31, с ребрами 32 и другими элементами жесткости.

Эта сварная конструкция приваривается изнутри к стенкам станины 1, образуя достаточно жесткую конструкцию. По оси симметрии гибочного пуансона 24, расположенной по его ширине, выполнено продолговатое отверстие, через которое проходит винт 10.

Рабочая часть гибочного пуансона 24 тонкая, а нерабочая утолщенная.

Гибочный пуансон 24 связан с опорными колодками 4 и 5 с помощью рычагов 33 и 34, шарнирно связанных с помощью пальцев 35-37, закрепленных на кронштейнах 38 и 39. Пальцы 35 установлены во втулке 40 и снабжены компенсаторной шайбой 41, пальцы 36 установлены во втулках 42 и снабжены компенсаторной шайбой 43, пальцы 37 установлены во втулках 44 и 45 и снабжены шайбой 46.

Шайба 46, прикрепленная к пальцу 37, не позволяет рычагу 34 сдЪигаться относительно выступающего конца пальца 37. При этом необходимый зазор между шайбой 46 и рычагом 34 выдерживается за счет подгонки компенсаторной шайбы 43. За счет подгонки ко 1пенсаторной шайбы 41 обеспечивается необходимый зазор между рычагом 33 и кольцеЕ.ям выступом пальца 37. Для выведения рычагов 33 и 34 из мертвой точки (см.фиг.2) по обеим торцевым сторонам гибочного пуансона 24 предусмотрены винты 47, которые ввернуты в кронштейны 48, в свою очередь закрепленные на станине 1. В плитах 2 предусмотрены направляющие пазы, в которых установлены направляющие шпонки 49, а также направляющие сухари 50, на которых закреплены бронзовые пластины 51. Направляющие сухари прикреплены к опорным колодкам 4 и 5 с помощью винтов 52 и гаек 53. Подача полосового материала 3 осуществляется с помощью механизма подачи, включающего, по крайней мере, два зажима, расположенных с двух противоположных сторон полосового материала 3 по его ширине и состоящих каждый из двух зажимных губок 55 и 56, причем нижняя губка 55 неподвижна в вертикальном направлении, верхняя 56 установлена с возможностью ; вертикального перемещения относитель но нижней, а оба зажима установлены с возможностью их перемещения на шаг IB направлении подачи полосы при зажа том их положении и обратном холостом перемещении на шаг при раскрытом. Устройство для поперечного гофрирования полосового материала работае следующим образом. Перед началом работы прижимные ко лодки 6 и 7 должны быть подняты в крайнее верхнее положение с помощью гидроцилиндров .20, а опорные колодки 4 и 5 с помощью привода винт 10 - га ки 14 должны быть выставлены в начал ное положение, т.е. должны быть разведены на определенное расстояние между ними, равное где L - длина развертки одного тоф ра/ R - радиус скругления гофра у его основания. Полосовый материал 3 вводится через открытые зажикы механизма подачи между направляющими планками 54 в ра бочую зону под прижимную колодку 7. помощью гидроцилиндров 20 прижимные колодки 6 и 7 опускаются и зажимают полосу 3. После этого опорные колодки 4 и 5 перемещаются одна навстречу другой и перемещают вместе с собой закрепленные на них силовые рамь 21 и 22 с прижимными колодками б и 7. Одновременно гибочньй пуансон 24, связанный рычагами 33 и 34, движется снизу вверх, обеспечивая постоянное, практически без растяжения, натяжени боковых ветвей гофра. Перемегцение опорных колодок 4 и 5 одна навстречу другой - происходит до соприкосновения их с рабочей частью гибочного пуансо на 24, что соответствует окончанию процесса формования гофра. С остановом опорных колодок 4 и 5 зажимы механизма подачи зажимают полосу, после чего гидроцилиндры 20 поднимают прижимные колодки 6 и 7 до верхне го крайнего положения. Затем колодки 4 и 5 разводятся в свои крайние положения, а гибочный пуансон 24, перемещается вниз в крайнее нижнее положение. Когда разведенные опорны колодки 4 и 5 остановились в исходно положении, подается команда на механизм подачи полосы, и последняя с отформованным 1-ым гофром с помощью зажимов механизма подачи подается вправо на шаг, равный - -R + |с«+ +2t (см.фиг.6), где L, - длина развертки одного гофра, равная 2 +2JFrcp + bj h - расстояние между Центрами радиусов R , измеренное по высоте гофра; R - радиус скругления гофра у его основания и вершины; ГСР - радиус скругления гофра у его основания и вершины, измеренный по средней линии толщины полосового материала. а - ширина внутренней части гоф,t - толщина полосового материала b - расстояние между центра- ми радиусов R, измеренное по ширине гофра. После этого гидроцилиндры 20 от поданной команды опускают прижимные колодки 6 и 7 вниз и зажимают полосу 3. При этом ранее отформованный 1-ый гофр входит в специально предусмотренный паз прижимной колодки 7. Далее зажимы механизма подачи полосы открываются, перемещаются влево и процесс гофрирования повторяется. В связи с тем, что приводы перемещения пуансона и элементов за™има синхронизированы между собой, процесс формования гофра происходит практически при постоянном натяжении ветвей участка полосового материала, зажатого между колодками. Это натяжение обеспечивает возможность сохранить заданную исходную длину этого участка полосового материсша, определяемую положением колодок зажима в исходном состоянии, и выбранную равной длине развертки формуемого гофра. Таким образом, получаемые гофры будут иметь постоянные геометрические размеры, практически будет исключено утонение полосового материала,, что существенно повысит:-качество изготавливаемых деталей. Эти качества наиболее эффективны для гофрированных ,панелей, высота гофров которых достигает порядкаН 100-120 мм. Устройство позволяет уменьшить энергозатраты за счет возможности использования сравнительно малой мощности электродвигателя привода перемещения зажимов, обусловленной особенностью конструкции зажимов, в которых усилие зажима полосового материала замыкается внутри себя. С учетом потребности изготовления гофрированных панелей на одном из заводов электротехнической промышленности до 10 тыс. единиц в год экономический эффект от использования устройства только на одном заводе составит до 20 тыс.руб. в год. Формула изобретения 1. Устройство для поперечного гофрирования полосового материала, содержащее приводной гибочный пуансон и размещенные по обе стороны от него одна против другой приводные прижимные и опорные колодки, при этом последние жестко связаны с соответствующими втулками, установленными на общей направляющей, и кинематически связаны с гибочным пуансоном, о т личающееся тем, что, с целью возможности увеличения высоты гофров, Направляющая выполнена в виде (приводного валика с правой и левой резьбой, а втулки - в виде гаек с соответствующей резьбой, гибочный пуансон связан с опорными колодками шарнирно, а привод каждой прижимной колодки выполнен в виде силовых цилиндров , размещенных вдоль колодки и закрепленных на соответствующей опорной колодке,

2. Устройство по П.1, о т л и ч а ю щ е d с я тем, что рабочая поверхность прижимной колодки, установленной со стороны выхода материала, выполнена с выступами по форме гофров изделия , расположенными симметрично проходящей- через оси силовых цилиндров плоскости, на расстоянии, кратном шагу гофров изделия.

Источники информации, принятые во внимание при экспертизе

1.Патент Франции 205.7236, кл. В 21 D 13/00, опублик, 26,04.71.

2.Заявка Японии I 53-46190,

кл. В 21 D 13/00, 12.12.78 (прототип).

i

5 t

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для гофрирования ленты | 1982 |

|

SU1015968A1 |

| Устройство для получения гофрированных деталей из ленты | 1980 |

|

SU899199A2 |

| Устройство для изготовления сотового заполнителя | 1981 |

|

SU1013057A1 |

| Устройство для изготовления сотовогозАпОлНиТЕля | 1978 |

|

SU806209A1 |

| Устройство для гофрирования полосо-ВОгО МАТЕРиАлА | 1979 |

|

SU829260A1 |

| Устройство для изготовления зубцовой зоны магнитопровода гофрированием | 1984 |

|

SU1270841A1 |

| Устройство для изготовления гофрированной ленты | 1982 |

|

SU1082517A1 |

| Устройство для изготовления сотовогозАпОлНиТЕля ТРубчАТОй фОРМы | 1979 |

|

SU797827A1 |

| Устройство для получения гофрированных деталей из ленты | 1971 |

|

SU436687A1 |

| Устройство для гофрирования ленты | 1982 |

|

SU1070659A1 |

Авторы

Даты

1982-10-07—Публикация

1981-03-30—Подача