1

Изобретение относится к машиностроению и может быть использовано для обработки плоских поверхностей изделий, в частности базовых.и корпусных деталей металлорежущих станков, имеющих узкие длинные направляющие и привалочные поверхности,, на технологическом оборудовании с числовым программным управлением.

Цель Изобретения - повьшение точности при обработке жестких деталей за счет учета и раздельной корректировки программы на величину погрешности обработанной поверхности и погрешности перемещений рабочего органа.

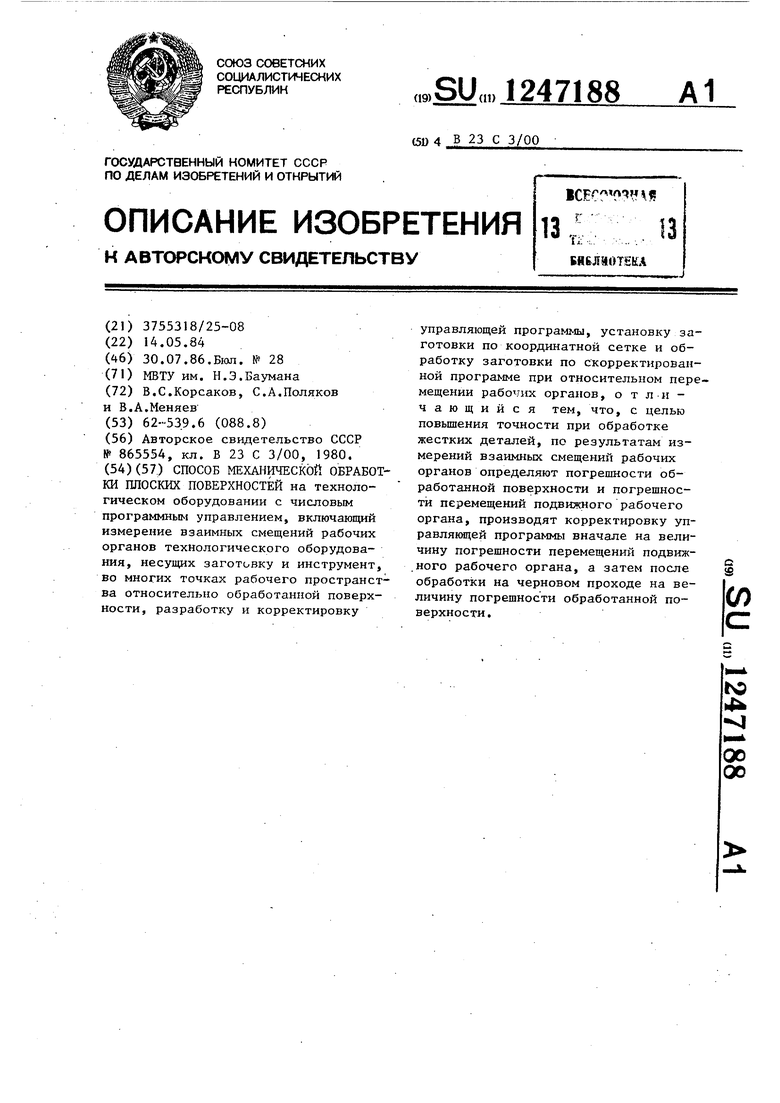

На фиг. Г показана блок-схема для осуществления способа; на фиг. 2 - схема механизма микрометрических непрерывных перемещений режущего инструмента; на фиг. 3 - характерны осциллограммы двух индуктивных преобразователей .

1

Сущность способа заключается в следующем. .

На рабочей поверхности стола 1 наносят координатную сетку с шагом S. По Точкам координатной сетки (фиг.1) i О, 1, 2, 3.,,, устанавливают заготовку 2. Обработку заготовки 2 производят фрезерной головкой

3,установленной в шпиндельный узел

4,который перемещается по направляющим шпиндельной бабки 5. В свою очередь, шпиндельная бабка 5 перемещается по направляющим (не показаны) вдоль обрабатываемой заготовки 2,,

В процессе обработки в каждой точке i О, 1, 2, 3... координатной сет ки измеряют взаимные смещения рабо- .чих органов технологического оборудования относительно обработанной поверхности с помощью двух измерительных элементов 6 и 7, установленных друг от друга на расстоянии S и представляющие собой, например, бесконтактные индуктивные преобразователи Д и Д. Метод контроля основан на принципе шагового измерения с шагом измерения S. Для каждого шага измерения справедливы формулы

(Д

oiV (ДЬ

- Д. )

д ..,)

+ л

1

ст

+ U

+ U

1-1

ст

где

Vr

Ь. 1 отклонение от прямолинейности траектории перемещения рабочего органа - шпиндельной бабки 5; отклонение от прямолинейности обработанной поверхности;

номер контролируемой точки; Д - значение измерительного , элемента 6 в точке i;

Д - значение измерительного

элемента 7 в точке i. .Аналоговые электрические сигналы с датчиков Д6 и Д7 подают в усили- 5 тель 8, а затем на самопишущий прибор 9. С самописца 9 результаты измерений передают в прибор 10 для автоматического преобразования графичес- кой информации, который осуществляет 0 считывание графической информации с осциллограмм самопишущего прибора 9 и преобразование считанных данных в код, удобный дпя ввода в .микроЭВМ И через устройство 12 сопряжения с 5 внешними объектами, МикроЭВМ 11 рассчитывает количественные значения

0

Q

сг

отклонений от прямолинейности и и Ад в каждой точке i. 0,1,2,3.,. координатной сетки по представленным формулам.

Рассчитанные значения отклонений

iff и Дд из микроэвм 11 через устройство 12 сопряжения передают в систему 13- программного управления механизмами перемещений: механизмом 14 перемещения шпиндельной бабки 5, механизмом 15 перемещения шпиндельного узла 4 и механизмом 16 микрометрических непрерывных перемещений самого режущего инструмента 17. При необходимости вычисленные значения

а -. и а. могут быть выведены на циф- ропечатающее устройство 18 или на дисплей (или на самописец) 19.

По результатам вычислений Л и Лд осуществляют коррекцию управляющей программы путем ввода количественных значений А,, и Д в систему 13 программного управления, причем на первом, предварительном, проходе обра5

0

ботки коррекцию осуществляют на величину погрешности перемещений Д, подвижного рабочего органа 5, определенную по результатам измерений, выполненных при обработке предьщущей за- 5 готовки. На втором, чистовом, проходе обработки коррекцию осуществляют на величину погрешности обработанной попр-рхности йд , определенную по ре3 1

зультатам измерений на первом (предварительном) проходе, В процессе обработки отработку вводимой коррекции осуществляют при одновременном относительном перемещении рабочих ор- ганов, в данном случае шпиндельного узла 4, и непрерывном перемещении самого режущего инстрз мента 17, причем микрометрические перемещения осуществляют механизмом микрометрических непрерьшных перемещений 16 режущего инструмента.

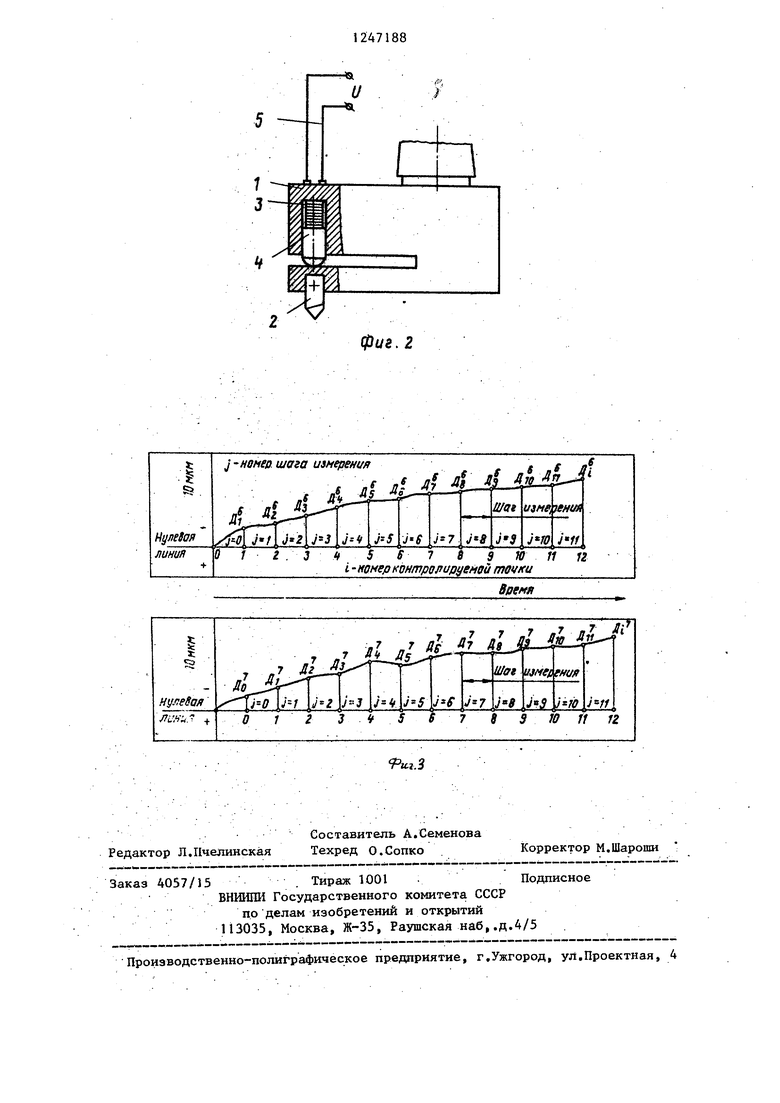

Механизм (фиг.2) состоит из фрезер ной головки 1, выполненной в виде ди- намометрической скобы, самого режущего инструмента 2, пьезопакета 3 и

884

подвижного стержня 4. Пьезопакет соб ран из пьезопластин.

Механизм работает следующим образом.

При подаче напряжения на пьезопа- кет 3 его линейные размеры изменяются, что приводит к перемещению (микрометрические перемещения) подвижного стержня 4. При перемещении стержень 4 изгибает упругую часть скобы, в которой жестко установлен режущий инструмент 2. Пьезопакет 3 соединен проводами 5, пропущенными в отверстие шпинделя, со специальным токосъемником, обеспечивающим электрическую связь вращающегося инструмента с системой программного.управления.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИСПОЛНИТЕЛЬНАЯ СИСТЕМА ПРОГРАММНО-АППАРАТНОГО КОМПЛЕКСА ДЛЯ ФОРМИРОВАНИЯ РЕЗАНИЕМ ДИСКРЕТНЫХ ПРОФИЛЬНЫХ СТРУКТУР РИСУНКА ГРАВЮРЫ В ФУНКЦИОНАЛЬНОМ СЛОЕ ПЕЧАТНОЙ ФОРМЫ | 2007 |

|

RU2360771C2 |

| СПОСОБ ФОРМИРОВАНИЯ ДИСКРЕТНЫХ ПРОФИЛЬНЫХ СТРУКТУР РИСУНКА ГРАВЮРЫ В ФУНКЦИОНАЛЬНОМ СЛОЕ ПЕЧАТНОЙ ФОРМЫ НА МЕТАЛЛОРЕЖУЩЕМ СТАНКЕ | 2007 |

|

RU2356704C2 |

| СПОСОБ ПОЗИЦИОНИРОВАНИЯ ИНСТРУМЕНТА В КООРДИНАТНОЙ СИСТЕМЕ ОТСЧЕТА СТАНКА АВТОМАТИЗИРОВАННОГО ГРАВИРОВАЛЬНОГО КОМПЛЕКСА | 2005 |

|

RU2279964C1 |

| СПОСОБ УПРАВЛЕНИЯ ТОЧНОСТЬЮ МНОГОПРОХОДНОЙ МЕХАНИЧЕСКОЙ ОБРАБОТКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2082584C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ В ПРОЦЕССЕ ИЗГОТОВЛЕНИЯ ДЕТАЛИ ЕЁ ПОГРЕШНОСТЕЙ ПО ОКОНЧАНИИ ОБРАБОТКИ НА ОСНОВЕ ЕЁ ВИРТУАЛЬНОЙ КОПИИ | 2000 |

|

RU2210479C2 |

| Многоцелевой координатно-сверлильный станок | 1982 |

|

SU1060397A1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ ЦИКЛИЧЕСКИХ МАШИН - МЕТАЛЛОРЕЖУЩИХ СТАНКОВ ФАЗОХРОНОМЕТРИЧЕСКИМ МЕТОДОМ | 2013 |

|

RU2561236C2 |

| Способ обработки плоских и криволинейных поверхностей штамповой оснастки с коррекцией износа инструмента и станочных погрешностей | 2023 |

|

RU2822491C1 |

| Шлифовальный станок с числовым программным управлением | 1985 |

|

SU1316795A1 |

| СПОСОБ ОБРАБОТКИ ИЗДЕЛИЯ С ПОВЕРХНОСТЬЮ СЛОЖНОГО ПРОФИЛЯ РЕЗАНИЕМ ПОСРЕДСТВОМ МНОГОФУНКЦИОНАЛЬНОГО ПРОГРАММНО-АППАРАТНОГО АГРЕГАТА | 2010 |

|

RU2446034C1 |

L 3210

Pu9,f

j -ffOMfff. шага измерения к е я

, /

rrf Дз гa/ffe ujffe.jf/fUA

лf-t4

Q f 2 . J

J--

j-S

J-7

J S

J41

ц S S 7 8 9 Ю 11 12 i- номер крнтрорируемвй точки

фиг. 2

J-7

J S

J41

Составитель А.Семенова Редактор Л.ПчеЛинская Техред О.Сопко

Заказ 4057/15 . Тираж 1001 Подписное

ВНИИШ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб,.д.4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

Корректор М.Шароши

| Способ фрезерования нежестких деталей | 1980 |

|

SU865554A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-07-30—Публикация

1984-05-14—Подача