@

| название | год | авторы | номер документа |

|---|---|---|---|

| Переналаживаемая автоматическая линия | 1990 |

|

SU1726206A1 |

| Многоцелевой станок с подвижным порталом | 1990 |

|

SU1798110A1 |

| Токарный многоцелевой станок | 1988 |

|

SU1576241A1 |

| МНОГОЦЕЛЕВОЙ ПОРТАЛЬНЫЙ СТАНОК | 1995 |

|

RU2088384C1 |

| Многооперационный станок портального типа | 1989 |

|

SU1742029A1 |

| Станок для многоинструментной обработки кольцеобразных деталей | 1980 |

|

SU984802A1 |

| Токарный обрабатывающий центр | 1982 |

|

SU1079364A1 |

| Металлорежущий станок для обработки отверстия ступицы железнодорожных колес | 2023 |

|

RU2809883C1 |

| Фрезерно-расточной станок модульного типа | 2022 |

|

RU2797896C1 |

| Гибкий производственный модуль автоматической линии | 1985 |

|

SU1456297A1 |

МНОГОЦЕЛЕВОЙ КООРДИЯЖТНОСВЕРЛИЛЬНЫЙ СТАНОК, содержащий шпиндельную бабку с револьверной голов i-d Mf - {Д-Я гч. | -11 « .-ч- .5 -. бйг-л;,;;.;..; . кой, оснащенной приводом подач и винтовым механизмом, отличающийся тем, что, с целью расширения технологических возможностей станка за счет увеличения типоразмеров обрабатываекилх деталей, станок снабжен силовым приводом прессования, установленным на шпиндельной бабке параллельно оси винтового механизма с возможностью совместного перемеще,;ния с винтовым механизмом револьвера ной головки при прессовании, а револьверная головка снабжена подпружинен ным прессующим толкателем.

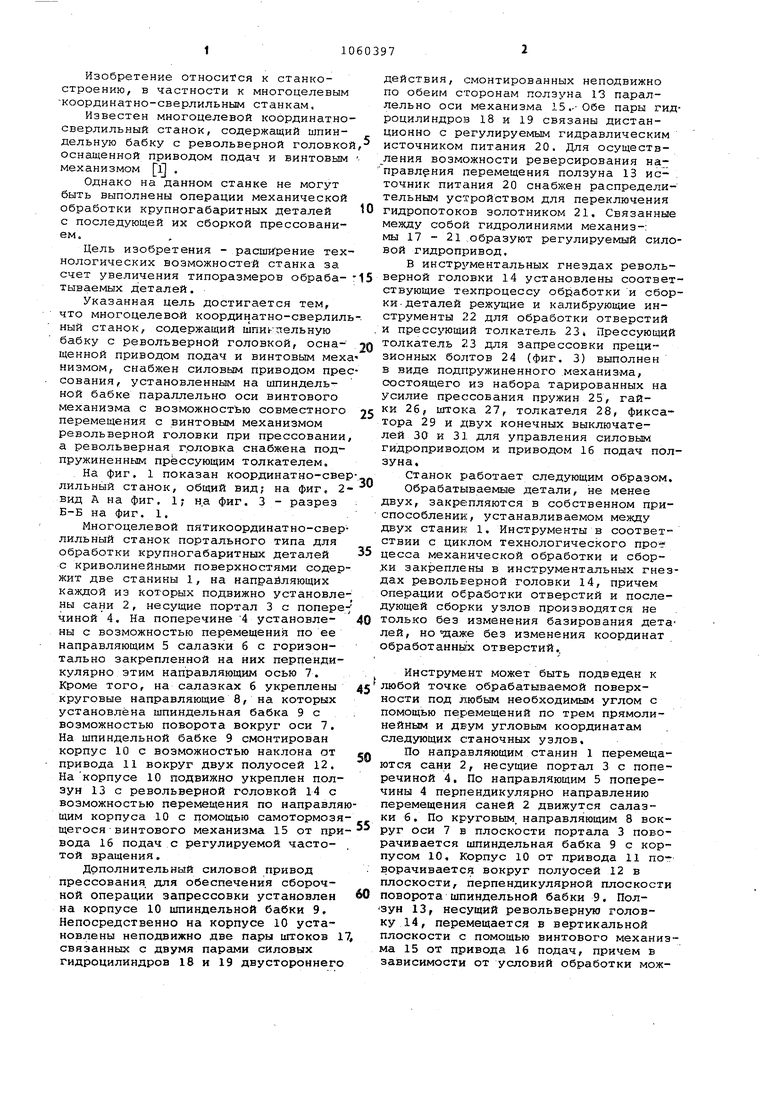

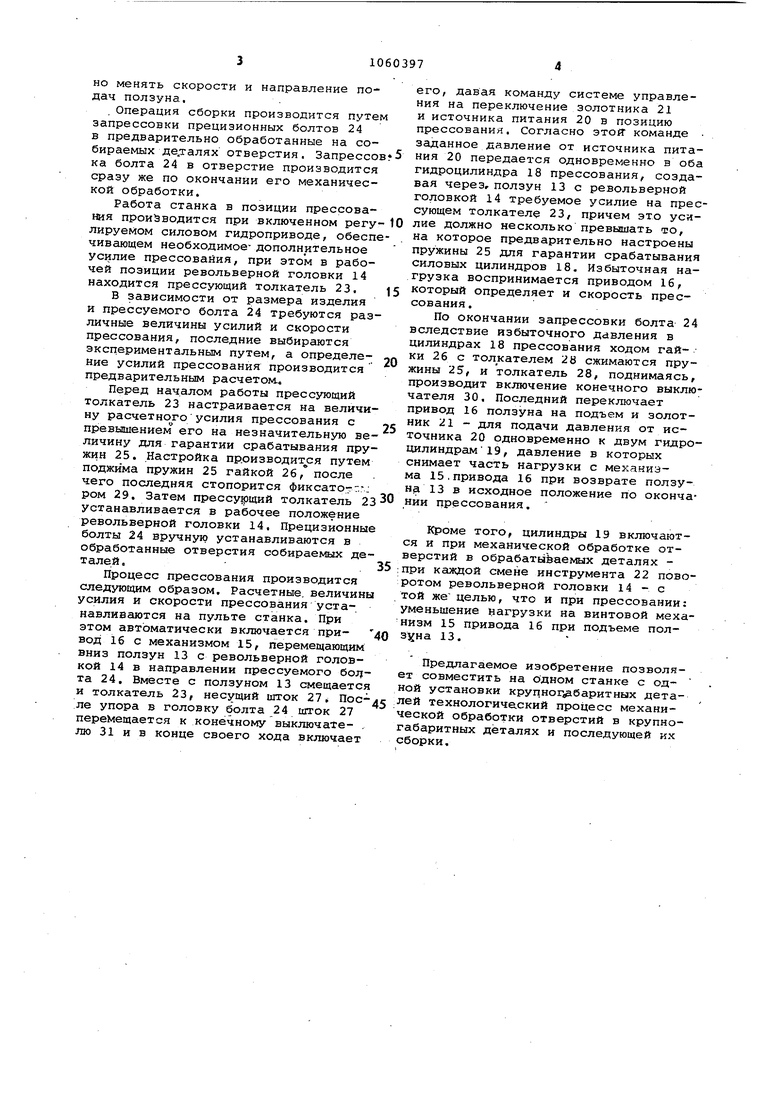

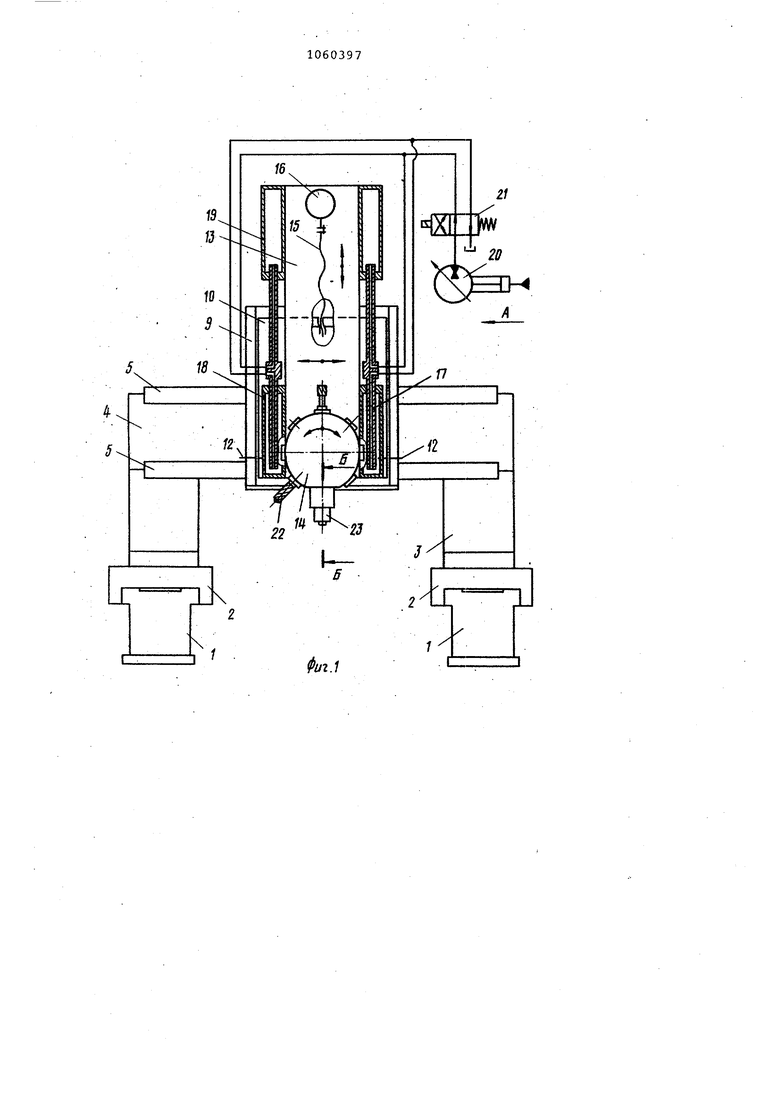

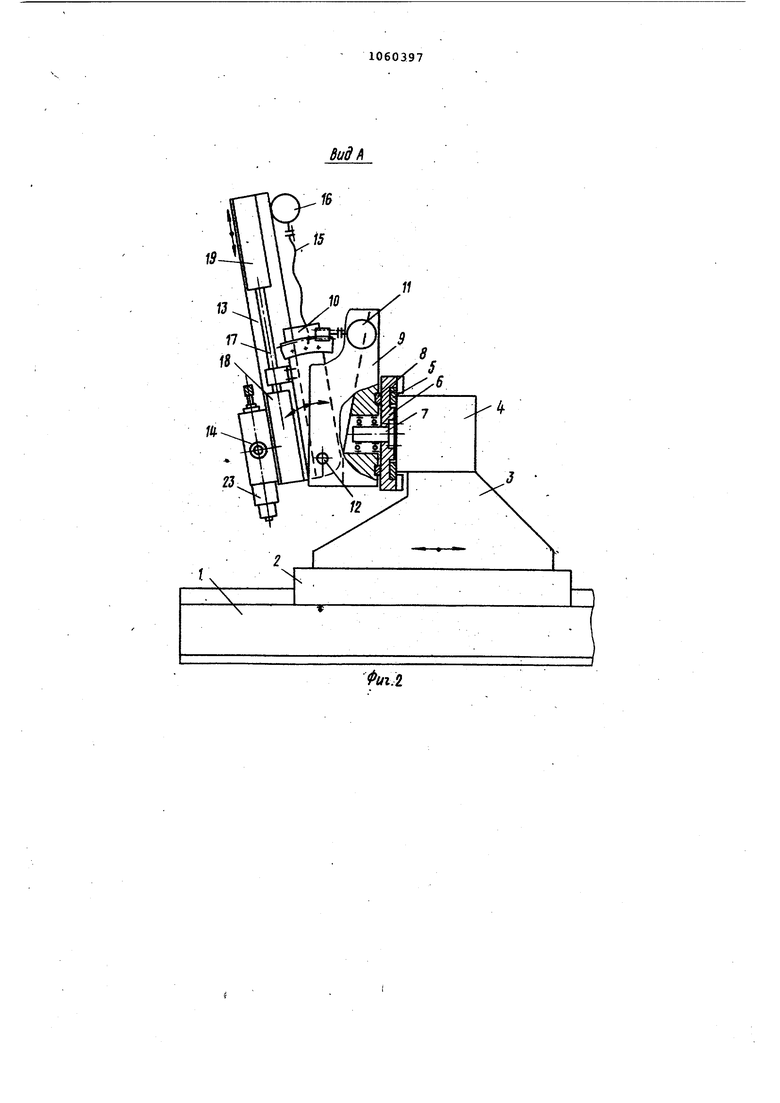

О &0

QO Изобретение относится к станкостроению, в частности к многоцелевым -координатно-сверлильным станкам. Известен многоцелевой координатно сверлильный станок, содержащий шпиндельную бабку с револьверной головко оснащенной приводом подач и винтовым механизмом ij . Однако на данном станке не могут быть выполнены операции механической обработки крупногабаритных деталей с последующей их сборкой прессованием. Цель изобретения - расши:рение тех нологических возможностей станка за. счет увеличения типоразмеров обрабатываемых деталей. Указанная цель достигается тем, что многоцелевой координатно-сверлил ный станок, содержащий шпикпельную бабку с револьверной головкой, оснащенной приводом подач и винтовым мех низмом, снабжен силовым приводом пре сования, установленным на шпиндельной бабке параллельно оси винтового механизма с возможностью совместного перемещения с винтовым механизмом револьверной головки при прессовании а револьверная головка снабжена подпружиненным прессующим толкателем. На фиг, 1 показан координатно-све лильный станок, общий вид; на фиг, 2 вид А на фиг. 1 на фиг. 3 - разрез Б-Б на фиг. 1, Многоцелевой пятикоординатно-свер лильный станок портального типа для обработки крупногабаритных деталей с криволинейными поверхностями содер жит две станины 1, на напрайляющих каждой из которых подвижно установле ны сани 2, несущие портал 3 с nonepe чиной 4. На поперечине 4 установлены с возможностью перемещения по ее направляющим 5 салазки б с горизонтально закрепленной на них перпендикулярно этим направляющим осью 7. Кроме того, на салазках б укреплены круговые направляющие 8, на которых установлена шпиндельная бабка 9с возможностью поворота вокруг оси 7, На шпиндельной бабке 9 смонтирован корпус 10 с возможностью наклона от привода 11 вокруг двух полуосей 12, На корпусе 10 подвижно укреплен пол зун 13 с револьверной головкой 14 с возможностью перемещения по направл щим корпуса 10 с помощью самотормоз щегося винтового механизма 15 от пр вода 16 подач с регулируемой частотой вращения. Дополнительный силовой привод прессования для обеспечения сборочной операции запрессовки установлен ва корпусе 10 шпиндельной бабки 9. Непосредственно на корпусе Ю установлены неподвижно две пары штоков связанных с двумя парками силовых гидроцилиндров 18 и 19 двустороннег действия, смонтированных неподвижно по обеим сторонам ползуна 13 параллельно оси механизма 15..-Обе пары гидроцилиндров 18 и 19 связаны дистанционно с регулируемым гидравлическим источником питания 20. Для осуществления возможности реверсирования направления перемещения ползуна 13 источник питания 20 снабжен распределительным устройством для переключения гидропотоков золотником 21. Связанные между собой гидролиниями механиз-: мы 17 - 21 образуют регулируемый силовой гидропривод. В инструментальных гнездах револьверной головки 14 установлены соответствующие тегхпроцессу обработки и сборки-деталей режущие и калибрующие инструменты 22 для обработки отверстий и прессующий толкатель 23 Прессующий толкатель 2.3 для запрессовки прецизионных болтов 24 (фиг. 3) выполнен в виде подпружиненного .механизма, состоящего из набора тарированных на усилие прессования пружин 25, гайки 26, штока 27, толкателя 28, фиксатора 29 и двух конечных выключателей 30 и 31 для управления силовым гидроприводом и приводом 16 подач ползуна. станок работает следующим образом. Обрабатываемые детали, не менее двух, закрепляются в собственном приспособлении, устанавливаемом между двух станин 1. Инструменты в соответствии с циклом технологического про цесса механической обработки и сборки закреплены в инструментальных гнездах револьверной головки 14, причем операции обработки отверстий и последующей сборки узлов производятся не только без изменения базирования дета лей, но цаже без изменения координат обработанных отверстий., Инструмент может быть подведен к любой точке обрабатываемой поверхности под любым необходимым углом с помощью перемещений по трем прямолинейным и двум угловым координатам следующих станочных узлов. По направляющим станин 1 перемещаются сани 2, несущие портал 3 с поперечиной 4, По направляющим 5 поперечины 4 перпендикулярно направлению перемещения саней 2 движутся салазки б. По круговьам, направляющим 8 вокруг оси 7 в плоскости портала 3 поворачивается шпиндельная бабка 9 с корпусом 10, Корпус 10 от привода 11 поворачивается вокруг полуосей 12 в плоскости, перпендикулярной плоскости поворота шпиндельной бабки 9. ПолЗун 13, несущий револьверную головку 14, перемещается в вертикальной плоскости с помощью винтового механизма 15 от привода 16 подач, причем в зависимости от условий обработки можно менять скорости и направление подач ползуна.

Операция сборки производится путем запрессовки прецизионных болтов 24 в предварительно обработанные на собираемых де,т ал я х отверстия, Запрессов ка болта 24 в отверстие производится сразу же по окончании его механической обработки.

Работа станка в позиции прессования производится при включенном регулируемом силовом гидроприводе, обеспечивающем необходимое- дополнительное усилие прессовайия, при этом в рабочей позиции револьверной головки 14 находится прессующий толкатель 23,

В зависимости от размера изделия и прессуемого болта 24 требуются различные величины усилий и скорости прессования, последние выбираиотся экспериментальным путем, а определение усилий прессования производится предварительным расчетом

Перед началом работы прессующий толкатель 23 настраивается на величину расчетно го усилия прессования с превышениег его на незначительную величину для гарантии срабатывания пружин 25. Настройка производиться путем поджима пружин 25 гайкой 26, после чего последняя стопорится фиксатог:.-: ром 29. Затем прессующий толкатель 23 устанавливается в рабочее положение револьверной головки 14, Прецизионные болты 24 вручную устанавливаются в обработанные отверстия собираемых деталей,.

Процесс прессования производится следующим образом. Расчетные, величины усилия и скорости прессования устанавливаются на пульте станка. При этом автоматически включается привод 16 с механизмом 15, перемещающим вниз ползун 13 с револьверной головкой 14 в направлении прессуемого 6ojfта 24. Вместе с ползуном 13 смещается и толкатель 23, несущий шток 27 После упора в головку болта 24 шток 27 перемещается к конечному выключате- , лю 31 и в конце своего хода включает

его, давая команду системе управления на переключение золотника 21 и источника питания 20 в позицию прессования. Согласно этойГ команде

заданное давление от источника питания 20 передается одновременно в оба гидроцилиндра 18 прессования, создавая черезг ползун 13с револьверной головкой 14 требуемое усилие на прессующем толкателе 23, причем это усилие должно несколько превышать то, на которое предварительно настроены пружины 25 для гарантии срабатывания силовых цилиндров 18. Избыточная нагрузка воспринимается приводом 16, который определяет и скорость прессования.

По окончании запрессовки болта 24 вследствие избыточного давления в цилиндрах 18 прессования ходом гайки 26 с толкателем 28 сжимаются пружины 25, и толкатель 28, поднимаясь, производит включение конечного выключателя 30, Последний переключает привод 16 ползуна на подъем и золотник 21 - для подачи давления от источника 20 одновременно к двум гидроцилиндрам 19, давление в которых снимает часть нагрузки с механизма 15,привода 16 при возврате ползуну 13 в исходное положение по окончании прессования.

Кроме того, цилиндры 19 включаются и при механической обработке отверстий в обрабатываемых деталях :при каждой смене инструмента 22 поворотом револьверной головки 14 - с той же целью, что и при прессовании: уменьшение нагрузки на винтовой механизм 15 привода 16 при подъеме ползуна 13.

Предлагаемое изобретение позволяет совместить на одном станке с одной установки крупногабаритных деталей технологический процесс механической обработки отверстий в крупногабаритных деталях и последующей их сборки.

2/

/

X

11

л

2S

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Станок модг | |||

| ТКАЦКИЙ СТАНОК | 1920 |

|

SU300A1 |

| Проспект фирмы -Trumpf f ФРГ, 1981. | |||

Авторы

Даты

1983-12-15—Публикация

1982-02-25—Подача