2.Штамп по п. 1, отличающийся тем, что каждый механизм поворота выполнен в виде корпуса, установленного на полукруглом секторе с возможностью поворота, зубчатой секторной рейки, закрепленной на нем же секторной планки с проградуирован- ным лимбом и зубчатого валика, расположенного с возможностью зацепления с секторной зубчатой рейкой и жестко закрепленного на оси, переходящей в поворотный винт, расположенный в теле корпуса, а каждый механизм фиксации выполнен в виде болтов, расположенных в отверстиях корпуса, с сухарями, размещенными в выемке нижней стенки корпуса с возможностью взаимодействия с пазом, выполненным на круговой поверхности сектора, горизонтальной секции матрицы и с профильной боковой поверхностью секторной планки.

3.Штамп по пп. 1 и 2, отличающийся тем, что каждый механизм зажима обрабатываемого материала размещен в корпусе и выполнен в виде верхнего и нижнего подпружиненных прижимов, нажимных щтоков, одним концом связанных с соответствующим прижимом, а другим - с соответствующим цилиндрическим толкателем, автономной гидросистемой с возможностью взаимодействия с толкателями, при этом гидросистема приводится в действие толкаю1

Изобретение относится к обработке металлов давлением и может быть использовано для резки профильного проката на заготовки под углом от 30 до 90°.

Цель изобретения - расширение номен- клатуры полученных заготовок и повышение производительности.

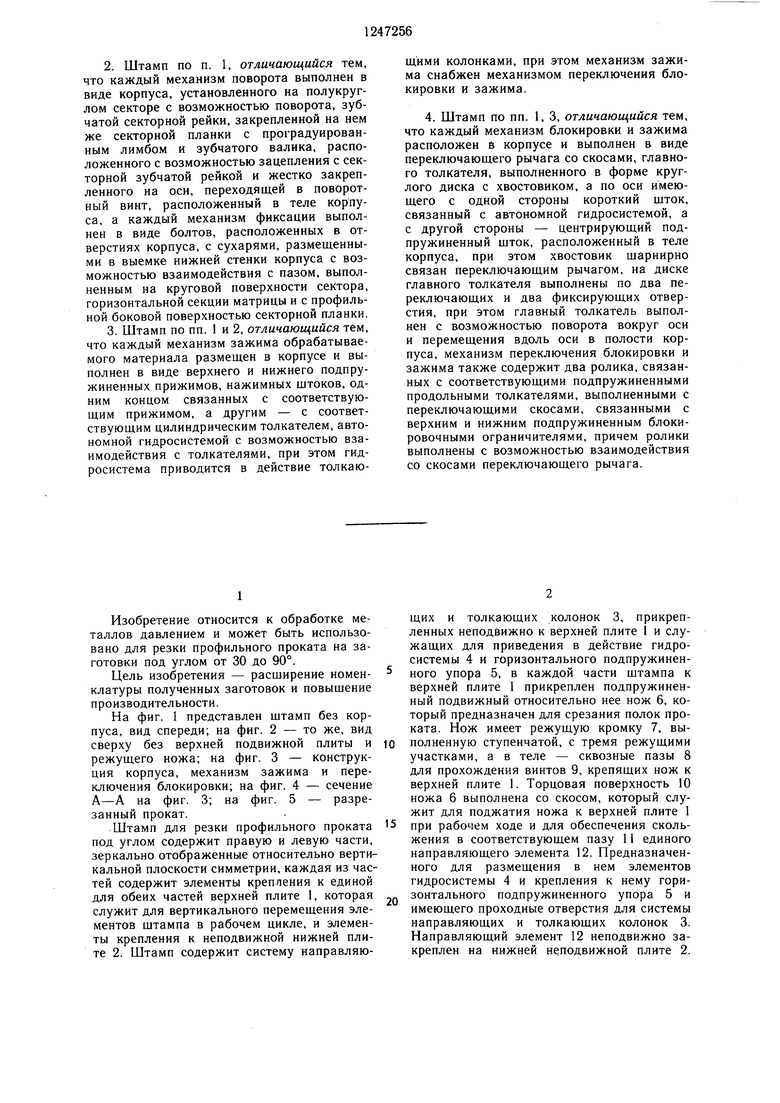

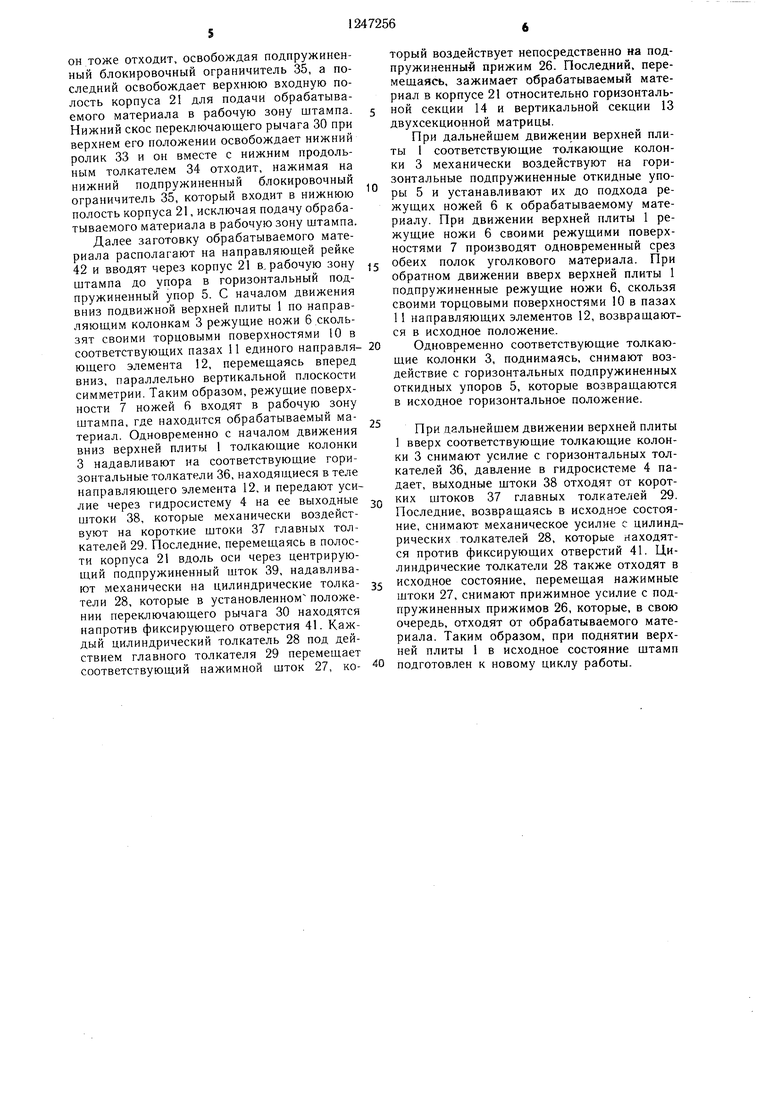

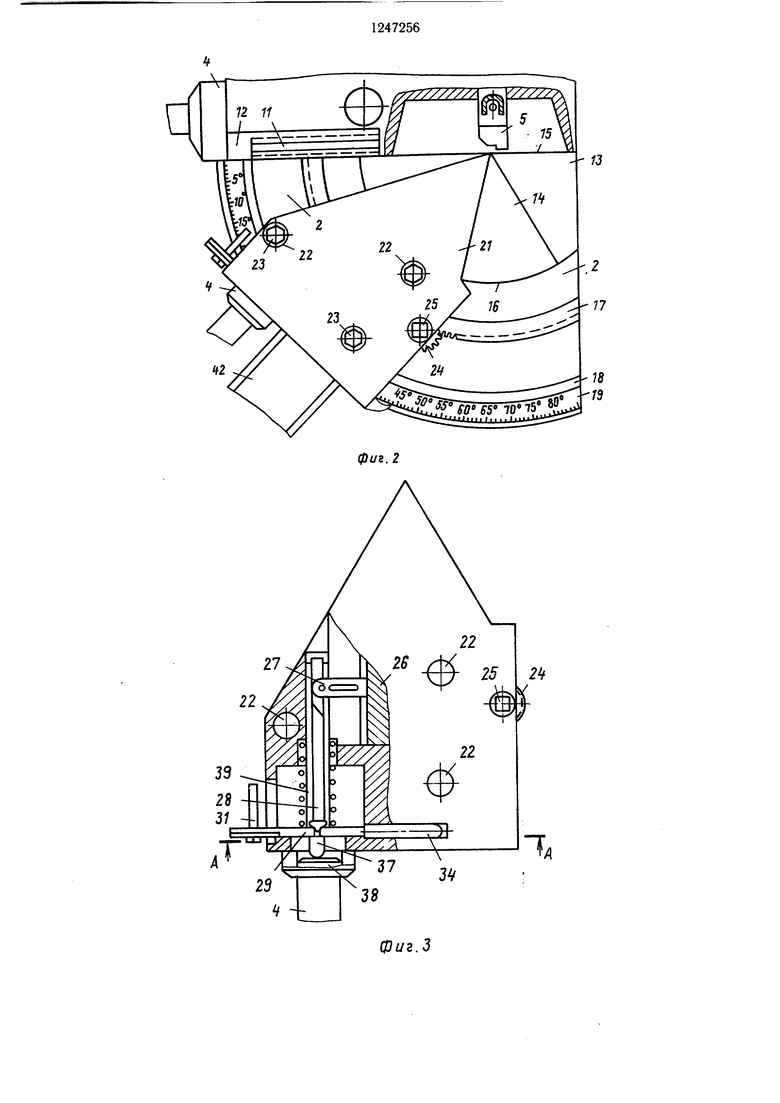

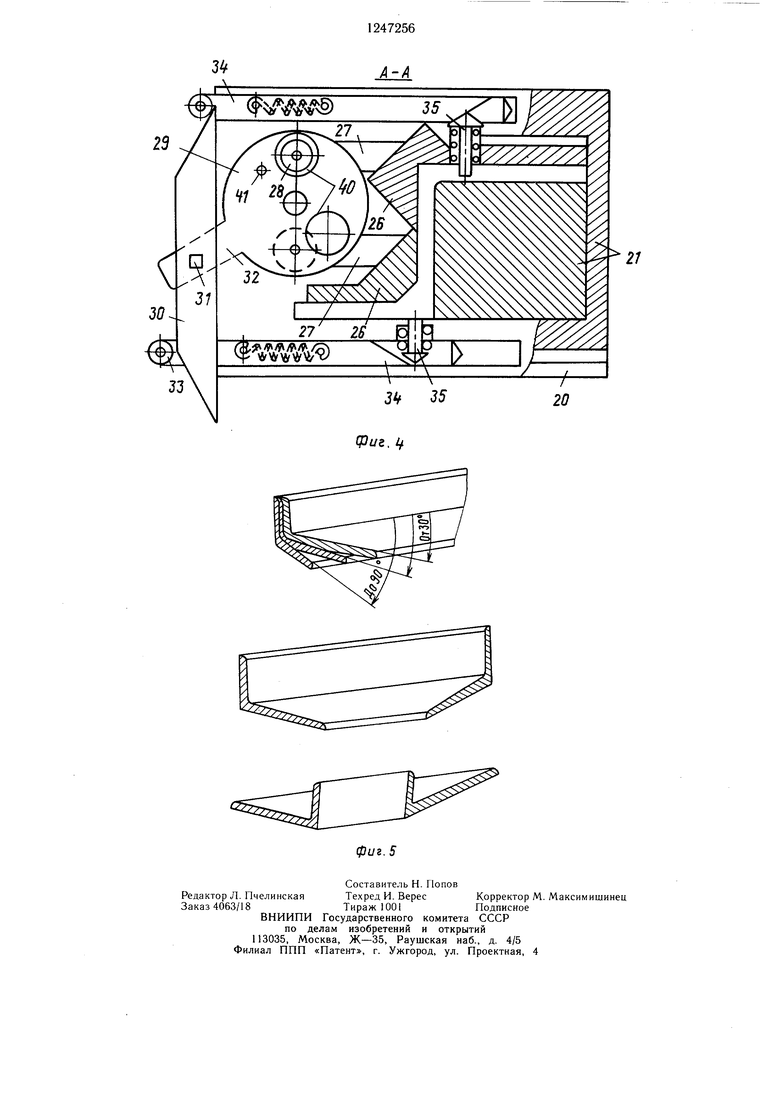

На фиг. 1 представлен штамп без корпуса, вид спереди; на фиг. 2 - то же, вид сверху без верхней подвижной плиты и режущего ножа; на фиг. 3 - конструкция корпуса, механизм зажима и переключения блокировки; на фиг. 4 - сечение А-А на фиг. 3; на фиг. 5 - разрезанный прокат.

Штамп для резки профильного проката под углом содержит правую и левую части, зеркально отображенные относительно вертикальной плоскости симметрии, каждая из частей содержит элементы крепления к единой для обеих частей верхней плите 1, которая служит для вертикального перемещения элементов штампа в рабочем цикле, и элементы крепления к неподвижной нижней плите 2. Штамп содержит систему направляющими колонками, при этом механизм зажима снабжен механизмом переключения блокировки и зажима.

4. Штамп по пп. 1, 3, отличающийся тем, что каждый механизм блокировки и зажима расположен в корпусе и выполнен в виде переключающего рычага со скосами, главного толкателя, выполненного в форме круглого диска с хвостовиком, а по оси имеющего с одной стороны короткий щток, связанный с автономной гидросистемой, а с другой стороны - центрирующий подпружиненный щток, расположенный в теле корпуса, при этом хвостовик щарнирно связан переключающим рычагом, на диске главного толкателя выполнены по два переключающих и два фиксирующих отверстия, при этом главный толкатель выполнен с возможностью поворота вокруг оси и перемещения вдоль оси в полости корпуса, механизм переключения блокировки и зажима также содержит два ролика, связанных с соответствующими подпружиненными продольными толкателями, выполненными с переключающими скосами, связанными с верхним и нижним подпружиненным блокировочными ограничителями, причем ролики выполнены с возможностью взаимодействия со скосами переключающего рычага.

щих и толкающих колонок 3, прикрепленных неподвижно к верхней плите 1 и служащих для приведения в действие гидросистемы 4 и горизонтального подпружиненного упора 5, в каждой части щтампа к верхней плите 1 прикреплен подпружиненный подвижный относительно нее нож 6, который предназначен для срезания полок проката. Нож имеет режущую кромку 7, выполненную ступенчатой, с тремя режущими участками, а в теле - сквозные пазы 8 для прохождения винтов 9, крепящих нож к верхней плите 1. Торцовая поверхность 10 ножа 6 выполнена со скосом, который служит для поджатия ножа к верхней плите 1 при рабочем ходе и для обеспечения скольжения в соответствующем пазу 11 единого направляющего элемента 12. Предназначенного для размещения в нем элементов гидросистемы 4 и крепления к нему горизонтального подпружиненного упора 5 и имеющего проходные отверстия для системы направляющих и толкающих колонок 3. Направляющий элемент 12 неподвижно закреплен на нижней неподвижной плите 2.

Каждая часть штймпа включает двухсекционную матрицу, которая состоит из вертикальной секции 13, предназначенной для срезания вертикальной полки профильного проката, и горизонтальной секции .14, предназначенной для срезания горизонтальной полки проката, имеющей форму полукруглого диска, диаметральный срез 15 которого является режущей поверхностью. Обе секции матрицы прикреплены друг к другу и к нижней плите 2. К основанию соосно с круговой поверхностью 16 горизонтальной секции 14 неподвижно к плите 2 прикреплены зубчатая секторная рейка 17 и секторная планка 18 с градуированным лимбом 19, предназначенным для отсчета и установки угла рубки относительно продольной оси обрабатываемого материала. Круговая поверхность 16 и секторная планка 18 предназначены для перемещения по ним соответствующих поверхностей пазов 20, находящихся на нижней стенке корпуса 21, при установке последнего в положение, определяемое утлом рубки.

Корпус 21 предназначен для размещения в нем обрабатываемого материала и для удержания последнего в рабочей зоне щтам- па. Корпус 21 имеет форму призмы, в теле которой имеются проходные отверстия 22 и полости для размещения элементов механизма фиксации и поворота, механизма зажима обрабатываемого материала и механизма переключения блокировки и зажима. Механизм фиксации и поворота содержит фиксирующие болты 23, которые расположены в соответствующих отверстиях 22, зубчатый валик 24, находящийся в зацеплении с зубчатой секторной рейкой 17, который жестко закреплен на оси, переходящей в поротный винт 25, который расположен в корпусе 21 и предназначен для вращения при установке корпуса 21 на заданный угол рубки. Механизм зажима обрабатываемого материала включает верхний и нижний подпружиненные прижимы 26, каждый из которых кинематически связан с соответствующими щтоками 27, связанными с соответствующими цилиндрическими толкателями 28, которые контактируют с главным толкателем 29 механизма переключения блокировки и зажима.

Механизм переключения блокировки и зажима корпуса 21 содержит переключающий рычаг 30, который связан с главным толкателем 29 через шарнир 31 и хвостовик 32 главного толкателя. Переключающий рычаг 30 выполнен со скосами, которыми он контактирует с верхним и нижним роликами 33, механически связанными с соответствующими подпружиненными толкателями 34, которые, в свою очередь, воздействуют на верхний и нижний блокировочные подпружиненные ограничители 35.

Автономная гидросистема 4 снабжена горизонтальным толкателем 36, который прн5

водит ее в действие от соответствующих толкающих колонок 3. Главный толкатель 29 выполнен в форме круглого диска с хвостовиком 32, по оси имеет со стороны гидросистемы короткий щток 37, на который воздействует выходной шток 38 гидросистемы, а с другой стороны имеет удлиненный центрирующий шток 39. Диск главного толкателя 29 снабжен двумя переключающими 40 и двумя фиксирующими 41 отверO стиями.

Каждая часть щтампа снабжена направляющей рейкой 42, предназначенной для размещения обрезаемого проката.

Предложенный штамп работает следующим образом.

В соответствии с требуемым углом рубки, в диапазоне от 30 до 90° относитель- . но продольной оси обрабатываемого материала, устанавливают в соответствующее положение корпус 21 в каждой части штампа

0 независимо друг от друга, для чего, рас- фиксировав корпус 21 фиксирующими болтами 23, вращают поворотный винт 25. Зубчатый валик 24, осью которого является хвостовик поворотного винта 25, также поворачивается, находясь в зацеплении с зуб5 чатой секторной рейкой 17, а так как поворотный винт 25 находится в теле корпуса 21, последний пере.мещается с перемещением зубчатого валика 24 по зубчатой секторной рейке 17, скользя пазами 20 по круговой поверхности горизонтальной матрицы 16 и по секторной планке 18. Одновременно с поворотом винта 25 и перемещением корпуса 21 наблюдают за делениями градуированного лимба 19. При совпадении показаний градуированного лимба 19 с требуемым углом рубки вращение поворотного винта 25 прекращают, а данное положение корпуса 21 фиксируют болтами 23. Далее устанавливают переключающий рычаг 30 механизма переключения блокировки и зажима в верхнее или нижнее положение соответственно при правом или при левом угле рубки, если смотреть вдоль продольной оси материала полками вниз на обрубаемый торец.

С установкой, переключающего рычага 5 30, например, в верхнее положение благодаря его соединению с хвостовиком 32 главного толкателя 29 с помощью шарнира 31 главный толкатель поворачивается относительно оси, причем его верхнее фиксирующее отверстие 41 устанавливается против верхнего цилиндрического толкателя 28 механизма автоматического зажима, а нижнее переключающее отверстие 40 устанавливается против нижнего цилиндрического толкателя 28. При установке в верхнее положе- 5 ние переключающий рычаг 30 своим скосом надавливает на верхний ролик 33 и оттягивает его. Так как последний механизм связан с продольным толкателем 34,

он тоже отходит, освобождая подпружиненный блокировочный ограничитель 35, а последний освобождает верхнюю входную полость корпуса 21 для подачи обрабатываемого материала в рабочую зону штампа, Нижний скос переключающего рычага 30 при верхнем его положении освобождает нижний ролик 33 и он вместе с нижним продольным толкателем 34 отходит, нажимая на нижний подпружиненный блокировочный ограничитель 35, который входит в нижнюю полость корпуса 21, исключая подачу обрабатываемого материала в рабочую зону штампа Далее заготовку обрабатываемого материала располагают на направляющей рейке 42 и вводят через корпус 21 в, рабочую зону штампа до упора в горизонтальный подпружиненный упор 5. С началом движения вниз подвижной верхней плиты 1 по направляющим колонкам 3 режущие ножи 6 скользят своими торцовыми поверхностями 10 в соответствующих пазах 11 единого направля- ющего элемента 12, перемещаясь вперед вниз, параллельно вертикальной плоскости симметрии. Таким образом, режущие поверхности 7 ножей 6 входят в рабочую зону штампа, где находится обрабатываемый ма- териал. Одновременно с началом движения вниз верхней плиты 1 толкающие колонки 3 надавливают на соответствующие горизонтальные толкатели 36, находящиеся в теле направляющего элемента 12, и передают усилие через гидросистему 4 на ее выходные штоки 38, которые механически воздействуют на короткие штоки 37 главных толкателей 29. Последние, перемещаясь в полости корпуса 21 вдоль оси через центрирующий подпружиненный шток 39, надавливают механически на цилиндрические толка- тели 28, которые в установленном положении переключающего рычага 30 находятся напротив фиксирующего отверстия 41. Каждый цилиндрический толкатель 28 под действием главного толкателя 29 перемещает соответствующий нажимной шток 27, ко-

торый воздействует непосредственно на подпружиненный прижим 26. Последний, перемещаясь, зажимает обрабатываемый материал в корпусе 21 относительно горизонтальной секции 14 и вертикальной секции 13 двухсекционной матрицы.

При дальнейшем движении верхней плиты 1 соответствующие толкающие колонки 3 механически воздействуют на горизонтальные подпружиненные откидные упоры 5 и устанавливают их до подхода режущих ножей 6 к обрабатываемому материалу. При движении верхней плиты 1 режущие ножи 6 своими режущими поверхностями 7 производят одновременный срез обеих полок уголкового материала. При обратном движении вверх верхней плиты 1 подпружиненные режущие ножи 6, скользя своими торцовыми поверхностями 10 в пазах 11 направляющих элементов 12, возвращаются в исходное положение.

Одновременно соответствующие толкающие колонки 3, поднимаясь, снимают воздействие с горизонтальных подпружиненных откидных упоров 5, которые возвращаются в исходное горизонтальное положение.

При дальнейшем движении верхней плиты 1 вверх соответствующие толкающие колонки 3 снимают усилие с горизонтальных толкателей 36, давление в гидросистеме 4 падает, выходные штоки 38 отходят от коротких штоков 37 главных толкателей 29. Последние, возвращаясь в исходное состояние, снимают механическое усилие с цилиндрических толкателей 28, которые находятся против фиксирующих отверстий 41. Цилиндрические толкатели 28 также отходят в исходное состояние, перемещая нажимные штоки 27, снимают прижимное усилие с подпружиненных прижимов 26, которые, в свою очередь, отходят от обрабатываемого материала. Таким образом, при поднятии верхней плиты 1 в исходное состояние штамп подготовлен к новому циклу работы.

13

фиг. 2

27

22

2

фиг.З

23

, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп-автомат | 1984 |

|

SU1214304A1 |

| Устройство для штамповки деталей из ленточного материала | 1988 |

|

SU1590170A1 |

| Штамп для резки труб | 1981 |

|

SU1519854A1 |

| Установка для пропитки пряжи в бобинах под давлением | 1975 |

|

SU557824A1 |

| Способ листовой штамповки и устройство для его осуществления | 1989 |

|

SU1712031A1 |

| Штамп для резки труб | 1990 |

|

SU1799697A1 |

| ВСЕСОЬОЗНАЯ | 1973 |

|

SU368049A1 |

| Устройство для механической обработки пластмассовых изделий | 1987 |

|

SU1467889A1 |

| Штамп для резки труб | 1984 |

|

SU1181791A1 |

| Комбинированный штамп для изготовления деталей | 1981 |

|

SU986545A2 |

Составитель Н. Попов

Редактор Л. ПчелинскаяТехред И. ВересКорректор М. Максимишинец

Заказ 4063/18Тираж 1001Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП «Патент, г. Ужгород, ул. Проектная, 4

| Штамп для резки проката под углом | 1972 |

|

SU471166A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-07-30—Публикация

1984-06-11—Подача