«

Изобретение относится к производству теплоизоляционных изделий и может быть использовано для получения легких силикатных бетонов.

Цель изобретения - повышение проч ности снижение теплопроводности и сокращение цикла изготовления.

Способ осуществляют следующим образом.

2/3 кварцевого песка размалывают в шаровой мельнице до удельной поверхности 4000 , которая обеспечивает наилучший контакт между зер ,нами песка и частицами извести. Данное количество молотого песка является оптимальным для связывания извести в гидросиликаты кальция.

Затем в лопастной мешалке сов- . местно перемешивают молотый песок, известь-кипелку и отходы производства полистирола в виде подвспененных гранул в течение 7-8,5 мин. Это время является оптимальным для равномерного распределения гранул полистирола в массе и создания однородной известково-песчаной смеси. Одновременно в другой лопастной мешалке производят перемешивание одной трети песка с водным раствором 3%-ной соляной кислоты (активизирующей добавкой из расчета ,6 в течение 25- 30 мин. Данное время является оптимальным для активизации поверхности зерен песка, т.е. повьш1ения его реакционной активности, что позволяет ускорить реакцию образования гидросиликатов кальция и тем самым сократить процесс тепловлажностной обработки.

Использование соляной кислоты большей концентрации ведет к разрушению гранул полистирола, а менее 3%-ной - к увеличению времени, пере- мепивания для активизации поверхнос- -ти зерен песка.

Затем в первой мешалке в течение 2-2,5 мин производят перемешивание всех компонентов, после чего массу заливают в перфорированные формы и производят формование в течение 1- 1 ,4 ч - времени, необходимого .для создания прочной структуры.

В закрытой перфорированной форме производят саморазогрев смеси за счет выделения энергии при гидратации извести, ее реакция с соляной кислотой и образование хлороокиси кальция. Температура прогрева смеси

47373 2

60-80 С. Процесс гидратации-сопровождается связыванием свободной воды (таким образом В/Т снижается до 0,4), что ведет к повышению прочности.

5 При температурах 70-80 С гранулы полистирола начинают проявлять свою реакционную способность, они, расширяясь и уплотняя смесь, отжимают избыточную влагу через перфорацию форм,

0 снижая В/Т до 0,3-0,25. Таким образом, создается структура, в основе которой лежат расширившиеся гранулы полистирола, которые обладают НИЗКОЙ теплопроводностью.

15 Соляная кислота нейтрализует гид- ратированную известь с образованием хлористого кальция, в присутствии которого растворимость свободной извести увеличивается. Эта известь,

20 переходя в раствор и гидратируяс ь, сорбируется на поверхности зерен песка и уже через 0,5 ч после начала прогрева начинается реакция образования гидросиликатов кальция. Это также

25 ведет к повьш1ению прочности изделий и позволяет сократить время изотермической вьщержки до 5 ч. Таким образом, вьщержка изделий более 1,4 ч нецелесообразна, так как не ведет

30 к улучшению свойств отформованного изделия, наоборот, прочность полуфабриката может снизиться за счет чрезмерного обезвоживания массы. Преждевременное (до 1 ч) раскры,, тие формы тоже ведет к снижению

прочности или разрушению материала, так как процессы гидратации и распи- рения гранул полистирола могут к тому времени еще не закончиться.

40

После формования изделия обладают

прочностью, достаточной для их тепловлажностной обработки по более жесткому режиму 1,5+5,2 ч, так как внутреннее напряжение, возникающее в массе, передается на гранулы полистирола и гасится, что позволяет быстрее производить подъем температуры (за 1,5 ч).д

50 . Процесс образования гидросиликатов кальция при тепловлажностной обработке ускоряется за счет увеличения растворимости извести и повышения реакционности кремнезема.

55 Уменьшение продолжительности изотермической вьщержки менее 5 ч ведет к снижению прочности изделий в виду незавершения процесса образо45

3

вания низкоосновных гидросиликатов кальция.

Увеличение времени изотермической выдержки так же может привести к сбросу прочности материала за счет перекристаллизации сили катньк новообразований. Таким образом , общее время цикла составит 9 ч 57 мин - 10 ч 17 мин. Предлагаемый способ за счет исключения операции вьщержки изделий тепловлажностной обработкой и сокращения времени автоклавирова- ния позволяет сократить общее время цикла.

Кроме того, использование эффекта самоуплотнения гранул полистирола и дополнительной активизации кварцевого песка позволяет повысить прочность и снизить теплопроводимость изделий.

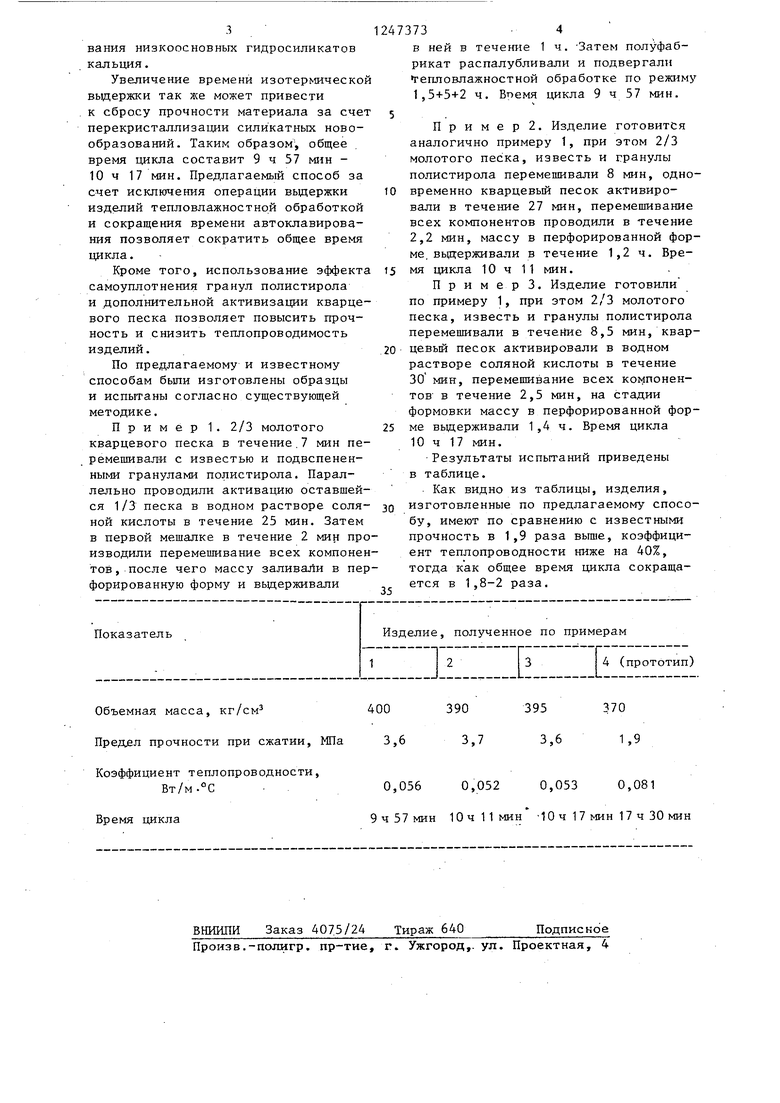

По предлагаемому и известному способам бьши изготовлены образцы и испытаны согласно существующей методике.

Пример 1. 2/3 молотого кварцевого песка в течение.7 мин перемешивали с известью и подвспенен- ными гранулами полистирола. Параллельно проводили активацию оставшейся 1/3 песка в водном растворе соляной кислоты в течение 25 мин. Затем в первой мешалке в течение 2 мин производили перемешивание всех компонентов , после чего массу заливаЛи в перфорированную форму и вьздерживали

Объемная масса, кг/см

Предел прочности при сжатии, МПа

Коэффициент теплопроводности, Вт/м.°С

Время цикла

ВНИИПИ Заказ 4075/24Тираж 640

Произв.-полигр, пр-тие, г. Ужгород,, ул. Проектная, 4

2473734

в ней Б течение 1 ч. Затем полуфабрикат распалубливали и подвергали гепловлажностной обработке по режиму 1,5+5+2 ч. Впемя цикла 9 ч 57 мин.

5

Пример 2. Изделие готовится

аналогично примеру 1, при этом 2/3 молотого песка, известь и гранулы полистирола перемешивали 8 мин, одно10 временно кварцевый песок активировали в течение 27 мин, перемешивание всех компонентов проводили в течение 2,2 мин, массу в перфорированной форме, выдерживали в течение 1,2 ч. Вре15 мя цикла 10 ч 11 мин.

П р и м е р 3. Изделие готовили по примеру 1, при этом 2/3 молотого песка, известь и гранулы полистирола перемешивали в течение 8,5 мин, квар20 цевьм песок активировали в водном растворе соляной кислоты в течение 30 мин, перемешивание всех компонентов в течение 2,5 мин, на стадии формовки массу в перфорированной фор25 ме выдерживали 1,4 ч. Время цикла 10 ч 17 мин.

Результаты испытаний приведены в таблице.

Как видно из таблицы, изделия,

0 изготовленные по предлагаемому способу, имеют по сравнению с известными прочность в 1,9 раза выше, коэффициент теплопроводности ниже на 40%, тогда как общее время цикла сокращается в 1,8-2 раза.

J

400 3,6

390 3,7

395 3,6

370 1,9

0,056 0,052 0,053 0,081 9 ч 57 мин 10ч11мин -10 ч 17 мин 17 ч 30 мин

Подпиское

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления легкобетонных изделий | 1987 |

|

SU1551704A1 |

| Сырьевая смесь для изготовления безобжигового заполнителя | 1986 |

|

SU1416464A1 |

| Бетонная смесь | 1990 |

|

SU1726436A1 |

| Способ изготовления полистиролбетонного изделия | 2018 |

|

RU2681036C1 |

| ГРАНУЛИРОВАННЫЙ КОМПОЗИЦИОННЫЙ ЗАПОЛНИТЕЛЬ НА ОСНОВЕ ОПОКИ ДЛЯ БЕТОННЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ И БЕТОННОЕ СТРОИТЕЛЬНОЕ ИЗДЕЛИЕ | 2013 |

|

RU2531501C1 |

| ГРАНУЛИРОВАННЫЙ КОМПОЗИЦИОННЫЙ ЗАПОЛНИТЕЛЬ НА ОСНОВЕ ДИАТОМИТА ДЛЯ БЕТОННОЙ СМЕСИ И БЕТОННОЕ СТРОИТЕЛЬНОЕ ИЗДЕЛИЕ | 2013 |

|

RU2530816C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО ВЯЖУЩЕГО, КОМПОЗИЦИОННОЕ ВЯЖУЩЕЕ ДЛЯ ПРОИЗВОДСТВА ПРЕССОВАННЫХ ИЗДЕЛИЙ АВТОКЛАВНОГО ТВЕРДЕНИЯ, ПРЕССОВАННОЕ ИЗДЕЛИЕ | 2011 |

|

RU2472735C1 |

| Сырьевая смесь для изготовления строительных изделий | 1976 |

|

SU730646A1 |

| ГРАНУЛИРОВАННЫЙ ЗАПОЛНИТЕЛЬ НА ОСНОВЕ ПЕРЛИТА ДЛЯ БЕТОННОЙ СМЕСИ, СОСТАВ БЕТОННОЙ СМЕСИ ДЛЯ ПОЛУЧЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ, СПОСОБ ПОЛУЧЕНИЯ БЕТОННЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ И БЕТОННОЕ СТРОИТЕЛЬНОЕ ИЗДЕЛИЕ | 2007 |

|

RU2358937C1 |

| ГРАНУЛИРОВАННЫЙ ЗАПОЛНИТЕЛЬ НА ОСНОВЕ КРЕМНИСТЫХ ЦЕОЛИТОВЫХ ПОРОД ДЛЯ БЕТОННОЙ СМЕСИ, СОСТАВ БЕТОННОЙ СМЕСИ ДЛЯ ПОЛУЧЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ, СПОСОБ ПОЛУЧЕНИЯ БЕТОННЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ И БЕТОННОЕ СТРОИТЕЛЬНОЕ ИЗДЕЛИЕ | 2007 |

|

RU2358936C1 |

| Способ изготовления теплоизоляционных изделий | 1975 |

|

SU545612A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| МАССА ДЛЯ ПРИГОТОВЛЕНИЯ ЯЧЕИСТОГО БЕТОНА | 0 |

|

SU366169A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1986-07-30—Публикация

1985-01-07—Подача