1

Изобретение относится к способу депарафинизации нефтяных дистиллятных фракций водным раствором карбамида и может быть использовано в нефтеперерабатыванхцей и нефтехимической S отрас.лях промышленности.

Известенспособ депарафинизации нефтяных фракций спиртовым раствором карбамида, при котором депарафинизацию осуществляют в присутствии раст- О ворителя - изопропилового спирта с температурой кипения 55-25с. Образовавшийся комплекс удаляют из обрабатываемого сырья отстоем и отмывают промывной фракцией 1150-180 С) 15 путем смешения и последующего отстоя, затем разлагают при нагревании до 55-70 С. Парафин направляют на отмывку от спирта, а затем в колонну для разгонки.Карбамид путем отстоя 20 освобождают от парафина и используют повторно tl.

Известен способ депарафинизации кристаллическим карбамидом, при котором в качестве активатора использу-25 ют метанол,в качестве разбавителя и промывного агента - фракцию бензина 70. 2.

Известен также способ карбсмидной депарафинизации нефтяных дистиллят- 30

ных фракций воднь1м раствором карбамида в присутствии хлористого метилена з.

В основу способа положено использование хлористого метилена в качестве активатора и растворителя процесса и извлечение карбамидом н-парафинов из дистиллятных фракций нефтей.

Процесс комплексообразования проводят при 20-35 с. Депарафинизацию осуществляют водным раствором карбамида в присутствии растворителя хлористого мети.лена. Соотношение сырье: .карбамидный раствор: растворитель - 1:1-2:5-7.

Отделение комплекса от фильтрата и его промывка растворителем от остатков фильтрата производят на фильтрах, работающих под давлением.

Отмытый комплекс разлагают на карбамид, возвращаемый в процесс, и н-парафины - целевой продукт.

Фильтрат после отмывки водой поступает на регенерацию растворителя в ряд ректификационных колонн. Растворитель возвращается в процесс, а депарафинированное дизельное топливо - в резервуары готового продукта.

. Недостатком известного способа является большая коррозия аппаратуры установки вследствие разложения хлористого метилена. При наличии аммиака (продукта разложения карбамида ) идет образование хлористого аммония, который обнаруживается в технологических потоках процесса и в виде отложений солей в аппаратуре установки.

Цель изобретения - упрощение способа за счет сокращения расхода дефицитного растворителя, уменьшения коррозии аппаратуры и предотвращения образования в ней солей.

Поставленная цель достигается тем, что в сопособе депарафинизации нефтяных фракций путем обработки их водным раствором карбамида в присутствии растворителя, содержащего хлористый метилен, отделения образовавшегося комплекса карбамида с н-парафинами от депарафинированного продукта, промывки комплекса растворителем и разложения его с выделением н-парафинов, используют растворитель, содержсцций хлористый метилен в смеси с нефтяной фракцией, имеющей температуру кипения 30-60°С, при их весовом соотношении 1:1 - 7,3.

Сущность способа заключается в следующем.

На стадию комплексообразования в качестве растворителя подают смесь хлористого метилена и нефтяной фракции ЗО-бО С или фракции 30-60 петролейного эфира. Соотношение хлористый метилен:нефтяная фракция 1:1 - 7, Т. Хлористый метилен, кроме того, являе ся активатором стадии комплексообраз вания (без хлористого метилена компл ксообразование не идет) и одновременно способствует лучшей грануляции комплекса.

Соотношение сырья: карбамидный раствор: растворитель (смесь хлористого метилена и нефтяной фракции), подаваемых на комплексообразование составляет 1:1,7:5-6.Процесс комплексообразования протекает при 30-35 С. После отделения комплекс подвергают промывке регенерированным растворителем - смесью хлористого метилена и нефтяной фракции (или одной фракцией ).

Затем отмытый комплекс разлагают (на карбамид, возвращаемый в процесс, и н-парафины - целевой продукт.

Фильтрат отмывают водой и подают на регенерацию растворителя в рек- тификационные колонны. Растворитель (смесь хлористого метилена и нефтяной фракции ) возвращают в процесс, а депарафинированное дизельное топливо - в резервуары готового продукft

Пример 1. Проводят реакцию

комплексообразования дизельной фракции ставропольской нефти 76%-ным водным раствором карбамида. В качестве растворителя используют смесь 5 хлористого метилена и нефтяной фракции с температурой кипения 30-60 С при соотношении 0,35:0,65. Соотноше«ние сырье: карбамидный раствор:

растворитель - 1:1,7:5,0. Реакцию 0 проводят в лабораторном реакторе при в течение 1 ч. Полученный комплекс промывают смесьгэ хлористого метилена и нефтяной фракции. Соотношение хлористый метилен:нефтяная фракция для промывки комплекса то же, что и для реакции комплексообразования. Отбор парафина составляет 19,4% от сырья, содержание в парафине налканов 96,% и ароматики 0,4%.

Пример 2,При проведении реакции комплексообразования 76%-ным водным раствором карбамида в качестве разбавителя суспензии применяют хлористый метилен Температура реакции , продолжительность 1 ч.Температура 5 реакции 35 С, продожительность 1 ч. Соотношение сырье: карбамидный раствор: хлористый метилен 1:1,7:5,0. Полученный комплекс промывают нефтяной фракцией. В результате получают 0 парафин - 20,5% от сырья. Содержание н-алканов в парафине 96,7%, ароматических углеводородов - 0,33%.

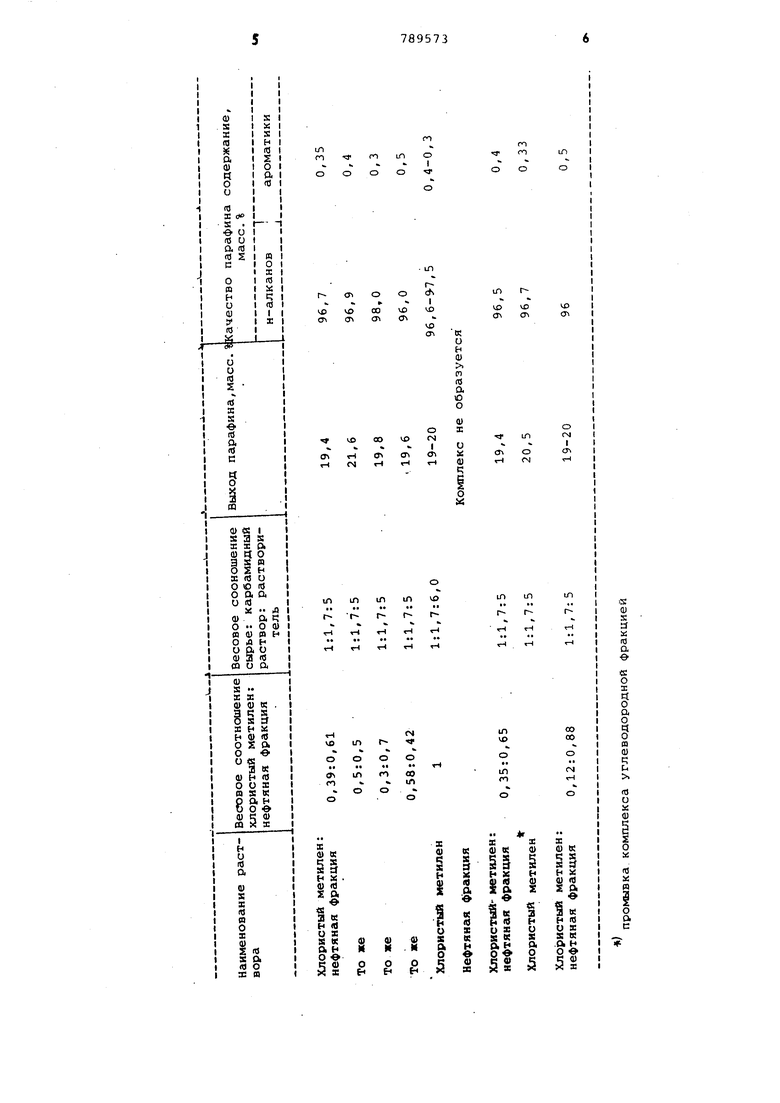

В таблице приведены результаты. способа при различном соотношении хлористого метилена и нефтяной фракции, выкипающей при ЗО-бО С.

Из сравнения данных, приведенных в таблице, видно, что расход хлористого метилена по известному способу на 30-50% ниже, чем по предлагаемо 0 му способу при этом выход парафина от сырья и его качество практически не изменяются.

Формула изобретения

Способ депарафинизации нефтяных фракций путем обработки их водным раствором карбамида в присуствии растворителя, содержащего хлористый метилен, отделения образовавшегося комплекса карбамида с н-парафинами от депарафинированного продукта, промывки комплекса растворителем и разложения его с выделением н-парафинов отличающийся тем, что, с целью упрощения способа , используют

растворитель, содержащий хлористый метилен в смеси с нефтяной фракцией, имеющей температуру кипения ЗО-бО С, при их весовом соотношении 1:1 - 7,3.

Источники информации, принятые во внимание при экспертизе

1.Усачев В,В. Карбамидная депарафинизация, Химия, 1967, с. 144145,

2.Там же, с. 140-142.

3.Патент ФРГ 1470550,

кл. 238, 2/01, опублик. 1971 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения @ -парафинов | 1982 |

|

SU1033529A1 |

| Способ получения н-парафинов | 1979 |

|

SU954414A1 |

| Способ депарафинизации нефтепродуктов | 1976 |

|

SU789571A1 |

| Способ получения жидкого парафина | 1980 |

|

SU988857A1 |

| Способ депарфинизации нефтепродуктов | 1976 |

|

SU702069A1 |

| Способ получения н-парафинов | 1981 |

|

SU1011674A1 |

| Способ депарафинизации нефтепродуктов | 1976 |

|

SU789572A1 |

| Способ депарафинизации дистиллятных нефтепродуктов | 1981 |

|

SU1247405A1 |

| Способ депарафинизации нефтепродуктов | 1979 |

|

SU952950A1 |

| Способ депарафинизации дистиллятных нефтепродуктов | 1979 |

|

SU1070149A1 |

Авторы

Даты

1980-12-23—Публикация

1977-03-29—Подача