Изобретение относится к обработке металлов давлением, а именно к конструкциям штампов для гидростатического вьодавливания полостей в заготовках из труднодеформируемых материалов.

Цель изобретения - повьшение надежности работы.

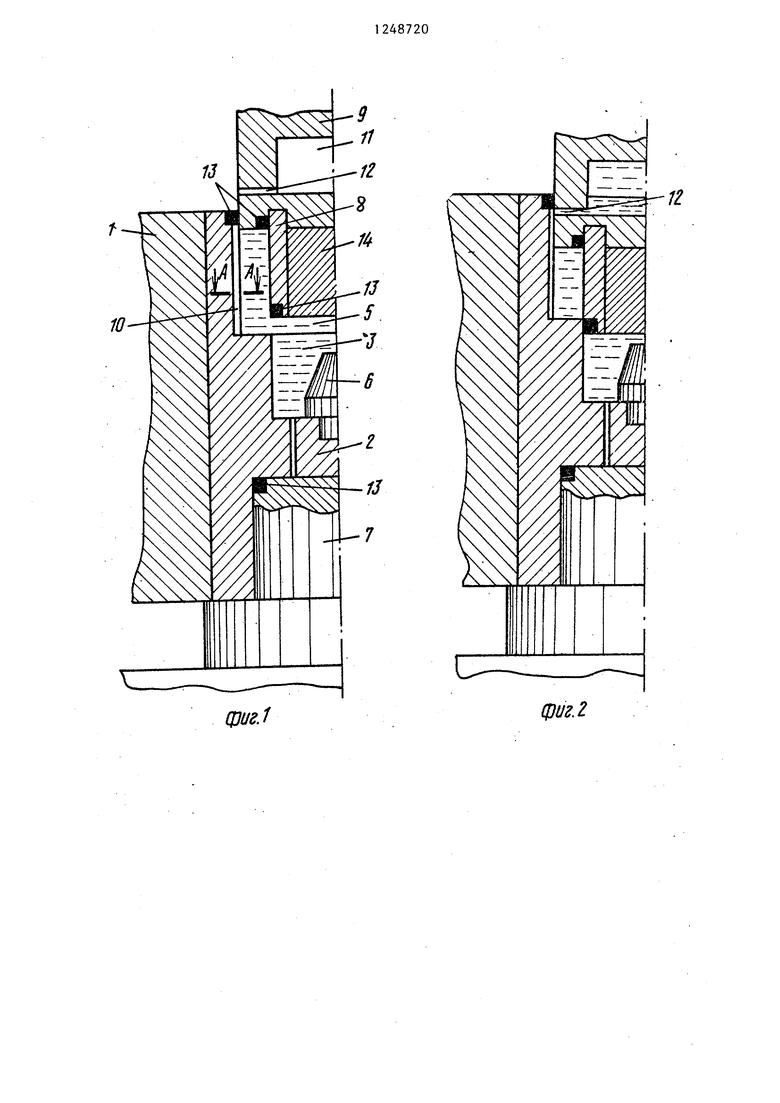

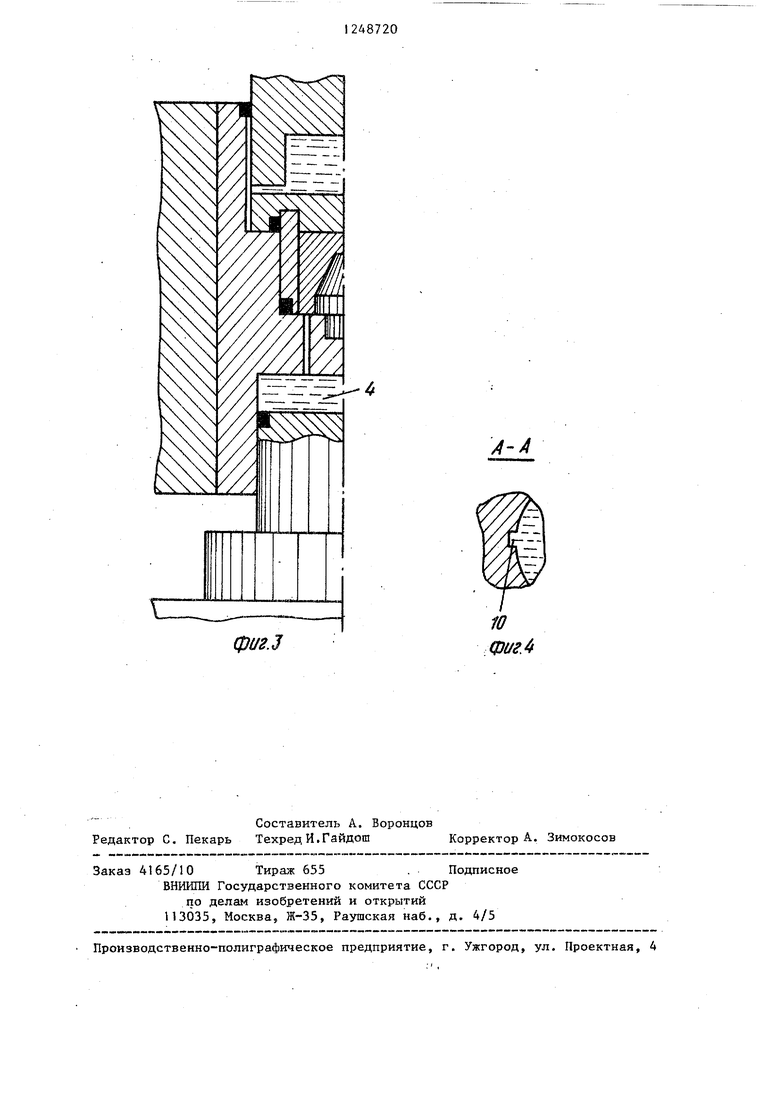

На фиг. 1 представлен штамп в исходном состоянии; на фиг, 2 - то же, во время рабочего хода; на фиг.З то же, в конце рабочего хода; на фиг. 4 - разрез.А-А на фиг. 1.

Штамп содержит (фиг. 1) ; много-т слойный бандажированный контейнер 1 с внутренней поперечной перегородкой 2, образующей сообщающиеся каме ру 3 высокого давления меньшего поперечного сечения и камеру 4 высокого давления большего поперечного сечения (фиг. З), с цилиндрической ступенью 5, вьтояненной со стороны входного участка камеры 3 меньшего сечения и имеющей диаметр больше диаметра камеры 4 большего поперечного сеченця. Внутри камеры меньшего сечения установлен луансон 6, закрепленный в перегрродке 2. В камеру 4 большего сечения входит плунжер 7, а в камеру 3 меньшего сечения - приемник 8, закрепленный на плунжере 9. По образующим цилиндрической ступени 5 вьшолнены пазы 10 (фиг, 4). В плунжере 9 вьшолнена компенсационная полость 1I, сообщающаяся каналами 12 (фиг. 2) с полостью цилиндрической ступени 5. Герметизация камер производится уплотнениями 13.

Штамп работает следующим образом В рабочую камеру устанавливают и закрепляют пуансон 6, а затем заполняют рабочую камеру и камеру сжатия рабочей жидкостью. В приемнике 8 размещают заготовку 14, затем приемник закрепляют на плунжере 9, который вводят в цилиндрическую ступень 5.

При приложении нагрузки пресса плунжер сжимает рабочзоо жидкость внутри штампа. Так как площадь плунжера 9 больше площади камеры 4 большего сечения, контейнер 1 не может

перемещаться вверх и не препятству- ет созданию необходимого давления (фиг. 1).

В начале рабочего хода (фиг. 2)

приемник В входит в камеру 3 меньшего сечения, отсекая ее от цилиндрической ступени 5, Прн этом в камере 3 сохраняется давление жидкости, достаточное для пластического де- формирования обрабатываемых материалов, т.е. штамп гарантированно обеспечивает создание рабочего давления жидкости до начала выдавливания. В следующий момент компенсаци5 онная полость 11 в плунжере 9 соединяется посредством канала 12 и пазов 10 с.цилиндрической ступенью 5, откуда рабочая жидкость по мере движения толкателя вниз .вытесняется в

0 компенсационную полость 1. Одновременно с этим рабочая жидкость поступает в камеру 4 большего сечения, и поскольку ее диаметр больше диаметра камеры 3, начинается движение

5 контейнера 1 с установленным в нем пуансоном 6 навстречу заготовке 14. При этом будет происходить внедрение пуансона в Материал заготовки и оформление полости. С ростом глубины

0 внедрения пуансона и ростом сопротивления деформированию будет происходить возрастание давления жидкости в рабочей камере и камере противодавления, что обеспечит возрасуг тание величины гидростатического обжатия заготовки и усилия выдавливания. По окончании рабочего цикла (фиг. 3) на контейнер 1 устанавливают вьшрессовочную обойму (не пока0 зана) и производят ее нагружение. При этом рабочая жидкость из камеры 4 будет выдавливаться в камеру 30,выталкивая заготовку совместно с приемником и толкателем. После того, как

4J приемник не будет препятствовать со- общению цилиндрической ступени и камеры 3, рабочая жидкость из компенсационной полости 11 будет перетекать в цилиндрическую ступень 5.

5Q После удаления заготовки из при- емника цикл работы может быть повторен.

/;

12

фиг.1

фиг. г

фив.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для гидростатического выдавливания полостей в заготовках | 1988 |

|

SU1696078A1 |

| Штамп для изготовления изделий из труднодеформируемых материалов | 1980 |

|

SU1016014A1 |

| Штамп для получения заготовок изделий с осевой полостью | 1988 |

|

SU1703237A1 |

| Штамп для выдавливания полостей в заготовках из труднодеформируемых материалов | 1987 |

|

SU1466867A1 |

| Устройство для гидростатического выдавливания полостей в заготовках | 1985 |

|

SU1294445A1 |

| Штамп для выдавливания полых деталей | 1987 |

|

SU1503963A1 |

| Штамп для прямого выдавливания изделий | 1990 |

|

SU1750836A1 |

| Устройство для гидропрессования штучных заготовок | 1987 |

|

SU1581451A1 |

| Устройство для штамповки деталей | 1986 |

|

SU1357111A2 |

| Штамп для прямого выдавливания | 1978 |

|

SU871980A1 |

| Штамп для изготовления изделий из труднодеформируемых материалов | 1980 |

|

SU1016014A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-08-07—Публикация

1984-08-10—Подача