.1

Изобретение относится к усовершенствованному способу получения вторичного бутилового спирта (ЗБС), находящего применение в качестве растворителя, ког шонента моторных топлив., а также для с -1нтеза метил- этилкетона.

Цель изобретения - упрощение процесса s снижение количества сточньш вод и повьшение выхода целевого продукта достигается адсорбцией бути-- ленсодержащего газа - побочного продукта процесса получения: ВВС гидратацией бутиленсодержащего сырья (В присутствии серной кислоты - циркулирующим в системе регенерированным органическим слоем, являющимся кубовым отходом стадии вьзделенг-ю ректификацией из органического слоя н-бутиленов и фракции ВВС, при соотношении регенерированного органи- ческого слоя и н-бутиленов 4,2-23:1 и температуре 8-40 С.

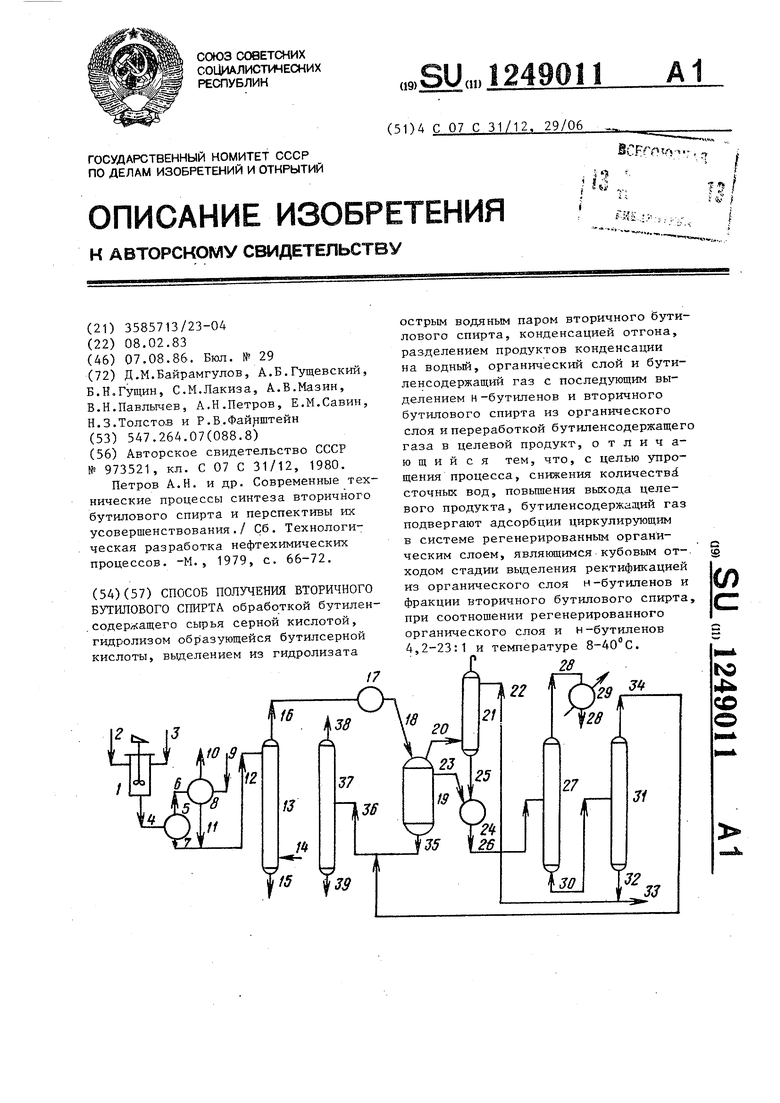

На чертеже изображена схема, поясняющая получение ВВС.

В реакторный блок 1 получения бутилсерной кислоты (БСК) подают сырье 2; содержащее 35-85% м-бути- ленов, н- и wiO 6yTaH и другие примеси и 74-85%-ньй раствор 3 серной кислоты. Реакционная смесь 4 поступает в отстойник 5, где разделяется на органическую (отработанную) фракцию 6 и фракцию 7 БСК. Отработанная фракция поступает в промывную емкость 8,, куда на промывку отработанной фракции подают воду 9, Промытую отработанную фракцию 10 перерабатывают известными способами, а про- мьтную воду 11 смешивают с фракцией БСК (поток 7). При этом происходит гидролиз БСК и образуется ББС, Полученный гидролизат 12 подают в верхнюю часть гидролизно-отпарной колонны 13, а в низ этой колоннь; подают острый водяной пар .14, Из Н1 окней части гидролизно-отпарной колонны 1 выводят отработанную серную кислоту 15. Парогазовая смесь 16 - отгок из гидролизно-отпарной колонны 13 поступает в холодильник-конденсатор 17 из которого конденсат вместе с газом (преимущественно и-бутилены) и парами ВВС и воды (поток 18) пос- тупает в сборник 19 конденсата. В сборнике конденсата происходит отделение жидкости от газа. Жидкость в сборнике конденсата разделяется на

901J2

две фазы на водно спиртовьй и органический слой (ос).

Газ - н -бутилены, содержащие пары спирта и воды (поток 20) подают

5 в абсорбер 21, орошаемый регенерированным органическим слоем (РОС). В абсорбере, работаюл-ем при атмосферном давлении, проигходит полное растворение Н-бутиленов, а также

О .паров ВВС и воды в РОС. При этом

получают насьпценный органический слой (НОС). Из сборника 19 конденсата ОС 23 подают в емкость-смеситель 24. В эту же емкость поступает НОС 25 из

нижней части абсорбера 21. Полученная таким путем смесь (поток 26) поступает в ректификационную колонну 27 выделения возвратных бутиленов, работающую при давлении 4-6 атм,

iO чтобы обеспечить к-онденсацию отгоняемых в этой колонне н-бутиленов 28 в холодильнике 29, охлаждаемом оборотной водой. Сконденсированные

н-бутилены 28 направляют в реакторный

уг

блок 1 получения БСК. Кубовьй продукт 30 ректификационной колонны выделения возвратных буТиленов направляют в ректификационную колонну 31 выделения ВВС. Кубовый продукт этой

30 колонны - РОС 32 - делят на два потока. Большую часть (поток 22) охлаждают до 8-40 с и подают на орошение абсорбера 21. Избь точное по балансу количество РОС (поток 33) вьгоодят

3S из системы. Дистиллят 34 ректификационной колонны 31 вьщеления ВВС конденсируют и подсоединяют к водному раствору ВВС (поток 35), который выводят из сборника 19 конденсата. По40 лз/ченную смесь 36 направляют в ректификационную колонну 37 отгонки азеотропа BBCj в которой в качестве дистиллята (поток 38) отбирают водный азеотроп ВВС, содержащий около 30%

45 воды. Азеотроп ВВС при необходимости направляют на очистку от цримесей и осушку известными способами. Из нижней части колонны 37 отгонки азеотропа ВБС выводят сточную воду 39.

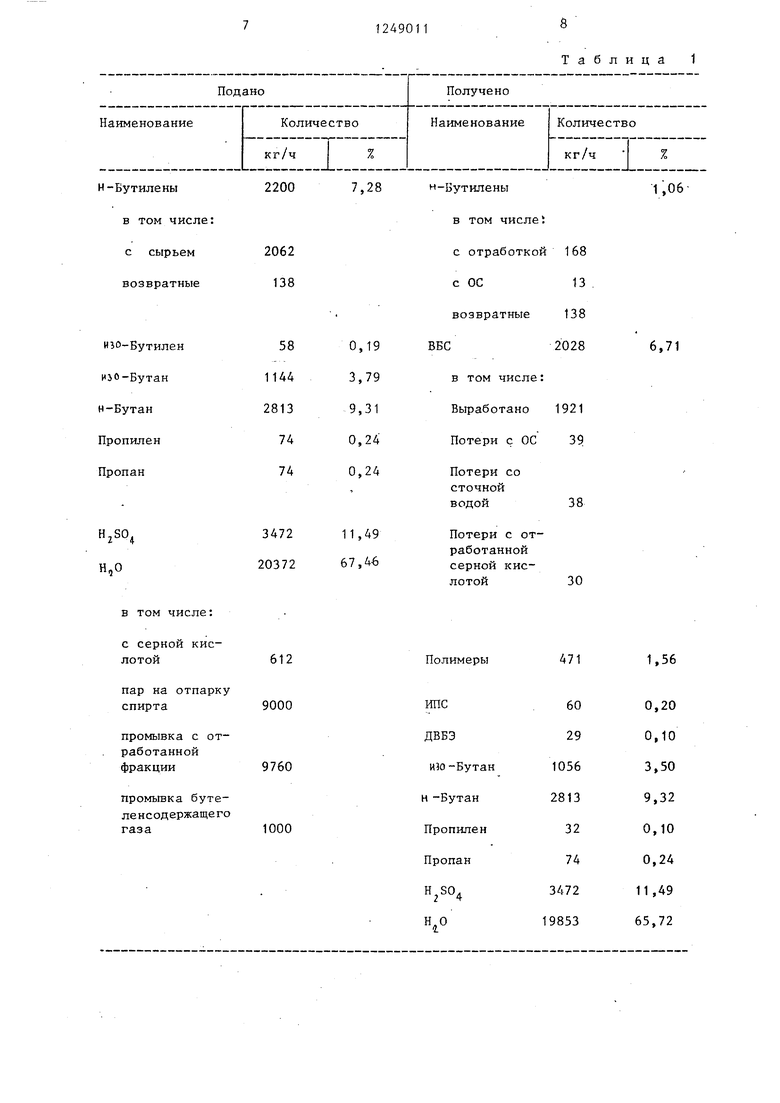

50 Пример 1 (известньй). В реакторный блок получения ВСК подают сырье в количестве 6363 кг/ч, в том числе, кг/ч: н-бутилены 2200; нзо -бутилен 58; изо и и -бутан

55 3957; пропилен 74; пропан 74; 85%-ная серная кислота 4084, содержащая , 3472 кг/ч; Н,0 612 кг/ч. Взаимодействие бутиленов с серной кислотой происходит при 30-45°с и при давлении 8-10 атм. Реак1т 1онная смесь в количестве 10447 кг/ч - отработанная фракция в количестве 4626 кг/ч в том числе, кг/ч: н-бутилены 168; j полимеры 397; изл- и н-бутан 3869; H.SOj связанная 49; и-бутштены связанные 28; Н,0 9; пропилен 32; пропан 74,и фракция БСК в количестве 5821 кг/ч,в том числе, кг/ч: Н/,30. 10 свободная 323; связанная 3100; HjO 603, и -бутилены связанные 1714; полимеры растворенные 39; пропилен связанный 42. Отработанную фракцию промывают водой в количестве f5 9760 кг/ч, при этом получают промытую отобранную фракцию в количестве . 4560 кг/ч, в том числе, кг/ч: н-бутилены 168; 7; полимеры 397; изо - и н -бутан 3869; 13; про- 20 пилен 32; пропан 74, которую направляют на дальнейшую переработку и промьгоную воду в количестве 9826 кг/ч, в том числе, кг/ч: 9747; ВВС 37; 42, которую смешивают с фрак- 25 цией БСК. При этом от фракции БСК отделяют полимеры в количестве 39 кг/ч, которые вьгеодят из системы, (И получают, гидролизат в количестве 15608 кг/ч, в том числе, кг/ч: ВБС 30 ,2273; H,SO 3465; 9781, изопро- ,пиловый спирт (ИПС) 60; ди-втор - i-бутиловый эфир (ДВБЭ) 29.

Процесс гидролиза БСК проходит при 30-50 С. Гидролизат подают в верхнюю 15. часть гидролизно-отпарной колонны, работающей при 100-125 С.и при атмосферном давлении. В низ гидролизно- отпарной колонны подают острый водяной пар в количестве 9000 кг/ч. Из 40 нижней части гидролизно-отпарной колонны отбирают отработанную серную кислоту в количестве 9930 кг/ч, в том числе, кг/ч: HjSO 3465; 6435; органические примеси 30. Из 45 верха гидролизно-отпарной колонны отбирают 14678 кг/ч парогазовой смеси, в том числе, кг/ч: ВБС 1998; н-бутилена 151; 12405; полимеры 35; ИПС 60; ДВБЭ 29.50

Парогазовую смесь - отгон из гидролизно-отпарной колонны - подают в холодильник-конденсатор, из которого конденсат вместе с газом поступает в сборник конденсата. В сборнике кон- 55 денсата происходит отделение жидкости от бутиленсодержащего газа, который в количестве 164 кг/ч, в том чиcлeJ

кг/ч: н-бутилены 138; ВБС 18; Н,0 8, из сборника конденсата направляют в абсорбер, куда также подают химочи щенную воду в количестве 1000 кг/ч. В абсорбере происходит отмывка бутиленсодержащего газа ВБС и конденсаци больщей части водяных паров. При это получают промьтную воду в Количестве 1023 кг/ч, в том числе: НО 1005 и ВБС 18. Жидкость в сборнике конденсата разделяют на две фазы - на водно- спиртовой и отслаивающийся над ним ОС. ОС в количестве 130 кг/ч, в том числе, кг/ч: н-бутилены 13; полимеры 35; ДВБЭ 29; ВБС 39; 14, выводят из системы водно-спиртовой слой, ВЫХОДЯЩ1Ш из сборника конденсата, в количестве 14384 кг/ч, в том числе, кг/ч: 12383; ВБС 1941; ИПС 60, смешивают с промывной водой, выходящей из абсорбера, при этом получают смесь в количестве 15407 кг/ч, в том числе, кг/ч: ВБС 1959; ИПС 60; 13388. Эта смесь поступает в реакционную колонну отгонки азеотррпа ВБС, в которой получают дистиллят в количестве 2821 кг/ч в том числе, кг/ч: ВБС 1921; ИПС 60; HjO 840, и сточная вода в количестве 12286 кг/ч, в том числе, кг/ч: 12548; ВБС 38. Влажные возвратные бутилены, выходящие из абсорбера в количестве 141 кг/ч, в том числе, кг/ч: н-бутилены 138; Н 0 3, поступают в осушитель с СаС1,,где из газа удаляются водяные пары, а осушенные н-бутилены в количестве 138 кг/ч поступают В аммиачньп холод1-шьник, где происходит их конденсация. Скон- денсировавши еся возвратные бутилены направляют в реакторный блок получения БСК. В результате получают ВБС в количестве 1921 кг/ч. В табл. 1 приведен материальньгй баланс получения ВБС по примеру 1.

Пример 2 (предлагаемый). Первоначальные операции, связанные с получением конденсата с газом, насыщенным парами ВБС и (поток 18), в том числе количества и составы потоков, одинаковы с описанными в при-г мере 1. н-Бутиленсодержащий газ (поток 20) в количестве 164 кг/ч, ВБС 18 кг/ч, НО 8 кг/ч из сборника 19 конденсата направляют в абсорбер, куда также подают РОС в количестве 588 кг/ч. В абсорбере при 8 с и атмосферном давлении происходит полное

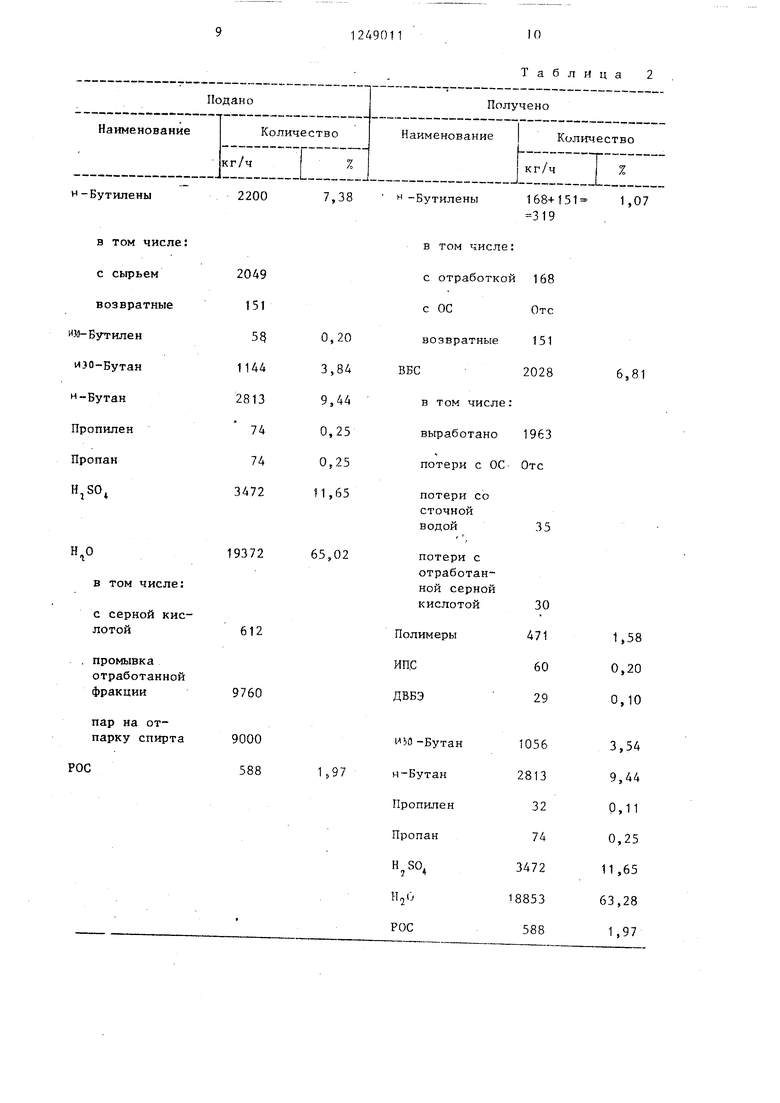

растворение (поглощение) бутиленов и паров ВВС, и Нз,0 в РОС. НОС в количестве 752 кг/ч, в том числе, кг/ч н-бутилены 138; ВВС 18; Н,0 8;, РОС 5889 из нижней части абсорбера поступает в емкость-смеситель 24„ В эту же емкость поступает ОС 23 из сборника конденсата в количестве 130 кг/ч в том числе, кг/ч: я-бутилены 13; ВВС 39| ДВБЭ 29; полимеры 35; Н,0 14 Полученная смесь (поток 26) в количестве 882 кг/ч, в том числе, кг/ч: м-бутилены 151; ВВС 57; Н,,0 22; ДВБЭ 29; полимеры 35; РОС 588, поступает в ректификационную колонну вьщеления возвратных бутиленов.,В ней при давлении 5-6 атм и при температуре верха А5-60 С отгоняют 151 кг/ч возвратных бутиленов, которые после охлаждения оборотной водой конденсируют и возвращают в реакторный блок получения век. Кубовый продукт этой колонны в количестве 731 кг/ч, в том числе, кг/ч: ВВС 57; Н,0 22; ДВБЭ 29; полимеры 35; РОС 588, подаю в ректификационную колонну выделения ВВС 5 работающую при атмосферном давлении и температуре верха 90-100 С. Дистиллят этой колонны в количестве 108 Kr/4j в том числе, кг/ч: ВВС 57; 22; ДВВЭ 29, смешивают с водным раствором ВВС 35 из сборника 19 конденсата, при этом получают смесь в количестве 14492 кг/ч , в том числе, кг/ч: ВВС 1998; ИПС 60; ДВВЭ 29; 12405. Эта смесь поступает в колонну 37 отгонки азеотропа ВВС. В этой колонне в качестве погона получают водный азеотроп ВВС в коли- че стве 2908 кг/ч, в том числе, кг/ч: ВВС 1963; ИПС 60; 856; ДВВЭ 29, которьй при необходимости направляют на обезвоживание и очистку. С низу этой Колонны отводят стоячую воду в количестве 11584 кг/ч, в том числе, кг/ч: ВВС 35, 11548. В табл. 2 рриведен материальньй баланс получения ВВС по предлагаемому способу.

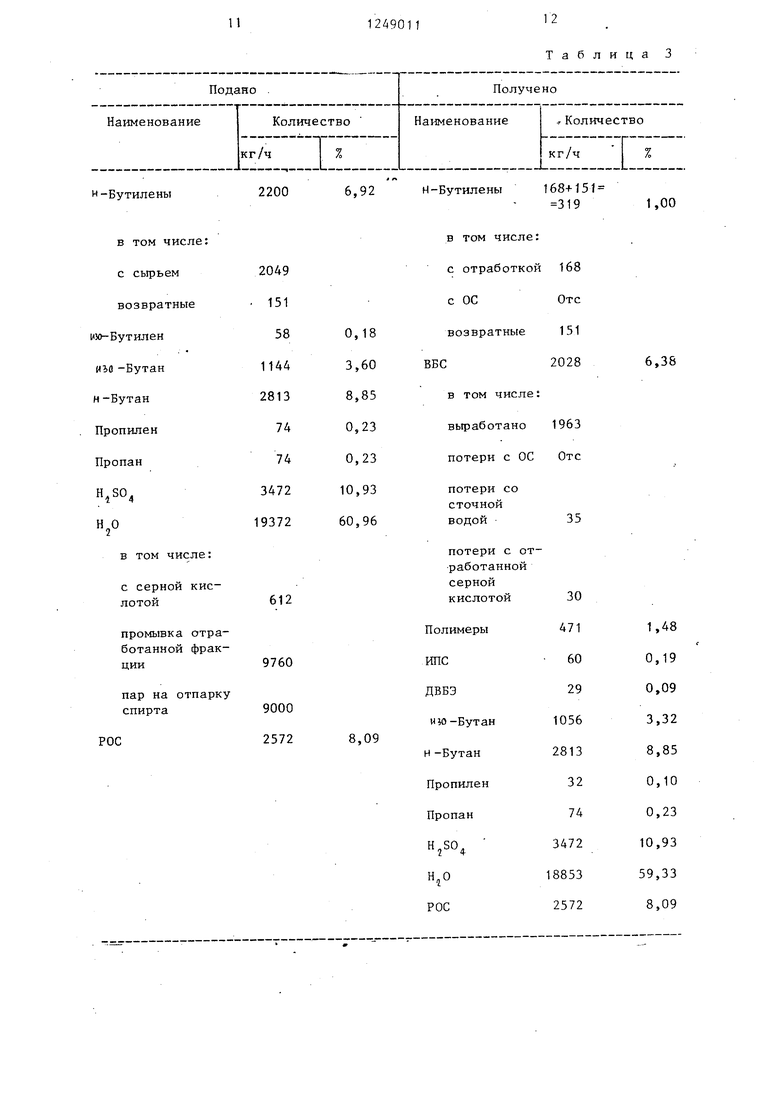

Пример 3 (предлагаемый). Все операции, связанные с получением ББС и последующей утилизацией н-бутиленов и ВВС, содержащихся в газе и в ОС, аналогичны описанным в примере 2 с ;теми отличиями, что поглощение бути- ленов ВВС и из бутиленсодержа|цего газа в абсорбере осуществляют при 40 С и при подаче в абсорбер РОС в количестве 2572 кг/ч. В табл. 3 приведен материальный баланс получения ВВС по предлагаемому способу при указанных условиях.

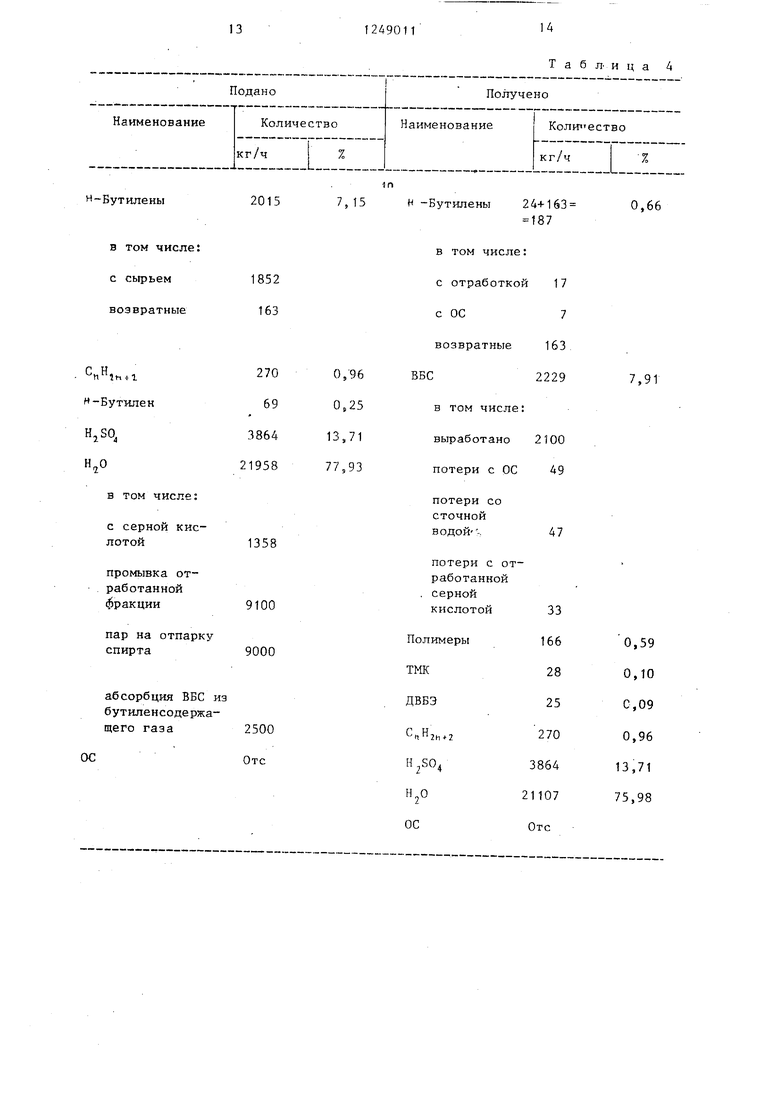

Пример 4 (известный). Все операции, связанные с получением ВВС и последующей утилизацией н -бутиленов и ВВС, содержащихся в газе, аналогичны описанным в примере 1 со следующими отличиями.

В качестве сьфья используют смесь имеющую следующий количественный состав, кг/ч: н -бутилены 2015; иго-бутилен 69; С 2,.2 270. Поглощение бутиленов в реакторном блоке получения век осуществляют 75%-ной серной кислотой в количестве 5222 кг/ч, в том числе, кг/ч: 3864; 1358. В абсорбер поступает бутилен- содержащий газ следующего количественного состава, кг/ч: н-бутилены 163; ВВС 55; 235. На отмывку ВВС из этого газа в абсорбер подают хим- очищенную воду в количестве 2500 кг/ч

В сборнике конденсата получают ОС имеющий следующий количественный состав, кг/ч: н-бутилены 7; ВВС 49; ДВБЭ 25; полимеры 39; 20, В табл. 4 приведен материальный баланс получения ВВС при этих условиях.

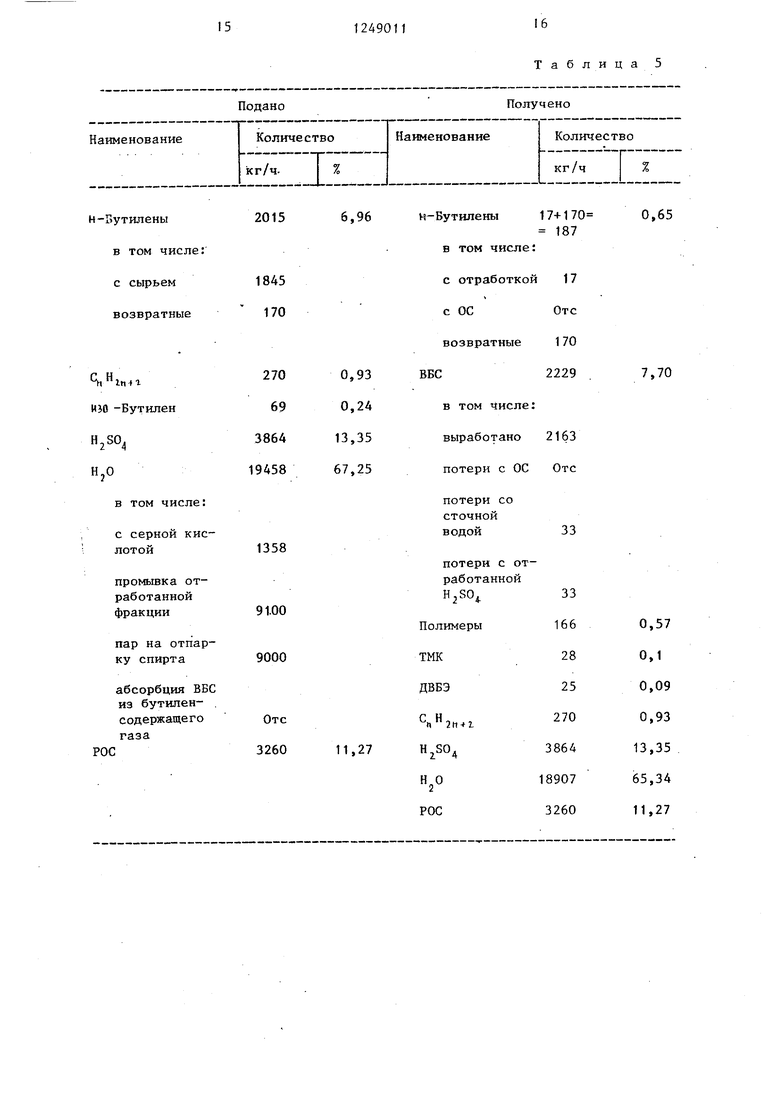

Пример 5 (предлагаемьш). Первоначальные операции, связанные с получением конденсата с газом, насыщенном парами ВВС и (поток 18), в том числе количества и составы потоков, одинаковы с описанными в примере 4. Дальнейшие операции, связанные с утилизацией Н -бутиленов и ВВС, содержащихся в бутиленсодер- жащем газе, выходяи е.м из сборника 19 конденсата и в ОС, аналогичны описанным в примерах 2 и 3 с тем отличием, что в абсорбер 21 подают РОС в количестве 3260 кг/ч. В табл. 5 приведен материальный баланс получения ВВС по предлагаемому способу при ЭТ1ГХ условиях.

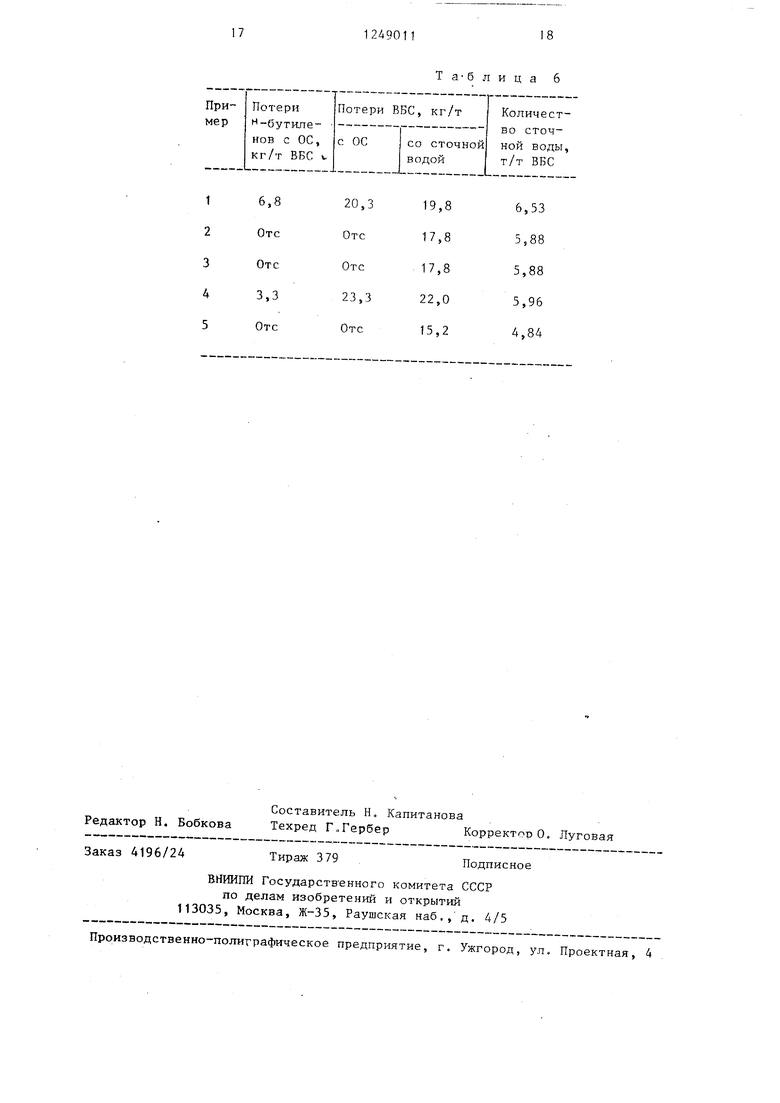

В табл. 6 приведены сравнительные показатели по потерям Н-бутиленов, ВВС, ОС со сточными водами и по количеству сточных вод ,при получении ВВС известным и предлагаемым спосо- б ами.

в том числе:

в том числе:

с серной кислотой

пар на отпарку

спирта

промывка с отработаннойфракции

промывка буте- лене од ержаще го газа

Таблица 1

в том числе с отработкой 168 с ОС13

возвратные 138 ВВС2028

в том числе Выработано Потери с ОС

Потери со

сточной

водой

Потери с отработаннойсерной кислотой

Полимеры

471

1,56

Таблица 3

н Вутилены

2015

7И5

в том числе:

с серной кислотой

промывка отработанной(фракции

пар на отпарку

спирта

абсорбция ВВС из

бутштенсодержащего газа 2500

ОСОтс

Таблица 4

К -Бутилены

24+163 187

0,66

в том числе:

с отработкой17

с ОС7

возвратные163,

ВС2229 в том числе:

выработано2100

потери с ОС49

потери со сточной

в о дои % 47

потери с отработанной. серной

7,91

Подано

И-Бутилены

в том числе: с сырьем возвратные

MJO -Бутилен

HjO

в том числе:

с серной кислотой

промывка отработаннойфракции

пар на отпар- ку спирта

абсорбция ВВС из бутилен- . содержащего газа

РОС

2015

1845 170

270 69

3864 19458

1358

91.00 9000

Отс 3260

6,96 и-Бутилены17+170

187 в том числе:

с отработкой 17

с ОСОтс

возвратные170

0,93 ВБС2229

0,24 в том числе:

13,35 выработано2163

67,25 потери с ОСОтс

потери со

сточной

водой33

потери с отработанной

Полимеры166

ТМК28

ДВБЭ25

С„Н,,,,270

11,27

Н О18907

РОС3260

Таблица 5

Получено

0,65

7,70

0,57

0,1

0,09

0,93 13,35 65,34 11,27

Редактор Н. Бобкова

Составитесь Н Капитанова

Техред Г.Гербер Корректоре. Луговая

Заказ 4196/24

Тираж 379

ВНИИПИ Государств енного комитета СССР

по делам изобретенш и открытий 113035, Москва, Ж-35, Раушская наб., д, 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Та-блица 6

Подписное

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выделения вторичного бутилового спирта | 1987 |

|

SU1532555A1 |

| Способ получения вторичного бутилового спирта | 1980 |

|

SU973521A1 |

| СПОСОБ РАЗДЕЛЕНИЯ ГАЗОВ В ПРОЦЕССЕ КАТАЛИТИЧЕСКОГО КРЕКИНГА БЕНЗИНОВОГО НАПРАВЛЕНИЯ | 2012 |

|

RU2479620C1 |

| Способ выделения бутадиена и бутиленов | 1983 |

|

SU1159916A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВТОРИЧНОГО БУТИЛОВОГО СПИРТА | 2001 |

|

RU2206560C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВТОР-БУТИЛАЦЕТАТА | 2001 |

|

RU2199521C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ (ВАРИАНТЫ) | 2001 |

|

RU2186829C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО КОМПОНЕНТА АВТОМОБИЛЬНЫХ БЕНЗИНОВ | 2008 |

|

RU2385856C2 |

| Способ выделения бутиленов из бутанбутиленовой фракции | 1974 |

|

SU701982A1 |

| СПОСОБ ПЕРЕРАБОТКИ ДРЕВЕСИНЫ ЛИСТВЕННИЦЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2135510C1 |

| Способ получения вторичного бутилового спирта | 1980 |

|

SU973521A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Петров А.Н | |||

| и др | |||

| Современные технические процессы синтеза вторичного бутилового спирта и перспективы их усовершенствования./ Сб | |||

| Технологическая разработка нефтехимических процессов | |||

| -М., 1979, с | |||

| Приспособление для соединения пучка кисти с трубкою или втулкою, служащей для прикрепления ручки | 1915 |

|

SU66A1 |

Авторы

Даты

1986-08-07—Публикация

1983-02-08—Подача