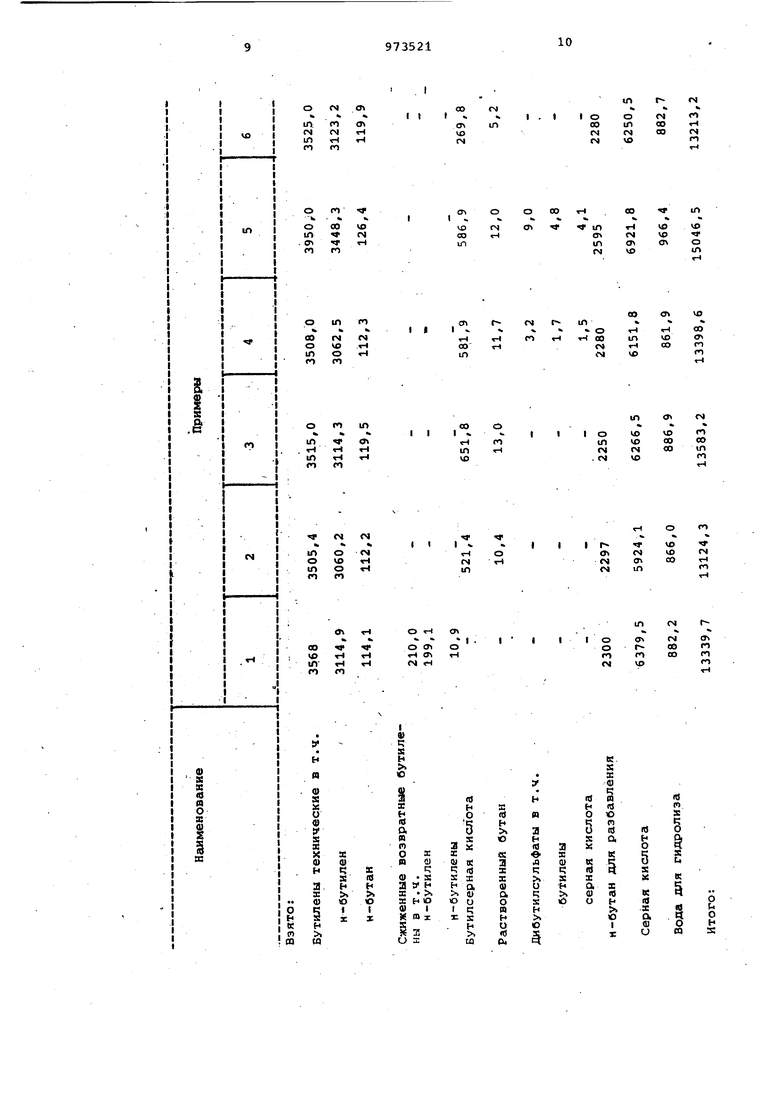

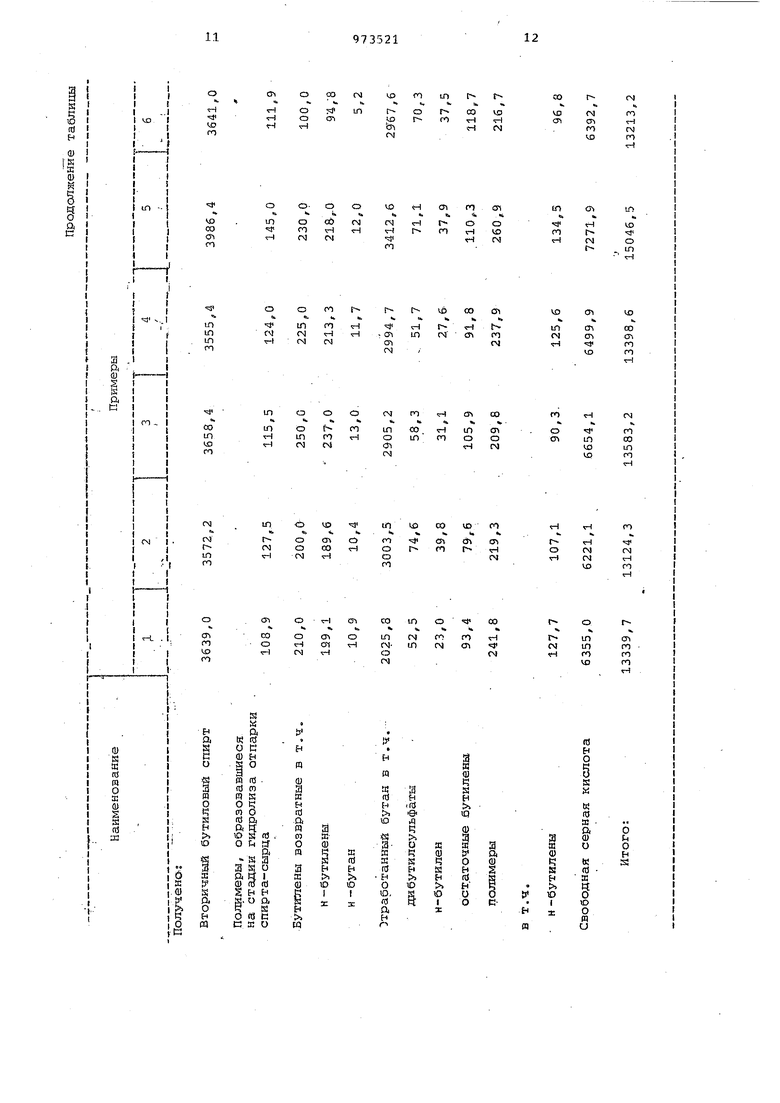

В качестве сырья используют технические и возвратные бутилены, а для разбавления н-бутан. Технические бутилены из емкости после смешения с возвратными насосом пол давлением 8,0-8,5 ат.и подают в первый , где смешиваются с серной кислотой, поступающей со вто рой ступени сульфирования, н-бутаном Продукты реакции, содержащие бутилсерную и серную кислоты, бутан и непрореагировавшие бутилены, после охлаждения в холодильнике направляют во второй реактор где их смеши1вают со свежими бутиленами и бутаном, подаваемыми во второй реактор. Продукты реакции из второго реактор охлаждают и подают в отстойник, где разделяются на два сдоя. Нижний кис лотный слой , представляющий собой смес бутилсерной и непрореагировавшей серн кислот, поступает на гидролиз. Верхний углеводородный слой, представляющий собой смесь бутана с примесью бутиленоВг полимеров и дибутилсульфатов, образовавшихся в процессе сульфирования, паправляют на вторую ступень сульфирования в третий реактор, где его смешивают со свежей серной кислотой. Продукты реакции охлаждают и подают в четвертый реактор, где в резульТате дополнительного перемешивания извлекаются оставшиеся бутилены. Продукты реакции после охлаждения подают в отстойник, где разделяются на два слоя. Верхний углеводородный слой, представляющий смесь непрореагировавшихся бутиленов, бУтана, полимеров и дибутилсульфатов, образовавшихся в процессе сульфирования выводят из системы. Нижний кислотный слой, представляющий собой- смесь бутилсерной и серной кислот, направляю-:; на первую ступень сульфирования Нижний кислотный слой, полученнЕлй после разделения продуктов сульфирования на первой ступени и представ ляющий собой смесь бутилсерной и непрореагировавшей серной кислот, смешивают с водой в объемном соотношении, равном 1:3, направляют в гидролизер, где ведут гидролиз и отдёляют полимеры - побочные продукты сульфирования олефинов и;гидролиза (бутилсерной кислоты. Нижний кислотный слой, представляющий смесь ВВС и раствора серной кислоты концентрадней 30-35 мас.%, поступает в отпарную колонну, где с помощью острого водяного пара отгоняют спирт-сырец. Спирт-сырец из отгонной колонны вмес те с бутиленами, выделившийся в процессе гидролиза бутилсерной кислоты и отпарки спирта-сырца, отмывают от серной кислоты. В дальнейшем спирт-сырец направля .ют на реактификациюдля вьаделения азеотропа ВВС с водой. Бутилемы, выделившиеся после водной OTNBJBKH в виде влажного .газа, компримируют до добавления 7,5-8,0 ати и конденсируют. Сжиженные бутилены подают в реактор сульфирования первой ступе-. ни. в качестве сульфирующего агента используют 73-75%-ную серную кислоту в пересчете на моногидрат. превращение н-бутиленов на стадии сульфирования и гидролиза 97,0 и 100% при селективности 94,8 и 89,3% соответственно. Количество вьщелившихся углеводородов сэставляет .па исходные бутилены 6,7%; на сырье гидролиза 7,3 вес.%. Пример 2. Свежую серную кислоту насосом подают в трубу Вентури. За счет скоростного.напора кислоты возвратные бутилены, прошедшие предварительную отмывку водой от.следов спирта и осушку, подсасывают в трубу Вентури, где они смеашвгцотся и реагируют с серной кислотой. Образовавшаяся смесь бутилсерной .и.серной кислот.поступает в холодильник. Кислоту на сульфирование возвратиых бутиленов подают в тайом количестве, которое необходимо для поглощения . всех бутиленов, в основном процессе сульфатирования жидких бутил1енов при поддержании в процессе мольного соотношения бутилены: серная кислота, равного 1:1,1. Смесь бутилсернрй кийлоты и серной поступает в реактор второй ступенисульфирования. Согласно указанному способу перерабатывают технические бутилены в количестве 3505,4 кг, возвратные бутилены 200 кг в виде бутилсерной кислоты в количестве 521,4 кг (содержание и-бутиленов 189,6 кг). Для разбавления подают н-бутан в количестве 2297 кг. Для сульфирования использут 73-75%-ную серную кислоту в колиестве 5924,1 кг в пересчете на моногидрат. Для гидролиза образовавшейся бутилсерной кислоты подают 866 кг оды. . в результате протекания реакции сульфирования бутиленов и гидролиза бутилсерной кислоты с последующей отпаркой спирта-сырца получают, кг: вторичный бутиловый спирт 3572,2; полимеры 127,5; возвратные бутилены 200,0 (в том числе+«-бутилены 189,6), отработанный бутан 3003,5 (в том числе остаточный бутан 79,6; полимеры 241,8; дибутилсул1 фаты 74,6; свободная серная кислота 6221,1) Превращение бутиленов на стадии сульфирования и гидролиза составляет 97,4 и 100% при селективности 95,1 и 88,0% соответственно. Количество выделившихся бутиленов на исходные бутилены равно 6,2%.

Дпя поглотения выделившихся бутиенов 200 KI- (в том числе н-бутиленов 189,6 кг) 3 реактор Вентури подат серной кислоты 6255,9 кг, В резульате -протекания реакции сульфирования бутиленов получают бутилсерной кисоты 521,4 кг; растворенного бутана 10,4 кг и свободной серной кислоты 5924,1 кг. Эти продукты в виде смеси направляют на вторую ступень в каестве сульфирующего агента. Мольная степень насыщения серной кислоты 0,05. При этом достигнуто полное превращение бутиленов без потери последних на образование дибутилсульфатов благодаря высокому избыту сульфирующего агента.

Пример 3, Вторичный бутиловый спирт получают предлагаемь М методом, как описано в примере 2, Отичие состоит лишь в том, что,количество серной кислоты, подаваемой ля сульфирования возвратных бутиленов, составляет 44% от ксшичества, необходимого для полного поглощения бутиленов в основном процессе сульфирования жидких бутиленов, при мольном соотношении бутилены: серная кисота, равном 1:1,1.

Так перерабатывают технические бутилены в количестве 3515,0 кг, в Том числе н-бутилены 3114,3 кг и бутилсерную кислоту, образовавшуюся при поглощении бутиленов, выделившихся при гидролизе и отпарке спирта(рырца, в количестве 651,8 кг. Для разбавления технических бутиленов подают 2250 кг технического бутана. В качестве сульфирующего агента используют 5640 кг серной кислоты. Для гидролиза подают 886,9 сг воды. В езультате реакций пол чают, кгг втоичный бутиловый спирт 3658,4; полимеры 115,5; возвратные бутилены 250| отработанный бутан 2905,2 (в том числе остаточные бутилены 105,9; полимеры 209,8; дибутилсульфаты 58,3) .

Дпя поглощения выделившихся бутиленов в количестве 250 кг подают 2763,6 кг серной кисл.оты. В результате протекания реакции сульфирования получают, кг: бутилсерная кислота 651,8; растворенный бу- тан 13,0; свободная серная кислота 2348,3. Мольная степень насыщения серной кислоты 0,15.

При такой степени насыщения серной кислоты получено полное превращение газообразных бутиленов.

Превращение н-бутиленов на стадиях сульфирования и гидролиза составляет 96,6 при селективности 96,0 и 87,8S соответственно. Выход возвратных бутиленов на исходные н -бутилены 7,6 веС. %П р и м е р 4. ВВС получают согласно предлагаемому способу, как описано в примере 2. отличие состоит, лишь в том, что количество серной кислоты, поданной для сульфатирования газообразных возвратных бутиленов, составляет 29,0 вес.% от количества кислоты, необходимой для полного поглощения бутиленов в основном процессе сульфирования жидких бутиленов, при мольном соотношенки бутилены:серная кислота, равном 1:1,1.

При такой подаче кислоты достигается мольное насыщение последней

5 бутиленами, равное 0,20.

В описанных условиях перерабатывают 3508 кг технических бутиленов; 581,9 кг бутклсерной кислоты с растворенными в ней 11,7 кг бутана и 3,2 кг дибутилсульфата.

0

В результате протекания реакций сульфирования бутиленов и гидролиза образовавшейся бутилсерной кислоты получают, кг: вторичный бутиловый спирт 3555,4; полимеры 124,0; возврат5ные бутилены 225,0; свободная серная кислота 6498,0 и отработанный бутан 2994,7 (в том числе полимеры 237,9; остаточные бутилены 125,6; дибутилсульфаты 51,7),

0

Превращение бутиленов на стадии сульфирования и гидролиза 97,0 и 100% при селективности 94,8 и 88,0% соответственно.

Количество выделившихся бу тиленов

5 составляет на исходные бутилены 7,0%. Циркуляцию бутилсерной кислоты с первой ступени на вторую ступень сульфатирования не проводят. Выделившиеся на стадии гидролиза бутилены в количестве 225 кг поглощают серной кислотой, подаваемой в количестве 1871,8 кг. В результате протекания реакции сульфирования получают бутилсерную кислоту в количест5ве 581,9 кг; растворенный бутан 11,7 кг и дибутилсульфаты 3,2 кг. Степень мольного насыщения кислоты бутиленами 0,20, При таком насыщении кислоты, при газофазном сульфатиро0вании происходит образование дибутилсульфатов, крайне нежелательных KoivmoHeHTOB (Образование которых связано не только с прямыми потерями бутиленов из-за слабой гидрелизутощей способности дибутилсульфатов, но и

5 с сильной коррозией, вызванной обpaзoвaвши шcя при повышенной температуре слабой серной и сернистой кислотами.

: Пример5 (сравнительный), вторичный бутиловый спирт получают согласно предлагаемому способу, как описано в примере 2. Отличие состоит в том, что в связи С тем, что

5 циркуляцию бутилсерной кислоты с

первой на вторую ступень не осуществляют, была увеличена загрузка свежих бутиленов в среднем на 10%. Кроме того, для поглощения возвратных бутиленов подают серную кислоту в количестве, составляющем 23,3% от веса кислбты, необходимой для полного поглощения бутиленов в основном процессе сульфирования жидки бутиленов, при мольном соотношении бутилены: серная кислота, равном 1:1,1. На сульфирование подают, кг технические бутилены 3950, в том числе н бутилены 3448,3; бутилсерНая кислота 586,3; растворенный бутан 12,0 и ,дибутилсульфаты 9,0. Для разбавления сырья используют н-бутан в количестве 2595 кг. Для сульфирования подают 6921,8 кг серной кислоты. Для гидролиза подают воду в количестве 966,4 кг. В результате протекания реакции сульфирования бутиленов и гидролиза бутилсерной кислоты получают, кг: вторичный бутловый спирт 3986,4; полимеры 145,6; бутилены возвратные 230; отработанный бутан 3412,6, в том числе: остаточные н-бутилены 110,3; полимеры 260,9; дибутилсульфаты 71,1; свободная серная кислота 7271,9.

Степень превращения н-бутиленов на стадии сульфирования и гидролиза 96j8 и 100% при селективности 94,8 и 88,5%- соответственно. Выход возврных бутиленов 6,3 вес.% в пересчете на н-бутилены сырья.

Выделившиеся на стадии гидролиза б тилены поглощают серной кислотой, подаваемой в количестве 1274,0 кг, что составляет 18,5% от количества серной кислоты, используемой в осгновном процессе сульфирования жидких бутиленов,. Все газообразные бутилены поглощаются серной кислотой с образованием бутилсерной кислоты в количестве 596,3 кг; растворенного бутана 12,0 кг; бутилсульфа-, тов 9,0 кг и свободной серной кислоты 896,7 кн. Степень насыщения серной кислоты при этом составляет 0,29. При мольном насыщении серной

кислоты бутиленами, равном 0,23, селективность гидролиза снижается на 2,2% за счет образования дибутилсульфатов.

Пример 6, Вторичный бутиловый спирт получают предлагаемым . методом, как описано в примере 2. ра переработку подают технические бутилены в количестве 3525,0 кг;

бутилсерную кислоту 269,8 кг, содержаШую 5,2 кг растворенного ff-бутана. Сульфирование проводят серной кислотой в количестве 6250,5 кг. Для разбавления .исходной снрьевой;смеси

5 пoдaJT 2280 кг н-бутана. Для гидролиза подают 882,7 кг воды. В резуль ате протекания реакции сульфирований бутиленов и гидролиза бутилсерной кислоты получают, кг: вторичный бути0: ловый спирт 3641, полимеры 111,9, отраротанный бутан 2267,6, возвратные бутилены 100,0, свободная серная кислота 6392,7. Степень превращения м-бутиленов на стадии сульфирос вания и гидролиза соответственно 96,2 и 100% при селективности 95,5 и 92,8%, выход бутиленов .

Для поглощения возвратных бутиленов подают 5833,3 кг серной кислоты

что составляет 93,8% от количества

кислоты, используемой в основном процессе сульфирования бутиленов. В результате взаимодействия серной кислоты и бутиленов при полном превращении последних получено бутилсерной

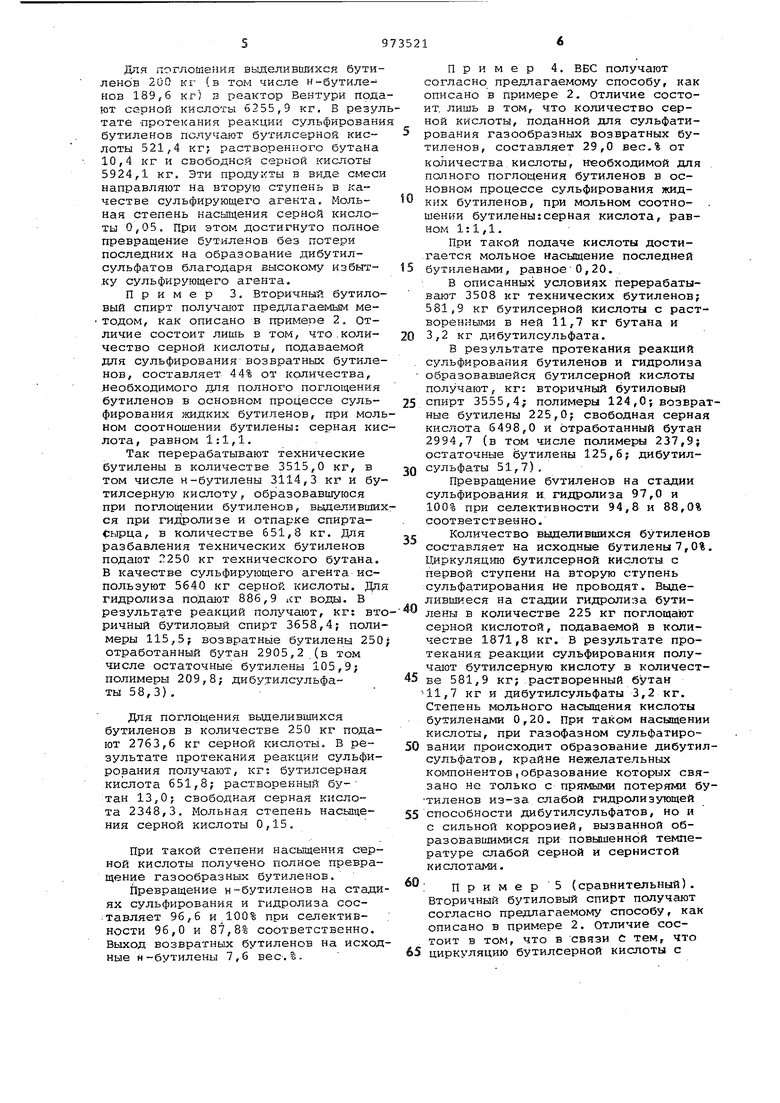

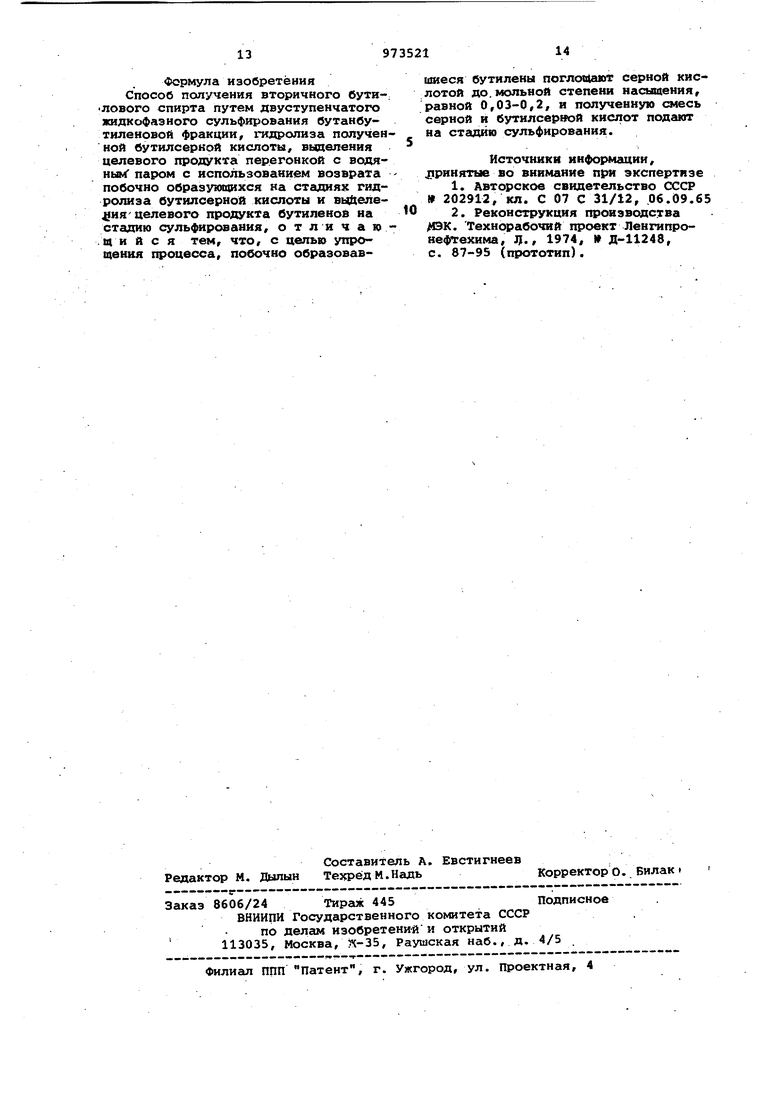

5 кислоты 269,8 кг в растворенных в ней -бутаном в количестве 5,2 кг, свободной серной кислоты 5658,3 кг. .Степень насыщения серной кислоты 0,03, Материальный баланс процесса получения ВВС. методом сернокислотной гидратации бутиленов по известному и . предлагаемому способам представлен в таблице..

Использование изобретения позво5ляет упростить процесс получения вто-ричного бутилового спирта вследствие исключения из технологической цепочки процесса стадии ожижения побочно образовавшихся бутиленов.

N

Гч1

n

rt CV

СП

го

n

УЗ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения вторичного бутилового спирта | 1983 |

|

SU1249011A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВТОРИЧНОГО И ТРЕТИЧНОГО БУТИЛОВЫХ СПИРТОВ | 1967 |

|

SU202912A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 1990 |

|

SU1811155A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОСТОЙКИХ СУЛЬФОИОНИТНЫХ КАТАЛИЗАТОРОВ И СПОСОБ ПРОВЕДЕНИЯ КИСЛОТНО-КАТАЛИЗИРУЕМЫХ РЕАКЦИЙ | 1999 |

|

RU2163507C2 |

| СПОСОБ ПОЛУЧЕНИЯ НОРМАЛЬНОГО БУТИЛЛИТИЯ | 1994 |

|

RU2095362C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛАРИЛСУЛЬФОНАТОВ | 2001 |

|

RU2312099C2 |

| Способ получения триметилкарбинола | 1948 |

|

SU72784A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИОНИТНОГО ФОРМОВАННОГО КАТАЛИЗАТОРА | 1982 |

|

SU1075499A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО КОМПОНЕНТА АВТОМОБИЛЬНЫХ БЕНЗИНОВ | 2008 |

|

RU2385856C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛ-ТРЕТ-АЛКИЛОВЫХ ЭФИРОВ | 1993 |

|

RU2076093C1 |

(Л

7i

«ч

to

г

О

см

г.

in

H

VO

СП

m

CO ff

CTi

n ГО

«3

rt

00

uo Ю

in n

p

гН

5H rvl

ч

(N CM VO

гН

n

гН

in

СГ

1Л M го

ГО

го

Ш

гЧ

s к

«

IT) M Q 0)

о

ч

о и

и

а

g

« rt

я

I

t

. ю

D О

m и 1397352 Формула изобретения Способ пол/чеиия вторичного бути-: лового спирта путем двуступенчатого жидкофазного сульфирования бутанбутиленовой фракции, гидролиза полученной бутилсерной кислоты, выделения целевого продукта перегонкой с водянымпаром с использованием возврата побочно образующихся на стадиях гидролиза бутилсерной кислоты и вы&еле41ИЯ целевого продукта бутиленов на 0 стадию сульфирования, отличаю. ц и и с я тем, что, с целью упрощения процесса, побочно образовав114шиеся бутилены поглос ают серной кислотой до.мольной степени насыщения, равной 0,03-0,2, и полученную смесь серной и бутилсерной кислот подают на стадию сульфирования, Источники информации, Д1ринятые во внимание щж экспертизе 1. Авторское свидетельство СССР W 202912, кл. С 07 С 31/12, 06.09.65 2. Реконструкция производства «ЭК. Технорабочий проект Ленгипронефтехима, Д., 1974, W Д-11248, с. 87-95 (прототип).

Авторы

Даты

1982-11-15—Публикация

1980-06-23—Подача