Изобретеь1ие относится к измерительной технике и предназначено для изучения влияния нараметров прокатки на характеристики факела нылегазового выброса из очага пластической деформации.

Дель изобретения - расширение функ- циональных возможностей путем исследова- пия факела выброса вредностей в зависимости от деформаций.

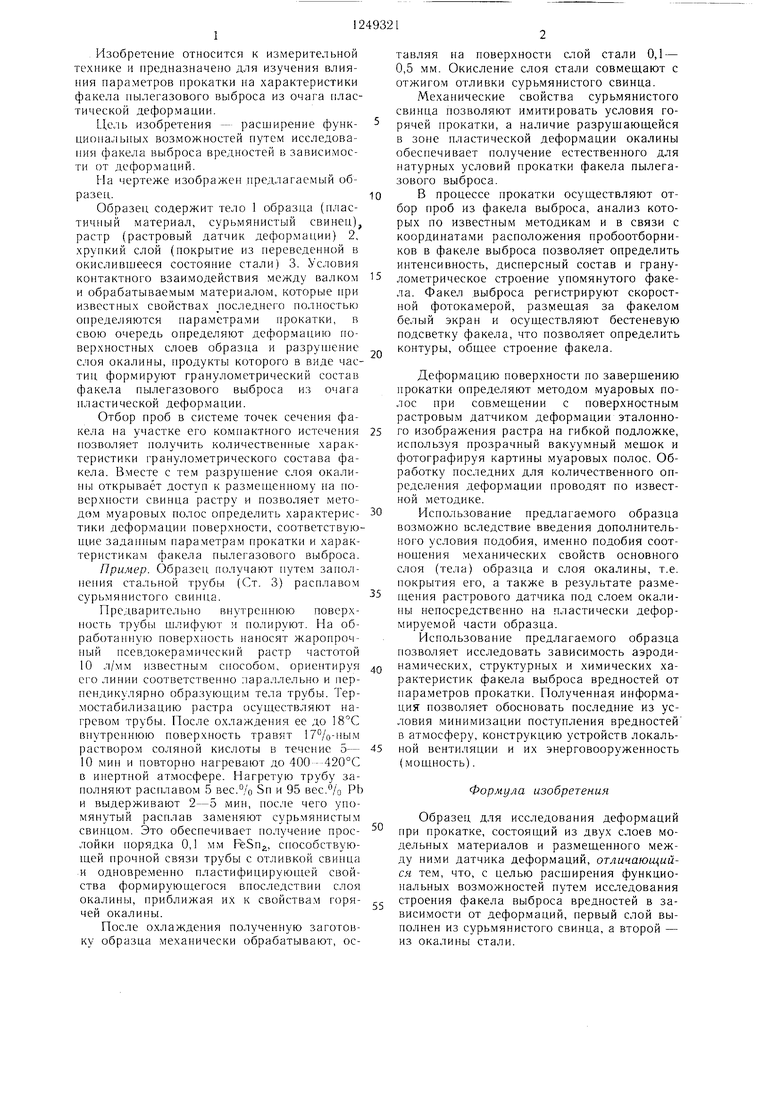

На чертеже изображен нредлагаемый образец.

Образец содержит тело 1 образца (нлас- тичный материал, сурьмянистый свинец), растр (растровый датчик деформации) 2, хрупкий слой (покрытие из переведенной в окислившееся состояние стали) 3. Условия контактного взаимодействия между валком и обрабатываемым материалом, которые нри известных свойствах последнего нолностью определяются параметрами прокатки, в свою очередь определяют деформацию поверхностных слоев образца и разрун ение слоя окалины, продукты которого в виде частиц формируют гранулометрический состав факела пылегазового выброса из очага пластической деформации.

Отбор проб в системе точек сечения факела на участке его компактного истечения позволяет получить количественные характеристики грануло.метрического состава факела. Вместе с тем разрушение слоя окали- открывает доступ к размешенно.му на но- верхности свинца растру и позволяет методом муаровых полос определить характерис- тики деформации поверхности, соответствующие заданным параметрам прокатки и характеристикам факела нылегазового выброса.

Пример. Образец получают путем заполнения стальной трубы (Ст. 3) расплавом сурьмянистого свинца.

Предварительно внутреннюю поверхность трубы шлифуют и полируют. На обработанную поверхность наносят жаропрочный псевдокерампчсскпй растр частотой 10 л/мм известным способом, ориентируя его линии соответственно параллельно и перпендикулярно образующим тела трубы. Термостабилизацию растра осуществляют нагревом трубы. После охлаждения ее до 18°С внутреннюю поверхность травят и /о-ньгм раствором соляной кислоты в течение 5- 10 мин и повторно нагревают до 400 - 420°С в инертной атмосфере. Нагретую трубу заполняют расплавом 5 вес.°/о Sn и 95 вес./о РЬ и выдерживают 2-5 мин, носле чего упомянутый раснлав за.меняют сурьмянисть.м свинцом. Это обеспечивает получение прос- лойки порядка 0,1 мм FeSng, способствую- шей прочной связи трубы с отливкой свинца и одновременно пластифицирующей свойства формируюцдегося впоследствии слоя окалины, приближая их к свойствам горя- чей окалины.

После охлаждения полученную заготовку образца механически обрабатывают, оставляя на поверхности слой стали 0,1 - 0,5 мм. Окисление слоя стали совмещают с отжигом отливки сурьмянистого свинца.

Механические свойства сурьмянистого свинца позволяют имитировать условия горячей прокатки, а наличие разрущающейся в зоне пластической деформации окалины обеспечивает получение естественного для натурных условий прокатки факела нылегазового выброса.

В процессе прокатки осуществляют отбор проб из факела выброса, анализ которых по известным методикам и в связи с координатами расположения пробоотборников в факеле выброса позволяет определить интенсивность, дисперсный состав и гранулометрическое строение упомянутого факела. Факел выброса регистрируют скоростной фотокамерой, размещая за факелом белый экран и осуществляют бестеневую подсветку факела, что позволяет определить контуры, общее строение факела.

Деформацию поверхности по завершению прокатки определяют методо.м муаровых полос нри совмещении с поверхностным растровым датчиком деформации эталонного изображения растра на гибкой подложке, используя прозрачный вакуумный мешок и фотографируя картины муаровых полос. Обработку последних для количественного определения деформации проводят по известной методике.

Использование предлагаемого образца возможно вследствие введения дополнитель- ioгo условия подобия, именно подобия соотношения механических свойств основного слоя (тела) образца и слоя окалины, т.е. покрытия его, а также в результате размещения растрового датчика под слоем окалины непосредственно на пластически деформируемой части образца.

Использование предлагаемого образца позволяет исследовать зависимость аэродинамических, структурных и химических характеристик факела выброса вредностей от параметров прокатки. Полученная информация позволяет обосновать последние из условия минимизации поступления вредностей в атмосферу, конструкцию устройств локальной вентиляции и их энерговооруженность (мощность).

Формула изобретения

Образец для исследования деформаций при прокатке, состоящий из двух слоев модельных материалов и размещенного между ними датчика деформаций, отличающийся тем, что, с целью расширения функцио- }1альных возможностей путе.м исследования строения факела выброса вредностей в зависимости от деформаций, первый слой выполнен из сурьмянистого свинца, а второй - из окалины стали.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выявления границ пластической области при стационарном течении материала | 1973 |

|

SU588467A1 |

| Способ производства проката из свинецсодержащих сталей | 1982 |

|

SU1061863A1 |

| Способ изготовления цельнокатаных железнодорожных колес | 1987 |

|

SU1537699A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО ПОЛУФАБРИКАТА ИЗ ТИТАНОВОГО СПЛАВА | 2006 |

|

RU2320771C1 |

| Растр для контроля неплоскостности прокатываемой полосы | 1976 |

|

SU625791A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИСХОДНЫХ МЕХАНИЧЕСКИХ СВОЙСТВ МЕТАЛЛА ИССЛЕДУЕМЫХ ТРУБ | 2002 |

|

RU2226221C1 |

| Способ проявления фотоизображений | 1979 |

|

SU785837A1 |

| Способ производства полосы из холоднокатаной трансформаторной стали | 1988 |

|

SU1548220A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТА ИЗ СЛОЖНОЛЕГИРОВАННОЙ КОНСТРУКЦИОННОЙ СТАЛИ ПОВЫШЕННОЙ ПРОЧНОСТИ | 2011 |

|

RU2469103C1 |

| Способ смазки прокатных валков | 1980 |

|

SU1005964A1 |

Изобретение относится к измерительной технике и предназначено для изучения влияния параметров прокатки на .характеристики факела пылегазового выброса из очага пластической деформации. Целью изобретения является расширение функциональных возможностей путем исследования строения факела выброса вредностей в зависимости от деформаций. Образец выполнен из сурь.мянистого свинца, на который нанесен растровый датчик деформации, покрытый хрупким слоем окалины стали. При прокатке появляется возможность имитировать условия горячей прокатки с естественным для натурных условий прокатки факела пылегазовым выбросом и одновременно фиксировать деформации образца. 1 ил. ю оо 1C

| Воронцов В | |||

| К., Полухин П | |||

| И | |||

| Фотопластичность | |||

| - М.: Металлургия, 1969, с | |||

| Шкив для канатной передачи | 1920 |

|

SU109A1 |

Авторы

Даты

1986-08-07—Публикация

1983-11-02—Подача