Изобретение относится к области автоматизации сборочных процессов, например, при сборке роликов ленточных конвейеров и рольгангов.

Целью изобретения является расширение технологических возможностей устройства за счет обеспечения переналадки на требуемый типоразмер роликов по длине и. диаметру.

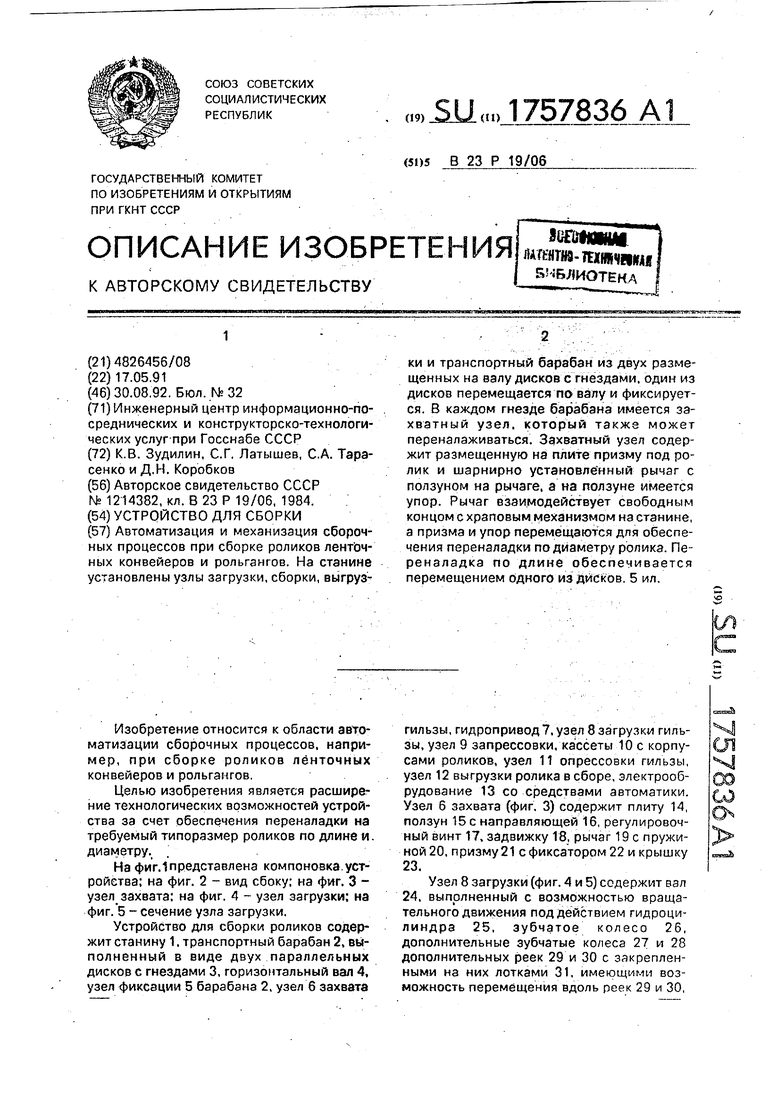

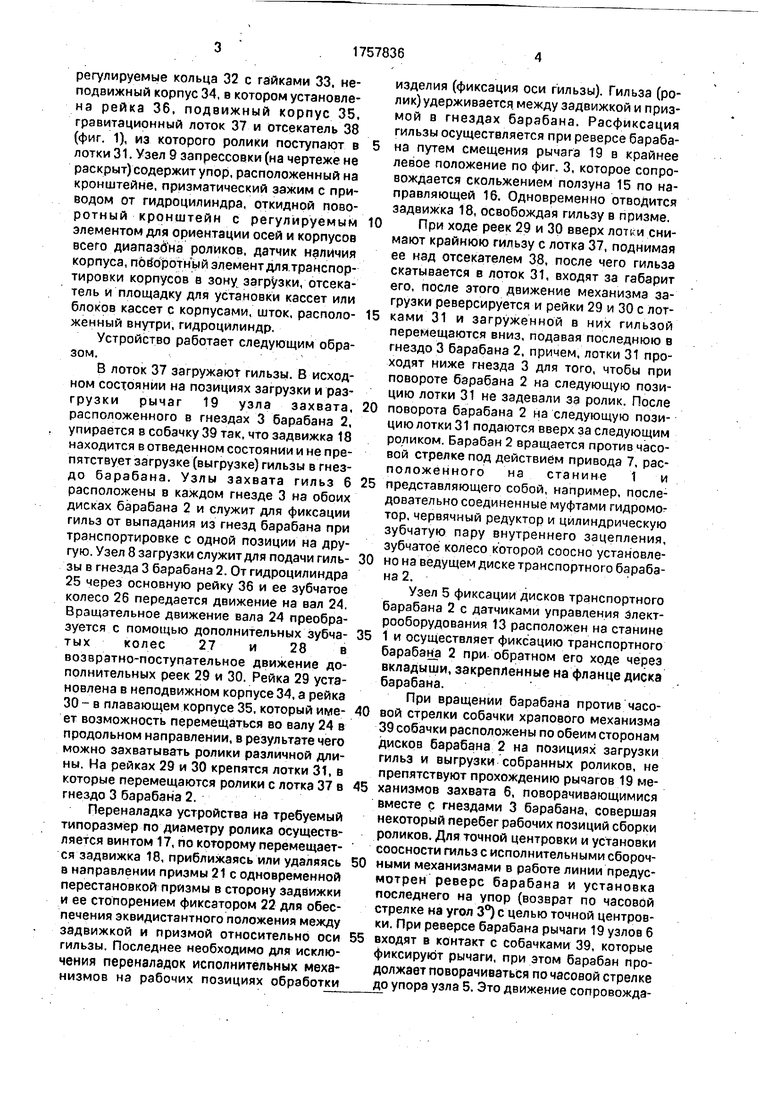

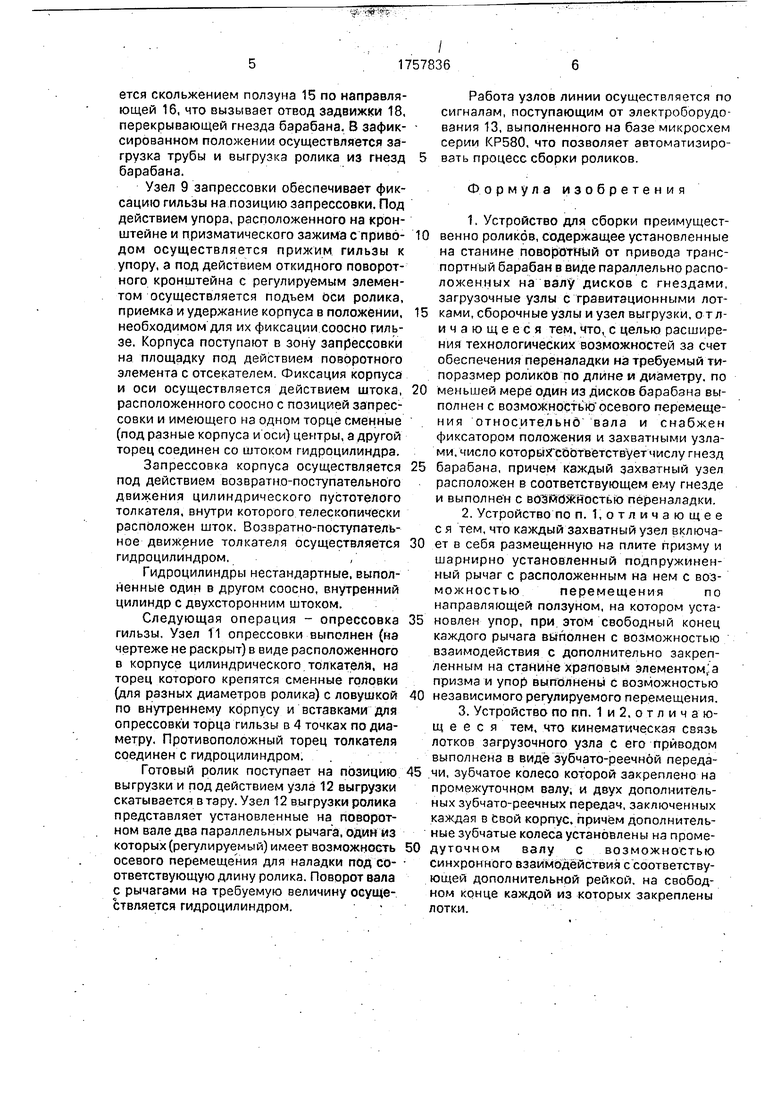

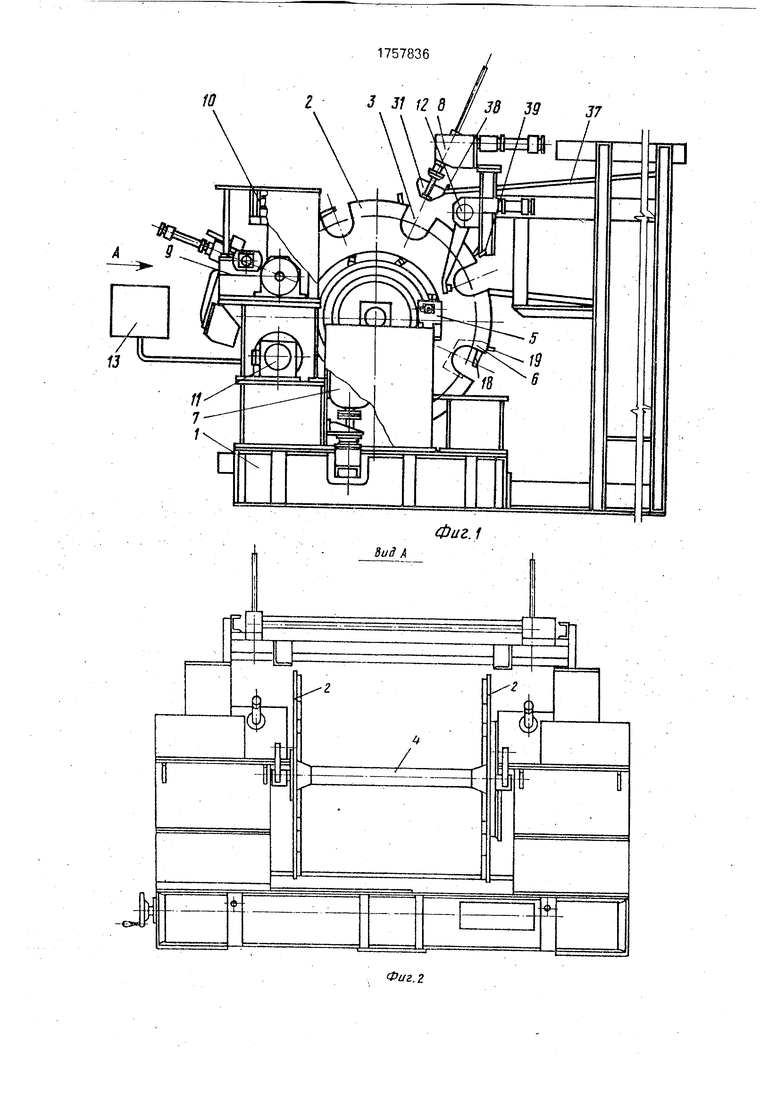

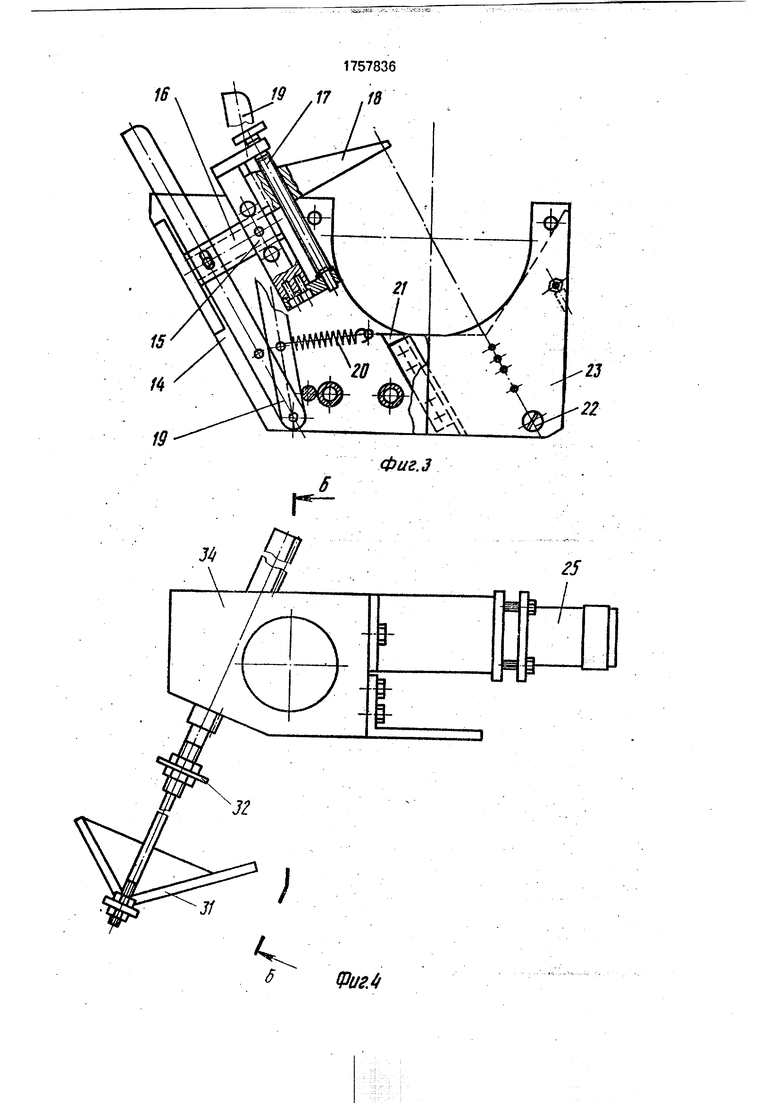

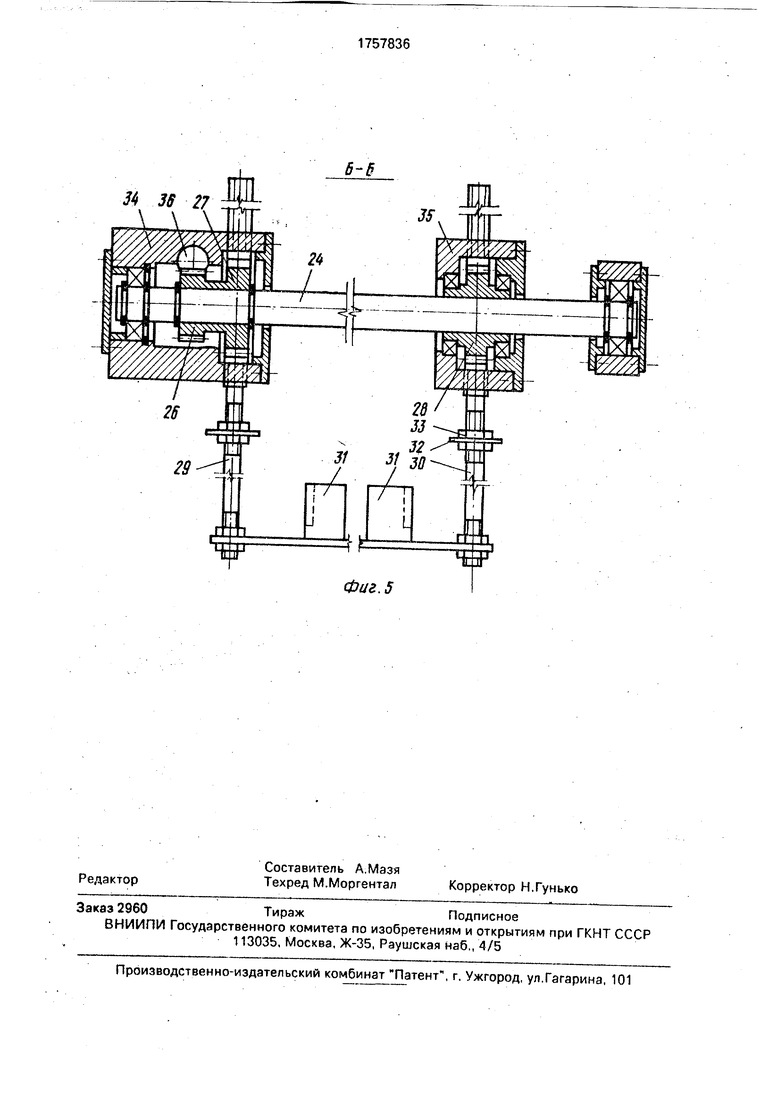

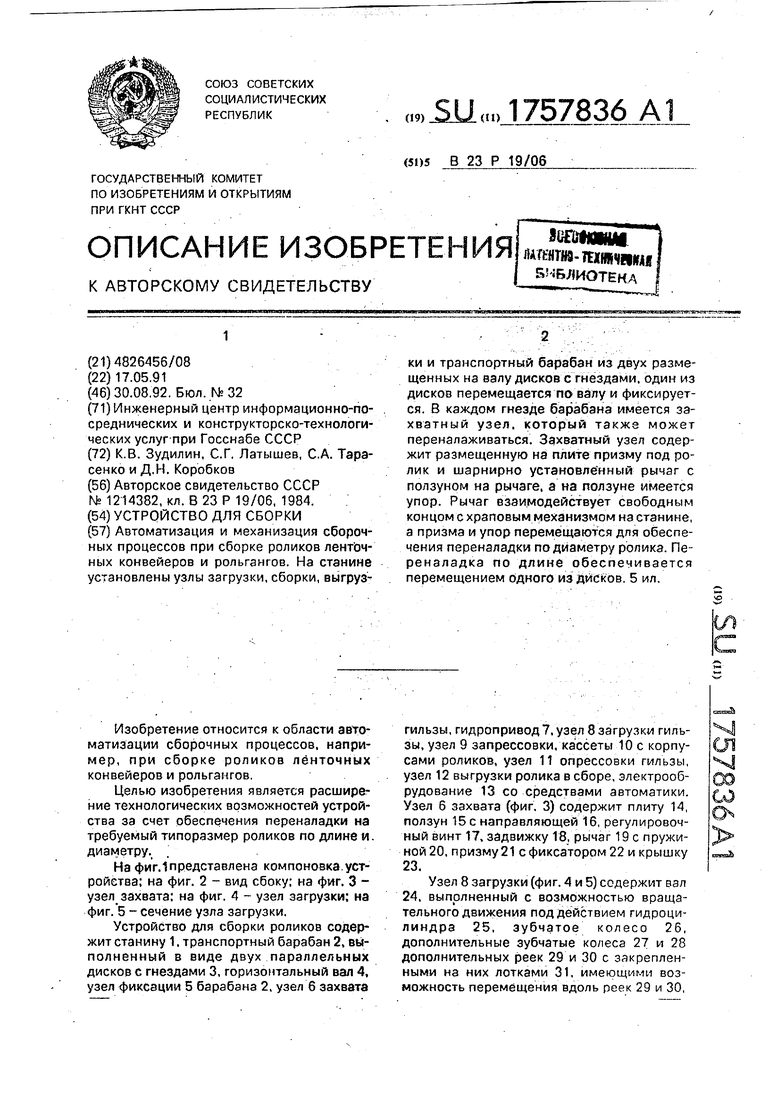

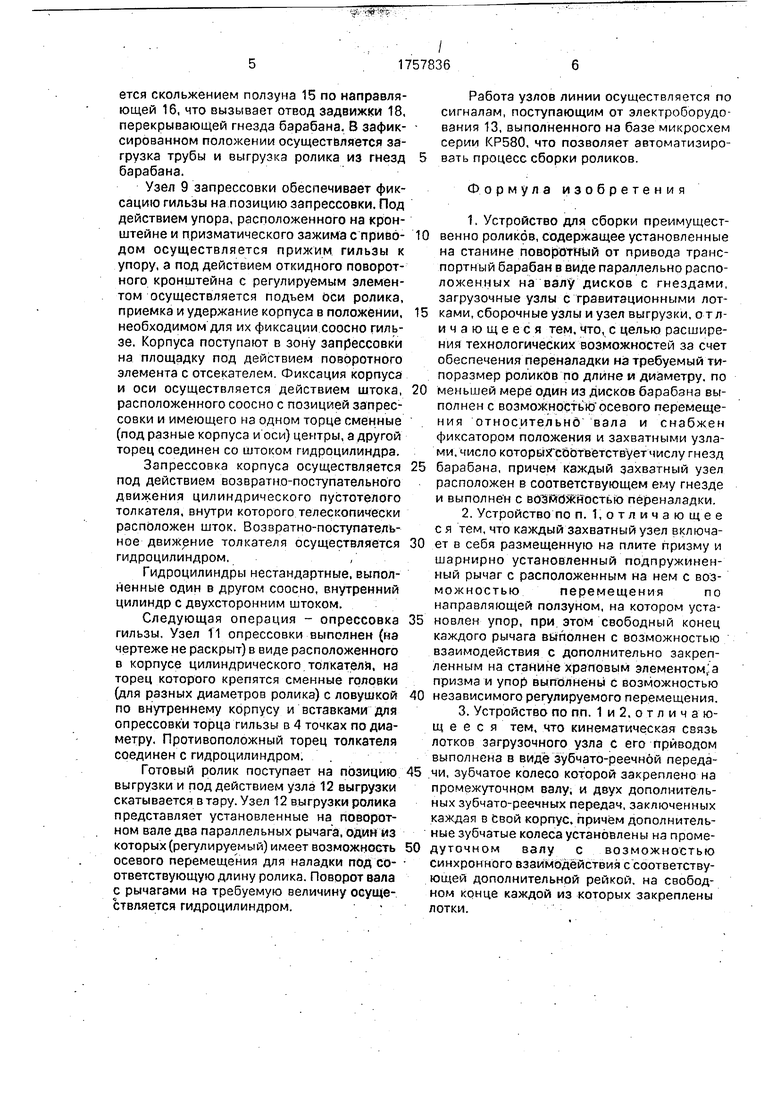

На фиг.1 представлена компоновка устройства; на фиг. 2 - вид сбоку; на фиг. 3 - узел захвата; на фиг. 4 - узел загрузки; на фиг. 5 - сечение узла загрузки.

Устройство для сборки роликов содержит станину 1. транспортный барабан 2, выполненный в виде двух параллельных дисков с гнездами 3, горизонтальный вал 4, узел фиксации 5 барабана 2. узел б захвата

гильзы, гидропривод 7, узел 8 загрузки гильзы, узел 9 запрессовки, кассеты 10 с корпусами роликов, узел 11 опрессовки гильзы, узел 12 выгрузки ролика в сборе, электрооб- рудование 13 со средствами автоматики. Узел 6 захвата (фиг. 3) содержит плиту 14, ползун 15с направляющей 16, регулировочный винт 17, задвижку 18, рычаг 19 с пружиной 20, призму 21 с фиксатором 22 и крышку 23.

Узел 8 загрузки (фиг. 4 и 5) содержит вал 24, выполненный с возможностью вращательного движения под действием гидроцилиндра 25, зубчатое колесо 26, дополнительные зубчатые колеса 27 и 28 дополнительных реек 29 и 30 с закрепленными на них лотками 31, имеющими возможность перемещения вдоль реек 29 и 30,

регулируемые кольца 32 с гайками 33, неподвижный корпус 34, в котором установле- на рейка 36, подвижный корпус 35, гравитационный лоток 37 и отсекатель 38 (фиг. 1), из которого ролики поступают в лотки 31. Узел 9 запрессовки (на чертеже не раскрыт) содержит упор, расположенный на кронштейне, призматический зажим с приводом от гидроцилиндра, откидной поворотный кронштейн с регулируемым элементом для ориентации осей и корпусов всего диапазб на роликов, датчик наличия корпуса, поворотный элемент для транспортировки корпусов в зону загрузки, отсекатель и площадку для установки кассет или блоков кассет с корпусами, шток, расположенный внутри, гидроцилиндр.

Устройство работает следующим образом.

В лоток 37 загружают гильзы. В исходном состоянии на позициях загрузки и разгрузки рычаг 19 узла захвата, расположенного в гнездах 3 барабана 2, упирается в собачку 39 так, что задвижка 18 находится в отведенном состоянии и не препятствует загрузке (выгрузке) гильзы в гнездо барабана. Узлы захвата гильз 6 расположены в каждом гнезде 3 на обоих дисках барабана 2 и служит для фиксации гильз от выпадания из гнезд барабана при транспортировке с одной позиции на другую. Узел 8 загрузки служит для подачи гильзы в гнезда 3 барабана 2. От гидроцилиндра 25 через основную рейку 36 и ее зубчатое колесо 26 передается движение на вал 24, Вращательное движение вала 24 преобразуется с помощью дополнительных зубчатых колес 27 и 28 в возвратно-поступательное движение дополнительных реек 29 и 30. Рейка 29 установлена в неподвижном корпусе 34, а рейка 30 - в плавающем корпусе 35, который имеет возможность перемещаться во валу 24 в продольном направлении, в результате чего можно захватывать ролики различной длины. На рейках 29 и 30 крепятся лотки 31, в которые перемещаются ролики с лотка 37 в гнездо 3 барабана 2.

Переналадка устройства на требуемый типоразмер по диаметру ролика осуществляется винтом 17, по которому перемещается задвижка 18, приближаясь или удаляясь в направлении призмы 21 с одновременной перестановкой призмы в сторону задвижки и ее стопорением фиксатором 22 для обеспечения эквидистантного положения между задвижкой и призмой относительно оси гильзы. Последнее необходимо для исключения переналадок исполнительных механизмов на рабочих позициях обработки

изделия (фиксация оси гильзы). Гильза (ролик) удерживается между задвижкой и приз- мой в гнездах барабана. Расфиксация гильзы осуществляется при реверсе барабана путем смещения рычага 19 в крайнее левое положение по фиг. 3, которое сопровождается скольжением ползуна 15 по направляющей 16. Одновременно отводится задвижка 18, освобождая гильзу в призме.

0 При ходе реек 29 и 30 вверх лотки снимают крайнюю гильзу с лотка 37, поднимая ее над отсекателем 38, после чего гильза скатывается в лоток 31, входят за габарит его, после этого движение механизма загрузки реверсируется и рейки 29 и 30 с лот5 ками 31 и загруженной в них гильзой перемещаются вниз, подавая последнюю в гнездо 3 барабана 2, причем, лотки 31 проходят ниже гнезда 3 для того, чтобы при повороте барабана 2 на следующую позицию лотки 31 не задевали за ролик. После

0 поворота барабана 2 на следующую позицию лотки 31 подаются вверх за следующим роликом. Барабан 2 вращается против часовой стрелке под действием привода 7, расположенного на станине 1 и

5 представляющего собой, например, последовательно соединенные муфтами гидромотор, червячный редуктор и цилиндрическую зубчатую пару внутреннего зацепления, зубчатое колесо которой соосно установле0 но на ведущем диске транспортного барабана 2.

Узел 5 фиксации дисков транспортного барабана 2 с датчиками управления электрооборудования 13 расположен на станине

5 1 и осуществляет фиксацию транспортного барабана 2 при обратном его ходе через вкладыши, закрепленные на фланце диска барабана.

При вращении барабана против часо0 вой стрелки собачки храпового механизма 39 собачки расположены по обеим сторонам дисков барабана 2 на позициях загрузки гильз и выгрузки собранных роликов, не препятствуют прохождению рычагов 19 ме5 ханизмов захвата б, поворачивающимися вместе с гнездами 3 барабана, совершая некоторый перебег рабочих позиций сборки роликов. Для точной центровки и установки соосности гильз с исполнительными сбороч0 ными механизмами в работе линии предусмотрен реверс барабана и установка последнего на упор (возврат по часовой стрелке на угол 3°) с целью точной центровки. При реверсе барабана рычаги 19 узлов 6

5 входят в контакт с собачками 39, которые фиксируют рычаги, при этом барабан продолжает поворачиваться по часовой стрелке до упора узла 5. Это движение сопровождается скольжением ползуна 15 по направляющей 16, что вызывает отвод задвижки 18, перекрывающей гнезда барабана. В зафиксированном положении осуществляется загрузка трубы и выгрузка ролика из гнезд барабана.

Узел 9 запрессовки обеспечивает фиксацию гильзы на позицию запрессовки. Под действием упора, расположенного на кронштейне и призматического зажима с приводом осуществляется прижим гильзы к упору, а под действием откидного поворотного кронштейна с регулируемым элементом осуществляется подъем оси ролика, приемка и удержание корпуса в положении, необходимом для их фиксации соосно гильзе. Корпуса поступают в зону запрессовки на площадку под действием поворотного элемента с отсекателем. Фиксация корпуса и оси осуществляется действием штока, расположенного соосно с позицией запрессовки и имеющего на одном торце сменные (под разные корпуса и оси) центры, а другой торец соединен со штоком гидроцилиндра.

Запрессовка корпуса осуществляется под действием возвратно-поступательного движения цилиндрического пустотелого толкателя, внутри которого телескопически расположен шток. Возвратно-поступательное движение толкателя осуществляется гидроцилиндром.,

Гидроцилиндры нестандартные, выполненные один в другом соосно, внутренний цилиндр с двухсторонним штоком.

Следующая операция - опрессовка гильзы. Узел 11 опрессовки выполнен (на чертеже не раскрыт) в виде расположенного в корпусе цилиндрического толкателя, на торец которого крепятся сменные головки (для разных диаметров ролика) с ловушкой по внутреннему корпусу и вставками для опрессовки торца гильзы в 4 точках по диаметру. Противоположный торец толкателя соединен с гидроцилиндром.

Готовый ролик поступает на позицию выгрузки и под действием узла 12 выгрузки скатывается в тару. Узел 12 выгрузки ролика представляет установленные на поворотном вале два параллельных рычага, один из которых (регулируемый) имеет возможность осевого перемещения для наладки под соответствующую длину ролика. Поворот вала с рычагами на требуемую величину осуществляется гидроцилиндром.

Работа узлов линии осуществляется по

сигналам, поступающим от электроборудования 13, выполненного на базе микросхем

серии КР580, что позволяет автоматизиро5 взть процесс сборки роликов.

Формула изобретения

1.Устройство для сборки преимущест- 0 венно роликов, содержащее установленные

на станине поворотный от привода транспортный барабан в виде параллельно расположенных на валу дисков с гнездами, загрузочные узлы с гравитационными лот5 ками, сборочные узлы и узел выгрузки, отличающееся тем. что, с целью расширения технологических возможностей за счет обеспечения переналадки на требуемый типоразмер роликов по длине и диаметру, по

0 меньшей мере один из дисков барабана выполнен с возможностью осевого перемещения относительно вала и снабжен фиксатором положения и захватными узлами, число которых соответствует числу гнезд

5 барабана, причем каждый захватный узел расположен в соответствующем ему гнезде и выполнен с возможностью переналадки.

2.Устройство по п. 1,отличающее с я тем, что каждый захватный узел включа0 ет в себя размещенную на плите призму и шарнирно установленный подпружиненный рычаг с расположенным на нем с возможностьюперемещенияпонаправляющей ползуном, на котором уста5 новлен упор, при этом свободный конец каждого рычага выполнен с возможностью взаимодействия с дополнительно закрепленным на станине храповым элементом, призма и упор выполнены с возможностью

0 независимого регулируемого перемещения.

3.Устройство по пп. 1 и 2. отличающее с я тем, что кинематическая связь лотков загрузочного узла С его приводом выполнена в виде зубчато-реечной переда5 чи, зубчатое колесо которой закреплено на промежуточном валу, и двух дополнительных зубчато-реечных передач, заключенных каждая в свой корпус, причем дополнительные зубчатые колеса установлены на проме0 дуточном валу с возможностью синхронного взаимодействия с соответствующей дополнительной рейкой, на свободном конце каждой из которых закреплены лотки.

10

Z.3 Л и 8 138 39 37

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНОК ДЛЯ СУПЕРФИНИШНОЙ ОБРАБОТКИ КОЛЕЦ | 1992 |

|

RU2033916C1 |

| Автомат для сборки конических подшипников | 1990 |

|

SU1787226A3 |

| Транспортно-технологический ротор | 1988 |

|

SU1586795A1 |

| МНОГОПОТОЧНАЯ РОТОРНАЯ МАШИНА | 1967 |

|

SU205799A1 |

| Устройство для прокатки колец шарикоподшипников | 1988 |

|

SU1803240A1 |

| Линия для динамической балансировки роторов электродвигателей | 1987 |

|

SU1490521A1 |

| Автомат для съема форм с фильтроэлемента | 1984 |

|

SU1315336A1 |

| Автомат для обработки пуговиц | 1983 |

|

SU1123869A1 |

| Автоматическая роторная линия для сборки радиочастотных соединителей | 1978 |

|

SU785924A1 |

| Многопозиционный автомат для сборки узлов | 1978 |

|

SU747685A1 |

Автоматизация и механизация сборочных процессов при сборке роликов ленточных конвейеров и рольгангов. На станине установлены узлы загрузки, сборки, выгрузки и транспортный барабан из двух размещенных на валу дисков с гнездами, один из дисков перемещается по валу и фиксируется. В каждом гнезде барабана имеется захватный узел, который также может переналаживаться. Захватный узел содержит размещенную на плите призму под ролик и шарнирно установле нный рычаг с ползуном на рычаге, а на ползуне имеется упор. Рычаг взаимодействует свободным концом с храповым механизмом на станине, а призма и упор перемещаются для обеспечения переналадки по диаметру ролика. Переналадка по длине обеспечивается перемещением одного из дисков. 5 ил.

Фиг.1

IS

6

r

Фиг.З

34 38 27

Фаг. 5

| Устройство для сборки резьбовых соединений | 1984 |

|

SU1214382A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-08-30—Публикация

1991-05-17—Подача