Изобретение относится к обработке металлов давлением и касается способов изготовления заготовок штампосварных корпусов трубопроводной арматуры, преимущественной областью применения которых является крупногабаритная трубопроводная арматура, работающая под высоким и средним давлением и использующаяся в энергетическом, химическом и некоторых других отраслях машиностроения.

Цель изобретения - повыщение качества изделиЯ; уменьшение трудоемкости изготовления и экономия металла.

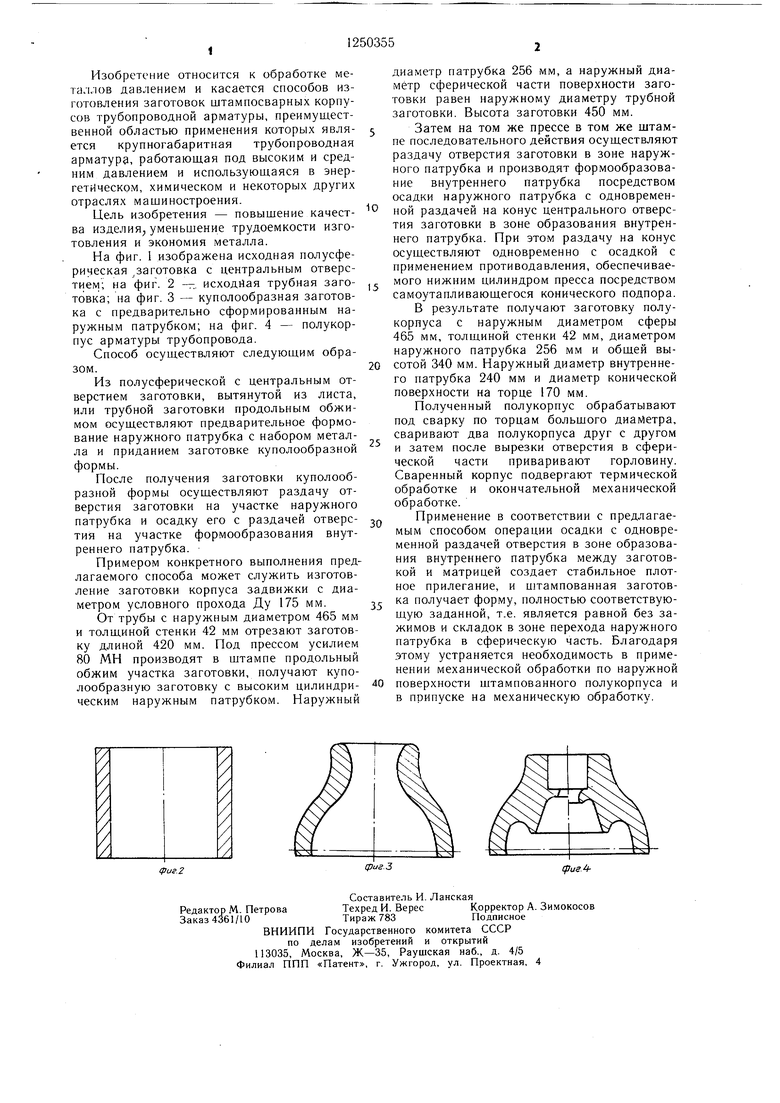

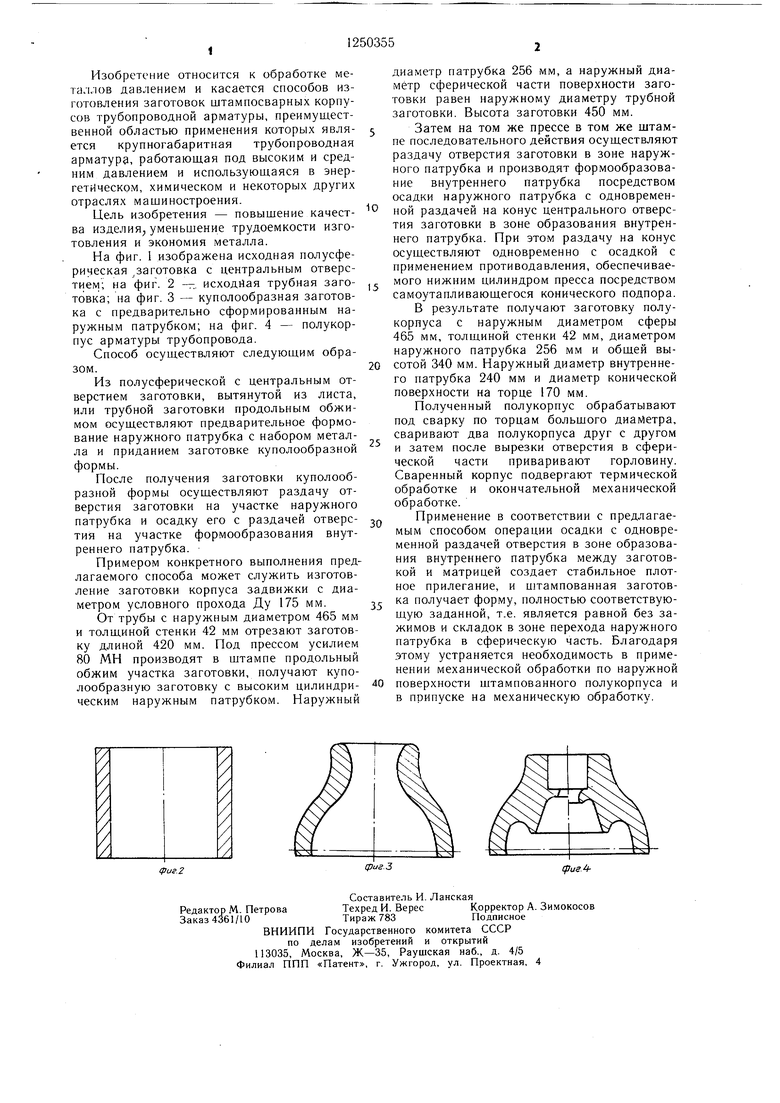

На фиг. 1 изображена исходная полусферическая .заготовка с центральным отверстием; на фиг. 2 -т:, исходная трубная заго- товка; на фиг. 3 - куполообразная заготовка с предварительно сформированным наружным патрубком; на фиг. 4 - полукорпус арматуры трубопровода.

Способ осуществляют следующим образом.

Из полусферической с центральным отверстием заготовки, вытянутой из листа, или трубной заготовки продольным обжимом осуществляют предварительное формование наружного патрубка с набором металла и приданием заготовке куполообразной формы.

Иосле получения заготовки куполообразной формы осуществляют раздачу отверстия заготовки на участке наружного патрубка и осадку его с раздачей отверс- тия на участке формообразования внутреннего патрубка.

Примером конкретного выполнения предлагаемого способа может служить изготовление заготовки корпуса задвижки с диаметром условного прохода Ду 175 мм.

От трубы с наружным диаметром 465 мм и толщиной стенки 42 мм отрезают заготовку длиной 420 мм. Под прессом усилием 80 МН производят в щтампе продольный обжим участка заготовки, получают куполообразную заготовку с высоким цилиндрическим наружным патрубком. Наружный

0

Q

5

5

0

диаметр патрубка 256 мм, а наружный диаметр сферической части поверхности заготовки равен наружному диаметру трубной заготовки. Высота заготовки 450 мм.

Затем на том же прессе в том же штампе последовательного действия осуществляют раздачу отверстия заготовки в зоне наружного патрубка и производят формообразование внутреннего патрубка посредством осадки наружного патрубка с одновременной раздачей на конус центрального отверстия заготовки в зоне образования внутреннего патрубка. При этом раздачу на конус осуществляют одновременно с осадкой с применением противодавления, обеспечиваемого нижним цилиндром пресса посредством самоутапливающегося конического подпора.

В результате получают заготовку полукорпуса с наружным диаметром сферы 465 мм, толщиной стенки 42 мм, диаметром наружного патрубка 256 мм и общей высотой 340 мм. Наружный диаметр внутреннего патрубка 240 мм и диаметр конической поверхности на торце 170 мм.

Полученный полукорпус обрабатывают под сварку по торцам большого диаметра, сваривают два полукорпуса друг с другом и затем после вырезки отверстия в сферической части приваривают горловину. Сваренный корпус подвергают термической обработке и окончательной механической обработке.

Применение в соответствии с предлагаемым способом операции осадки с одновременной раздачей отверстия в зоне образования внутреннего патрубка между заготовкой и матрицей создает стабильное плотное прилегание, и штампованная заготовка получает фор.му, полностью соответствующую заданной, т.е. является равной без зажимов и складок в зоне перехода наружного патрубка в сферическую часть. Благодаря этому устраняется необходимость в применении механической обработки по наружной поверхности штампованного полукорпуса и в припуске на механическую обработку.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления полого изделия типа шарового корпуса сосуда | 1984 |

|

SU1194543A1 |

| Способ изготовления полукорпусов трубопроводной арматуры | 1977 |

|

SU634835A2 |

| Способ изготовления полукорпусов трубопроводной арматуры | 1977 |

|

SU634834A1 |

| ПОЛУКОРПУС ШАРОВОГО КРАНА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2597852C2 |

| Штамп для получения полых изделий преимущественно сферической формы | 1984 |

|

SU1189563A1 |

| Способ изготовления куполообразных изделий | 1988 |

|

SU1590192A1 |

| Способ изготовления полукорпусов трубопроводной арматуры | 1975 |

|

SU528142A1 |

| Штамп для выдавливания изделий | 1985 |

|

SU1278098A1 |

| ПОЛУКОРПУС ШАРОВОГО КРАНА С ФЛАНЦЕМ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2527518C1 |

| Способ изготовления корпусов арматуры трубопроводов | 1968 |

|

SU279563A1 |

сриг,2

Составитель И. Ланская

Редактор М. ПетроваТехред И. ВересКорректор А. Зимокосов

Заказ 4361/10Тираж 783Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП «Патент, г. Ужгород, ул. Проектная, 4

фие.З

(

| Способ изготовления корпусов арматуры трубопроводов | 1968 |

|

SU279563A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1986-08-15—Публикация

1985-01-31—Подача