01

х

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления полого изделия типа шарового корпуса сосуда | 1984 |

|

SU1194543A1 |

| Способ изготовления изделия типа полукорпуса трубопроводной арматуры | 1985 |

|

SU1250355A1 |

| Штамп для получения полых изделий преимущественно сферической формы | 1984 |

|

SU1189563A1 |

| ШТАМП СОВМЕЩЕННОГО ДЕЙСТВИЯ ДЛЯ ПОЛУЧЕНИЯ ПРЕИМУЩЕСТВЕННО ТРУБНЫХ ИЗДЕЛИЙ С ПЛОСКИМ ФЛАНЦЕМ | 2011 |

|

RU2460604C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИЛЬЗ ПАТРОНОВ СТРЕЛКОВОГО ОРУЖИЯ | 2010 |

|

RU2446908C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЕС | 2000 |

|

RU2183148C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ СОСУДОВ ВЫСОКОГО ДАВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2465090C1 |

| Способ изготовления корпусов арматуры трубопроводов | 1968 |

|

SU279563A1 |

| Способ изготовления полых осесимметричных деталей типа днищ | 1989 |

|

SU1704884A1 |

| Способ изготовления гильзы из алюминиевого сплава к стрелковому оружию | 2023 |

|

RU2819725C1 |

Изобретение относится к обработке металлов давлением, а именно к технологии изготовления изделий куполообразной формы типа днищ. Цель изобретения - расширение технологических возможностей и диапазона типоразмеров получаемых изделий, а также обеспечение экономичности процесса. Осуществляют обжим и формообразование центральной зоны исходной цилиндрической заготовки. Заготовку обжимают за один переход, выполняя заворот кромки отверстия на угол 30...60° к продольной оси заготовки. Формообразование центральной части выполняют за две операции путем предварительного деформирования завернувшейся при обжиме кромки до совмещения ее с плоскостью, перпендикулярной продольной оси заготовки. После расточки и закрытия центрального отверстия путем приварки плоской заглушки окончательно штампуют одновременно центральную зону сформованной заготовки и приварную заглушку, придавая им куполообразную форму. Процесс деформирования осуществляют на прессе при его переналадке для проведения отдельных операций. 4 ил.

Изобретение относится к обработке металлов давлением, а именно к технологии изготовления куподообразньк изделий типа днищ.

Цель изобретения - расширение технологических возможностей и диапазона типоразмеров получаемых изделий, а также обеспечение экономичности . процесса.

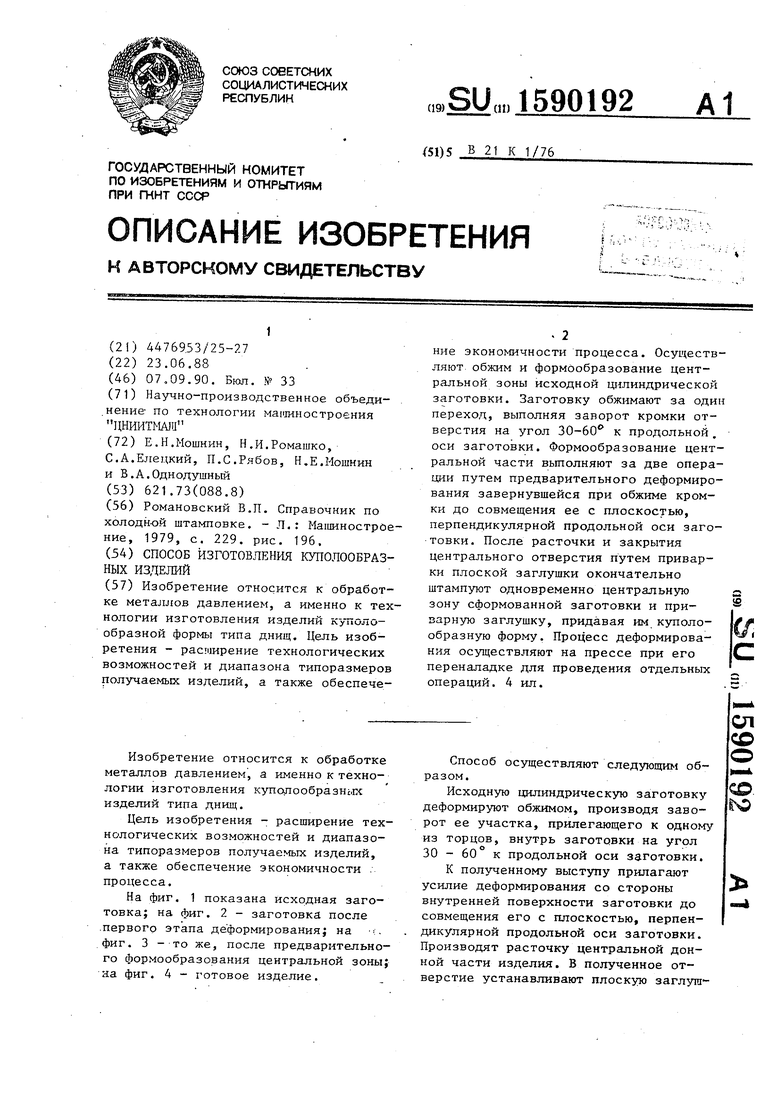

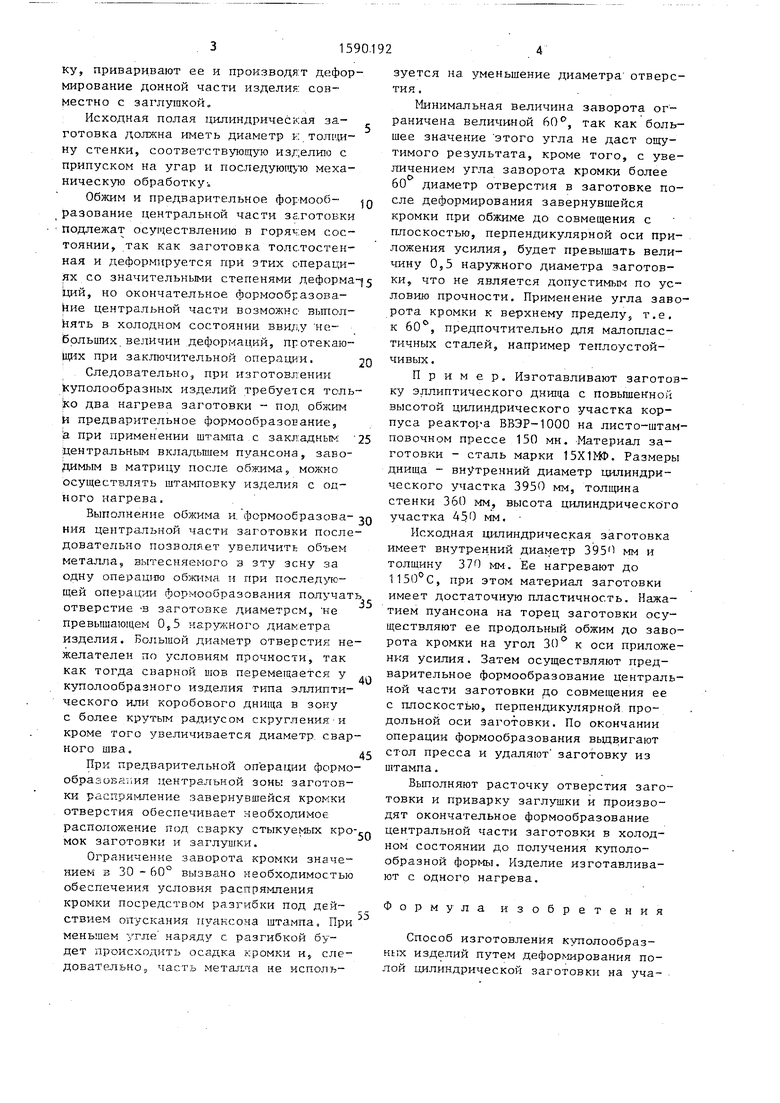

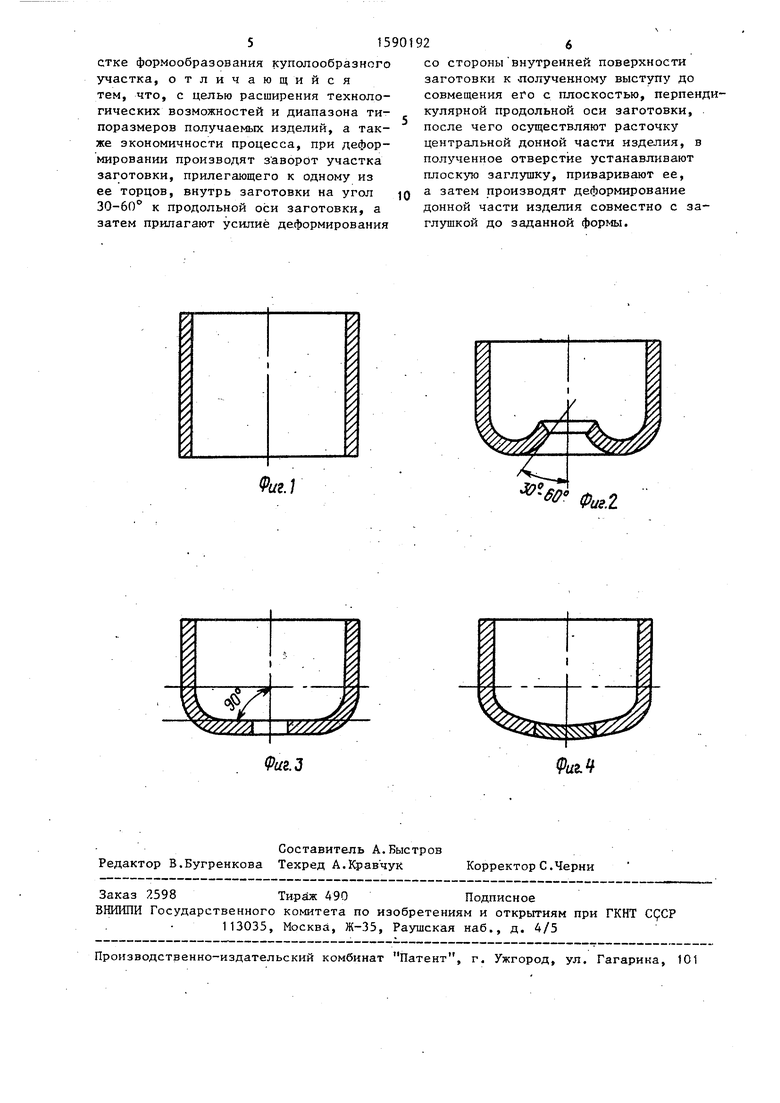

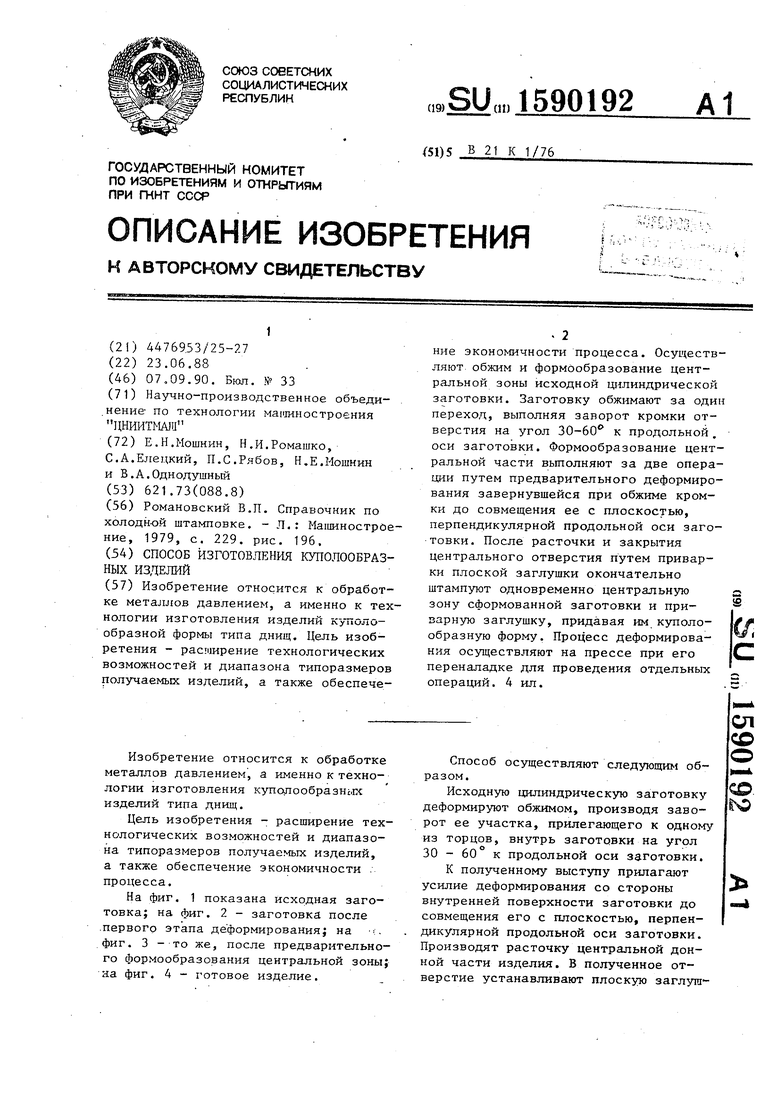

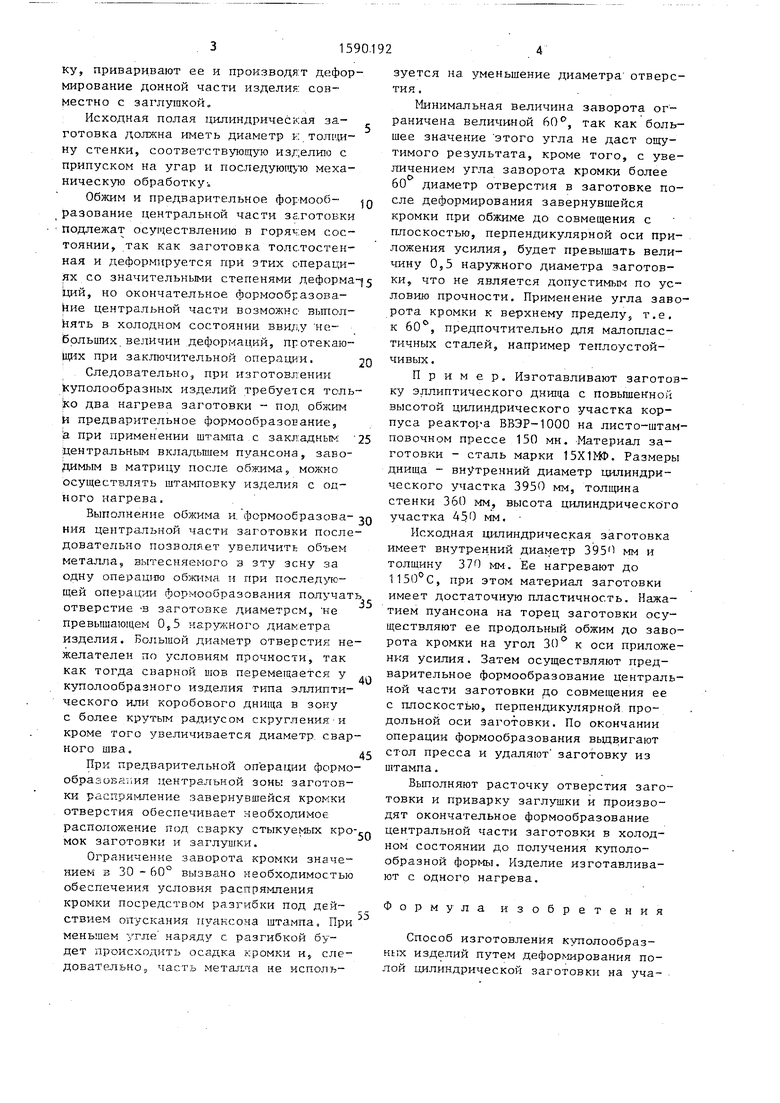

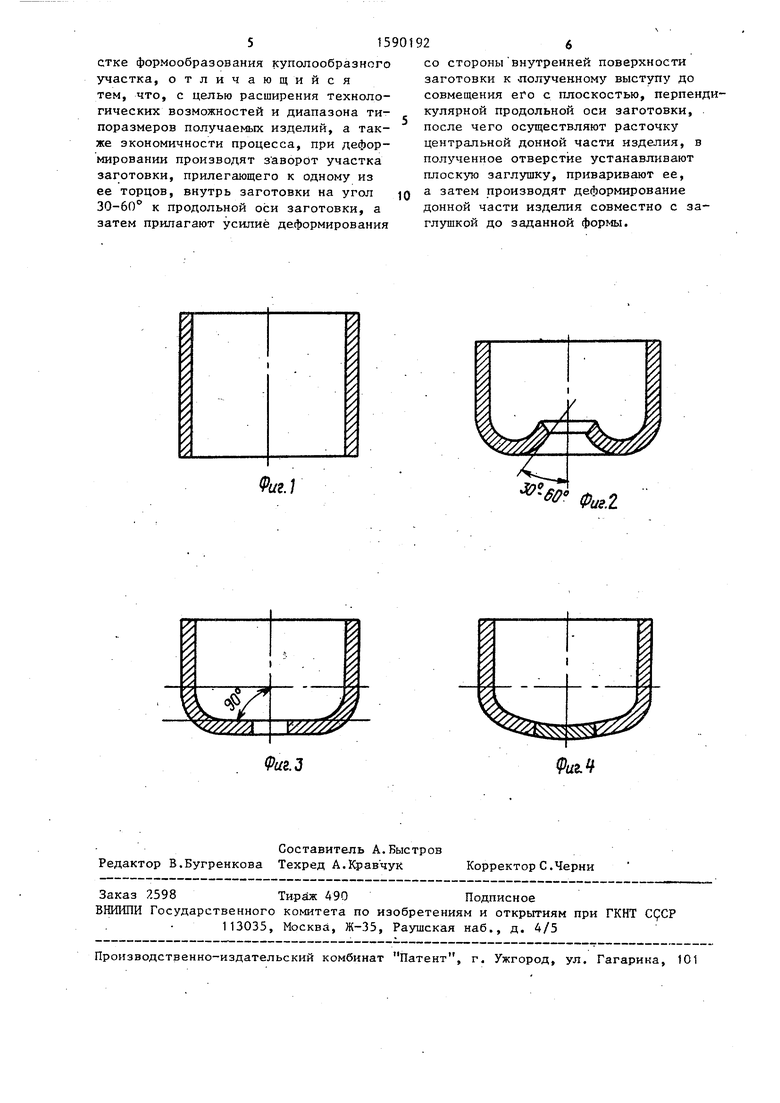

На фиг. 1 показана исходная заготовка; на фиг. 2 - заготовка после .первого этапа деформированияj на фиг. 3 - то же, после предварительного формообразования центральной зоны; на фиг. 4 - готовое изделие.

Способ осуществляют следующим образом.

Исходную цилиндрическую заготовку деформируют обжимом, производя заворот ее участка, прилегающего к одному из торцов, внутрь заготовки на угол 30-60 к продольной оси заготовки.

К полученному выступу прилагают усилие деформирования со стороны внутренней поверхности заготовки до совмещения его с плоскостью, перпендикулярной продольной оси заготовки. Производят расточку центральной донной части изделия. В полученное отверстие устанавливают плоскую заглугаго

КУ, приваривают ее и произволя:т деформирование донной части изделия: совместно с заглушкой.,

Исходная полая цилиндрическая заготовка должна иметь диаметр к толщину стенки, соответствующую изделию с припуском на угар и после.дую1адто механическую обработку-

Обжим и предварительное формооС)- разование центральной части зг.готовки подлежат осу1цествлению в состоянии, так как заготовка толстостенная и деформируется при этих операциях со значительными степенями деформа ций, но окончательное формообразование центральной части возможно выполнять в холодном состоянии ввиду небольших, величин деформаций, протекаю- 1Ц1-1Х при зактдачительной операции.

Следовательно, при изготовлении Куполообразных изделий требуется толь |ко два нагрева заготовки - под обжим И предварительное формообразование, а при применении штампа с зак1 :адным: центральным вкладьшгем пуансона, заводимым в матрицу после обжима, можно осуществлять штамповку изделия с одного нагрева.

Выполнение обжима и, формообразова- ния центральной части заготовки последовательно позволя.ет увеличить объем металла, вытесняемого з эту зсну за одну операцию обжима и при последите-

щей операции формообразования получат

отверстие в заготовке диаметром, не превышающем 0,5 наружного диаметра изделия. Большой диаметр отверстия нежелателен по условиям ПРОЧНОСТИ, так

как тогда сварной шов перемещается у куполообразного изделия типа эллиптического или коробового днища в зону с более крутьтм радиусом округления-и кроме того увеличивается диаметр, сварного шва,

При предварительной операции формо образоБгГ;;ия центральной зоны заготовки pacпpяt lлeниe завернувшейся кромки отверстия обеспечивает необходимое: расположение под сварку стыкуемых Kpo мок заготовки и заглушки.

Ограничение заворота кромки значением в 30 - 60° вызвано необходимостью обеспечения условия распря1-тения кромки посредством разгибки под действием опускания пуансона штампа. При меньшем угле наряду с разгибкой будет происходить осадка кромки и, еле довательноэ часть метатша не исполь

д5 пп

5

зд .

5

0

J.

f,

:з

зуется на уменьшение диаметра отверстия .

Минимальная величина заворота ограничена величиной 60, так как большее значение этого угла не даст ощутимого результата, кроме того, с увеличением угла заворота кромки более 60 диаметр отверстия в заготовке после деформирования завернувшейся кромки при обжиме до совмещения с плоскостью, перпендикулярной оси приложения усилия, будет превышать величину 0,5 наружного диаметра заготовки, что не является допустимым по условию прочности. Применение угла заворота кромки к верхнему пределу, т.е. к 60 , предпочтительно для малопластичных сталей, например теплоустойчивых .

Пример. Изготавливают заготовку эллиптического днища с повышенной высотой цилиндрического участка корпуса реактора ВВЭР-1000 на листо-штам- повочном прессе 150 мн. -Материал заготовки - сталь марки 15Х1МФ. Размеры днища - внутренний диаметр цилиндрического участка 3950 мм, толщина стенки 360 мм, высота цилиндрического участка 450 мм.

Р1сходная цилиндрическая заготовка имеет внутренний диаметр 3951 мм и толщину 370 мм. Ее нагревают до 1150 С, при этом материал заготовки имеет достаточную пластичность. Нажатием пуансона на торец заготовки осуществляют ее продольный обжим до заворота кромки на угол 30 к оси приложения усилия. Затем осуществляют предварительное формообразование центральной части заготовки до совмещения ее с плоскостью, перпендикулярной, продольной оси заготовки. По окончании операции формообразования вьщвигают стол пресса и удаляют заготовку из штампа.

Выполняют расточку отверстия заготовки и приварку заглушки и производят окончательное формообразование центральной части заготовки в холодном состоянии до получения куполообразной формы. Изделие изготавливают с одного нагрева.

Формула изобретения

Способ изготовления куполообразных изделий путем деформирования полой цилиндрической заготовки на уча515901

стке формообразования куполообразного участка, отличающийся тем, что, с целью расширения технологических возможностей и диапазона типоразмеров получаемых изделий, а также экономичности процесса, при деформировании производят з аворот участка заготовки, прилегающего к одному из ее торцов, внутрь заготовки на угол Q 30-60° к продольной оси заготовки, а затем прилагают усилие деформирования

fc;

Фиг.З

26

со стороны внутренней поверхности заготовки к полученному выступу до совмещения еГо с плоскостью, перпендикулярной продольной оси заготовки, после чего осуществляют расточку центральной донной части изделия, в полученное отверстие устанавливают плоскую заглушку, приваривают ее, а затем производят деформирование донной части изделия совместно с заглушкой до заданной формы.

fc2

fe

| Романовский В.П | |||

| Справочник по холодной штамповке | |||

| -Л.: Машиностроение, 1979, с | |||

| Приспособление для подачи воды в паровой котел | 1920 |

|

SU229A1 |

| рис | |||

| Пылеочистительное устройство к трепальным машинам | 1923 |

|

SU196A1 |

Авторы

Даты

1990-09-07—Публикация

1988-06-23—Подача