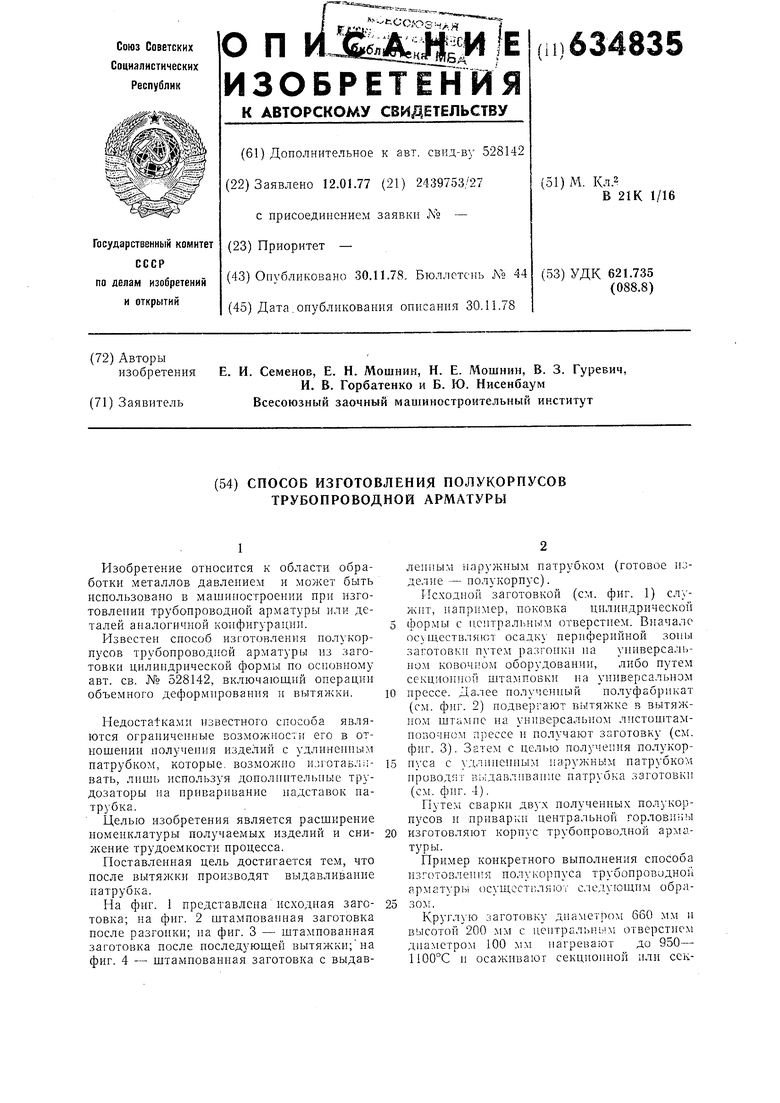

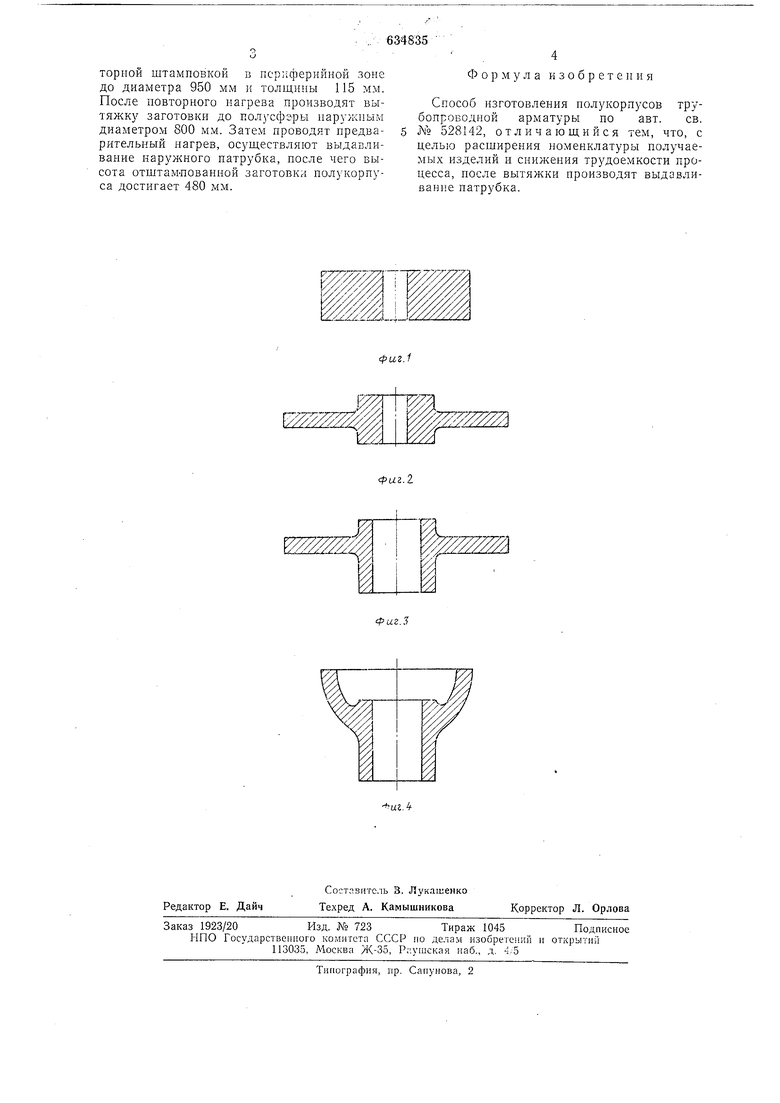

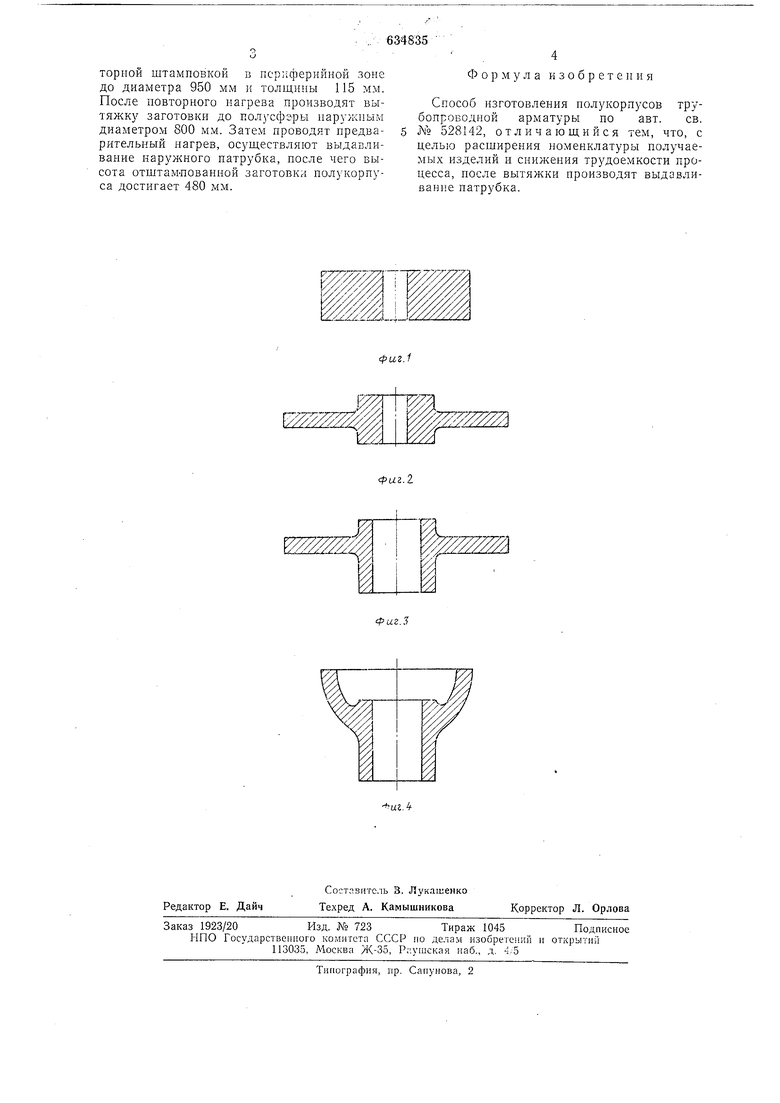

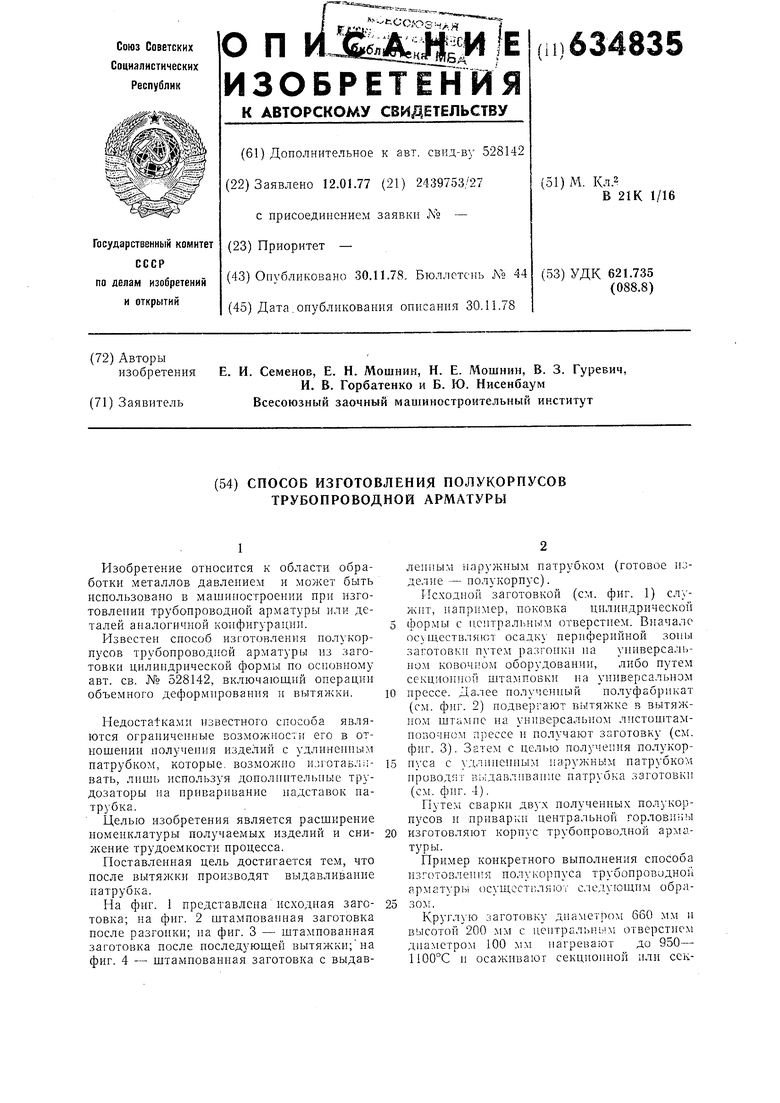

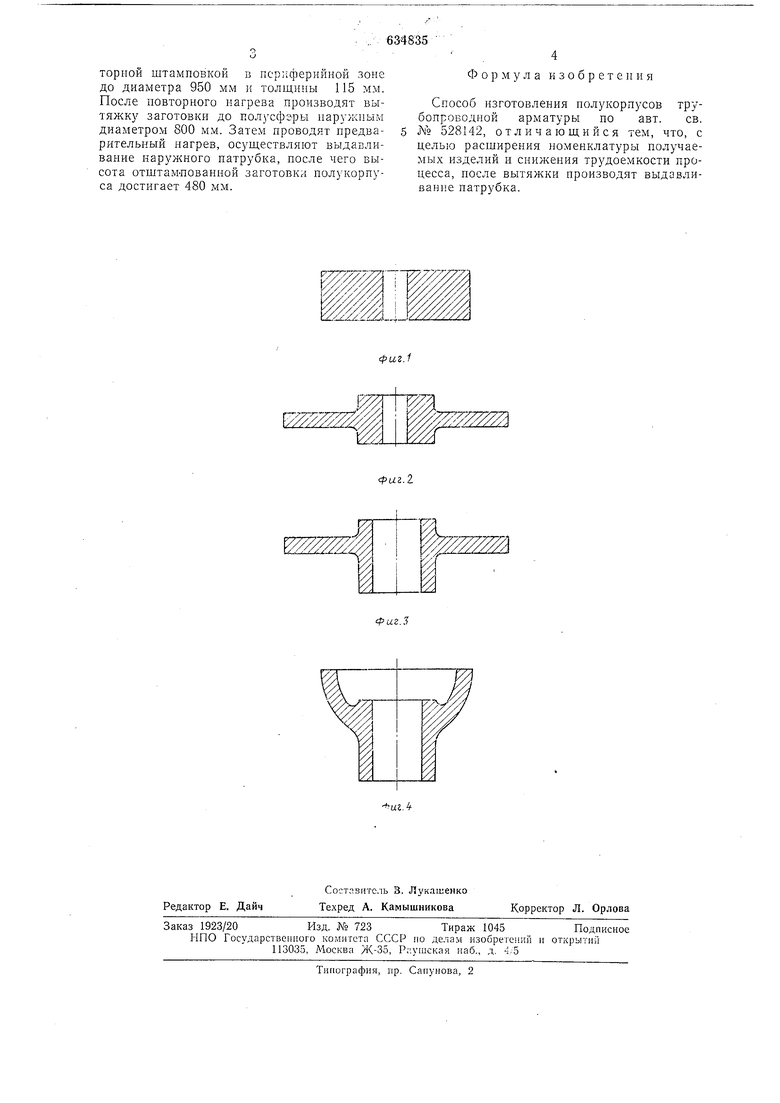

Изобретение относится к области обработки металлов давлением и может быть использовано в машиностроении при изготовлении трубОПроводной арматуры или деталей аналогичной конфигурации. Известен способ из отовления полукорпусов трубопроводной арматуры из заготовки цилиндрнческой формы но основному авт. св. № 528142, включающий онерацин объемного деформирования и вытяжки. Недостатками известного способа являются ограниченные возможности его в отношении получения изделий с удлинеииым патрубком, которые, возможно илготаБЛ; вать, лишь используя дополннтельиые трудозаторы на приваривание надставок иатрубка. Целью изобретения является расширение номенклатуры получаемых изделий и снижение трудоемкости процесса. Поставленная цель достигается тем, что после вытяжки производят выдавливание патрубка. На фиг. 1 представлена исходная загстовка; на фнг. 2 штампованная заготовка после разгонки; на фиг. 3 - штампованная заготовка иосле носледуюш,ей вытяжкн;на фиг. 4 - штампованная заготовка с выдавленным нарзжным патрубком (готовое нзделие - полукорпус). Исходной заготовкой (см. фиг. 1) служит, например, ноковка цилиндрической формы с нептральным отверстием. Вначале осуществляют осадку периферийной зоны заготовки путем разгонки на уннверсальиом ковочно.м оборудовании, либо путем секционной штамповки на универсальном прессе. Далее полученный полуфабрикат (см. фиг. 2) подвергают вытяжке в вытяжном штампе на универсальном листоштамиогючном прессе н получают заготовку (см. фиг. 3). Затем с целью получения полукорпуса с удлиненным наружным патрубком проводят выдавливание патрубка заготовки (см. фиг. 4). Путем сварки двух полученных иолукорпусов и приварки центральной горловины изготовляют корпус трубопроводной арматуры. Пример конкретного вынолнения способа изготовлеипя полукорпуса трубопроводной арматуры оеущсстг.ляюг следующим образом. Круглую заготовку диаметром 660 мм н высотой 200 мм с Г1.ептральнь М отверстием диаметром 100 мм нагревают до 950- 1100°С и осаживают секциоииой или секторной штамповкой в периферийной зоне до диаметра 950 мм и толщины 115 мм. После повторного нагрева производят вытял ку заготовки до полусферы наружным диаметром 800 мм. Затем проводят предварительный нагрев, оеуш.ествляют выдавливание наружного патрубка, после чего высота отштампованной заготовки полукорпуса достигает 480 мм.

Формула изобретения

Способ изготовления нолукорпусов трубопроводной арматуры по авт. св. jY 528142, отличающийся тем, что, с целью расширения номенклатуры получаемых нзделий и снижения трудоемкости процесса, носле вытяжки производят выдавливание патрубка.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления полукорпусов трубопроводной арматуры | 1977 |

|

SU634834A1 |

| Способ изготовления полукорпусов трубопроводной арматуры | 1975 |

|

SU528142A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРПУСНЫХ ДЕТАЛЕЙ ТРУБОПРОВОДНОЙ АРМАТУРЫ | 2005 |

|

RU2281823C1 |

| Способ изготовления изделия типа полукорпуса трубопроводной арматуры | 1985 |

|

SU1250355A1 |

| Способ изготовления полого изделия типа шарового корпуса сосуда | 1984 |

|

SU1194543A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРПУСНЫХ ДЕТАЛЕЙ ТРУБОПРОВОДНОЙ АРМАТУРЫ | 2005 |

|

RU2281822C1 |

| ПОЛУКОРПУС ШАРОВОГО КРАНА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2597852C2 |

| ШТАМП ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛЫХ ПОКОВОК С БОКОВЫМИ ПАТРУБКАМИ | 1991 |

|

RU2021067C1 |

| ПОЛУКОРПУС ШАРОВОГО КРАНА С ФЛАНЦЕМ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2527518C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК В ВИДЕ ПОЛУСФЕРЫ С ГОРЛОВИНОЙ | 2012 |

|

RU2484915C1 |

Авторы

Даты

1978-11-30—Публикация

1977-01-12—Подача