Изобретение относится к обработке металлов давлением, может быть использовано в штампах и является усовершенствованием известного устройства по основному авт.св. № 1076176.

Цель изобретения - расширение технологических возможностей штамповки и повьш1ение качества изготавливаемых изделий путем регулирования величины противодавления во время штамповки и управления течением металла в полость матрицы штампа.

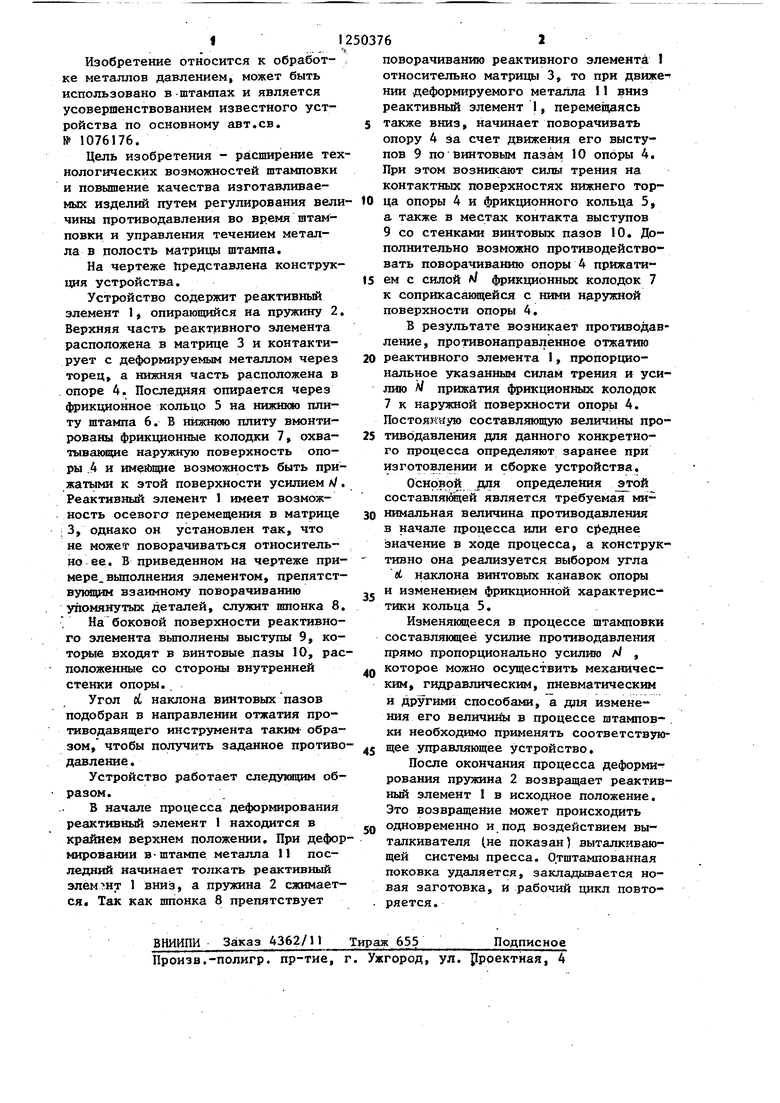

На чертеже представлена конструкция устройства.

Устройство содержит реактивный элемент 1 опирающийся на пружину 2. Верхняя часть реактивного элемента расположена в матрице 3 и контактирует с деформируемым металлом через торец, а нижняя часть расположена в опоре 4. Последняя опирается через фрикционное кольцо 5 на нижннло плиту штампа 6. В нижнюю плиту вмонтированы фрикционные колодки 7, охва- тываюоще наружную поверхность опоры Л и имейидие возможность быть прижатыми к этой поверхности усилием А/. Реактивный элемент I имеет возможность осевого перемещения в матрице 3, однако он установлен так, что не поворачиваться относительно ее. В приведенном на чертеже примере, выполнения элементом, препятст- вуквцим взаимному поворачиванию упомянутых деталей, служит шпонка 8.

На боковой поверхности реактивного элемента выполнены выступы 9, ко- то1нле входят в винтовые пазы 10, расположенные со стороны внутренней стенки опоры.

Угол cL наклона винтовых пазов подобран в направлении отжатия про- тиводавящего инструмента таким- образом, чтобы получить заданное противодавление .

Устройство работает следукшщм образом.

В начале процесса деформирования реактивный элемент 1 находится в крайнем верхнем положении. При деформировании в-штампе металла 11 последний начинает толкать реактивный элемент 1 вниз, а пружина 2 сжимается. Так как шпонка 8 препятствует

ВНИИПИ Заказ 4362/11 Тираж 655

Подписное

Произв.-полигр. пр-тиё, г. Ужгород, ул. рроектная, 4

поворачиванию реактивного элемента 1 относительно матрицы 3, то при движе-т НИИ деформируемого металла 11 вниз реактивный элемент |, перемещаясь

также вниз, начинает поворачивать опору 4 за счет движения его выступов 9 по винтовым пазам 10 опоры 4, При этом возникают силы трения на контактных поверхностях нижнего торца опоры 4 и фрикционного кольца 5, а также в местах контакта выступов 9 со стенками винтовых пазов 10. Дополнительно возможно противодействовать поворачиванию опоры 4 прижатием с силой л/ фрикционных колодок 7 к соприкасакш ейся с ними наружной поверхности опоры 4.

В результате возникает противодав ление, противонаправленное отжатию

реактивного элемента 1, пропорциональное указанным силам трения и усилию Л/ прижатия фрикционных колодок 7 к наружной поверхности опоры 4. Постоянную составляющую величины противодавления для данного конкретного процесса определяют заранее при изготовлении и сборке устройства.

Основой для определения ой составля1щей является требуемая ми-

нимальная величина противодавления в начале процесса или его среднее значение в ходе процесса, а конструктивно она реализуется выбором угла et наклона винтовых канавок опоры

и изменением фрикционной характеристики кольца 5.

Изменякицееся в процессе штамповки составляющее усилие противодавления прямо пропорционально усилию л/ ,

которое можно осуществить механическим, гидравлическим, пневматическим и другими способами, а для изменения его величшал в процессе штампов-, ки необходимо применять соответствующее управляющее устройство.

После окончания процесса деформи рования пружииа 2 возвращает реактивный элемент 1 в исходное положение. Это возвращение может происходить

одновременно и под воздействием выталкивателя (не показан) выталкивающей системы пресса. Отштампованная поковка удаляется, закладывается новая заготовка, и рабочий цикл повто- ряется.

Подписное

ектная, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для создания противодавления | 1971 |

|

SU460100A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ИЗДЕЛИЙ | 1991 |

|

RU2023521C1 |

| Штамп для закрытой штамповки | 1984 |

|

SU1202682A1 |

| Способ и устройство для штамповки моноколес | 2018 |

|

RU2715761C1 |

| Штамп для вытяжки | 1981 |

|

SU997912A1 |

| СПОСОБ ОДНОПЕРЕХОДНОЙ ШТАМПОВКИ СТЕРЖНЕВЫХ ДЕТАЛЕЙ С ПОЛОСТЬЮ В УТОЛЩЕНИИ | 2009 |

|

RU2391172C1 |

| Устройство для изготовления полых,преимущественно составных деталей с наружными и внутренними профилированными кольцевыми утолщениями | 1982 |

|

SU1097421A1 |

| Устройство для штамповки | 1982 |

|

SU1027058A1 |

| Устройство для создания противодавления в штампах | 1981 |

|

SU1076176A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ИЗДЕЛИЙ | 2003 |

|

RU2252836C1 |

| Устройство для создания противодавления в штампах | 1981 |

|

SU1076176A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-08-15—Публикация

1985-03-05—Подача