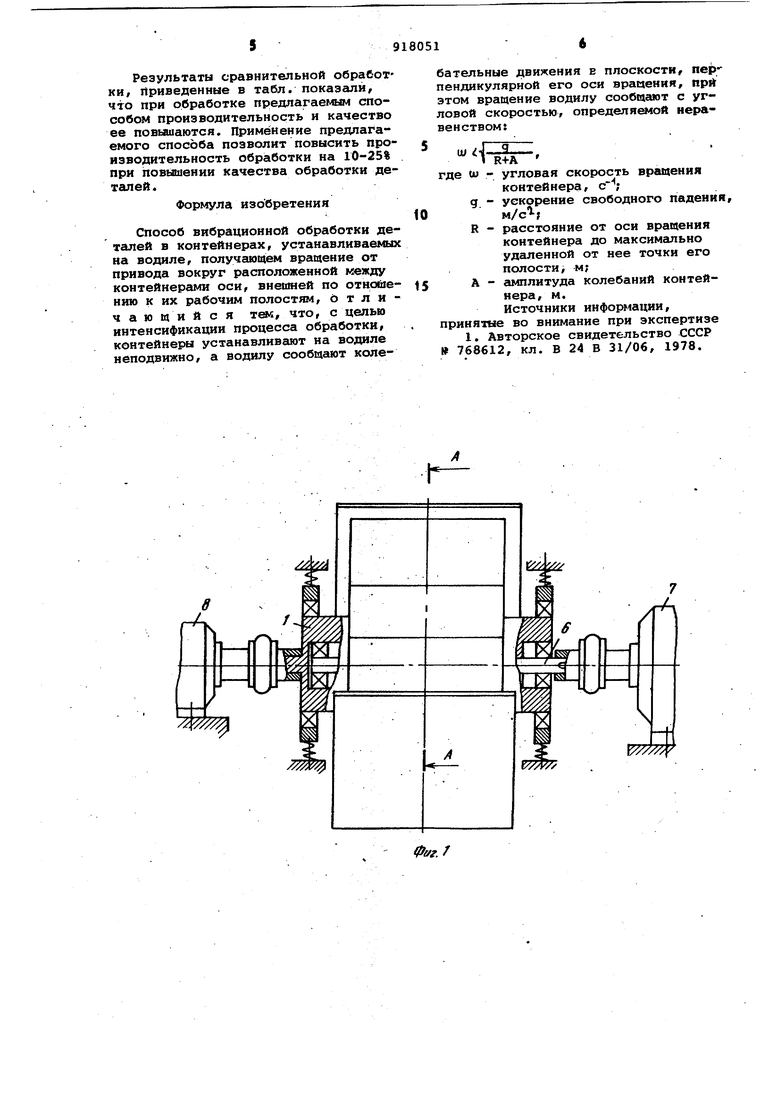

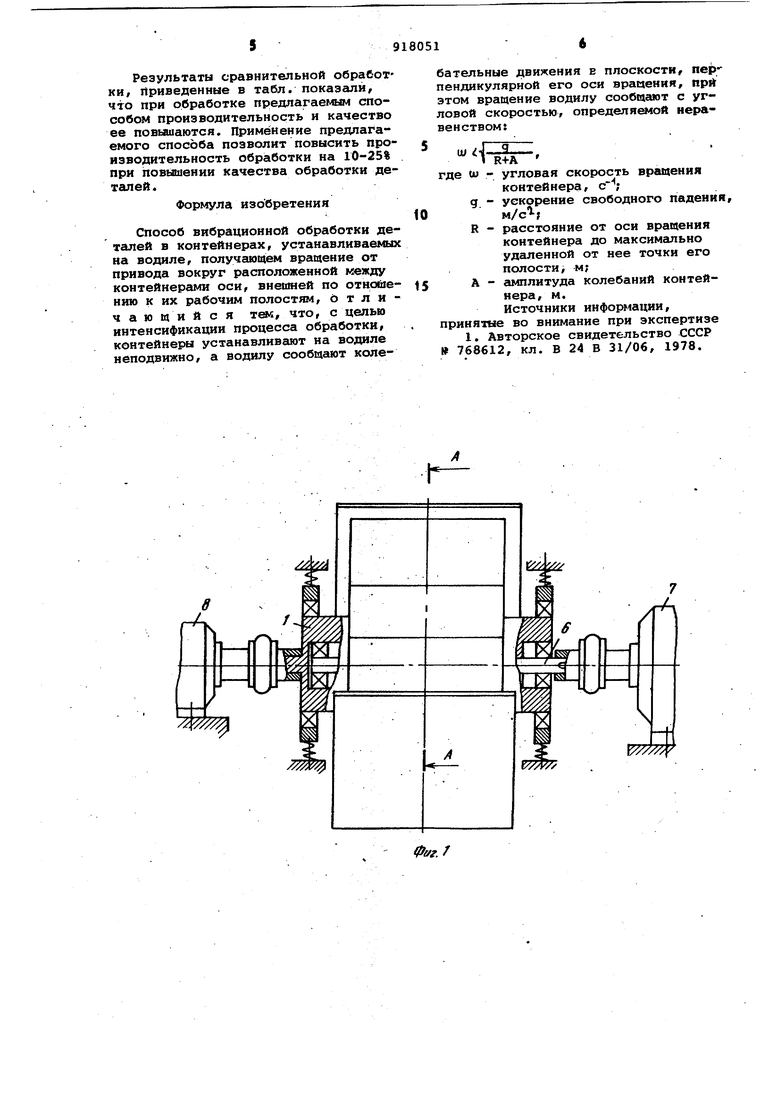

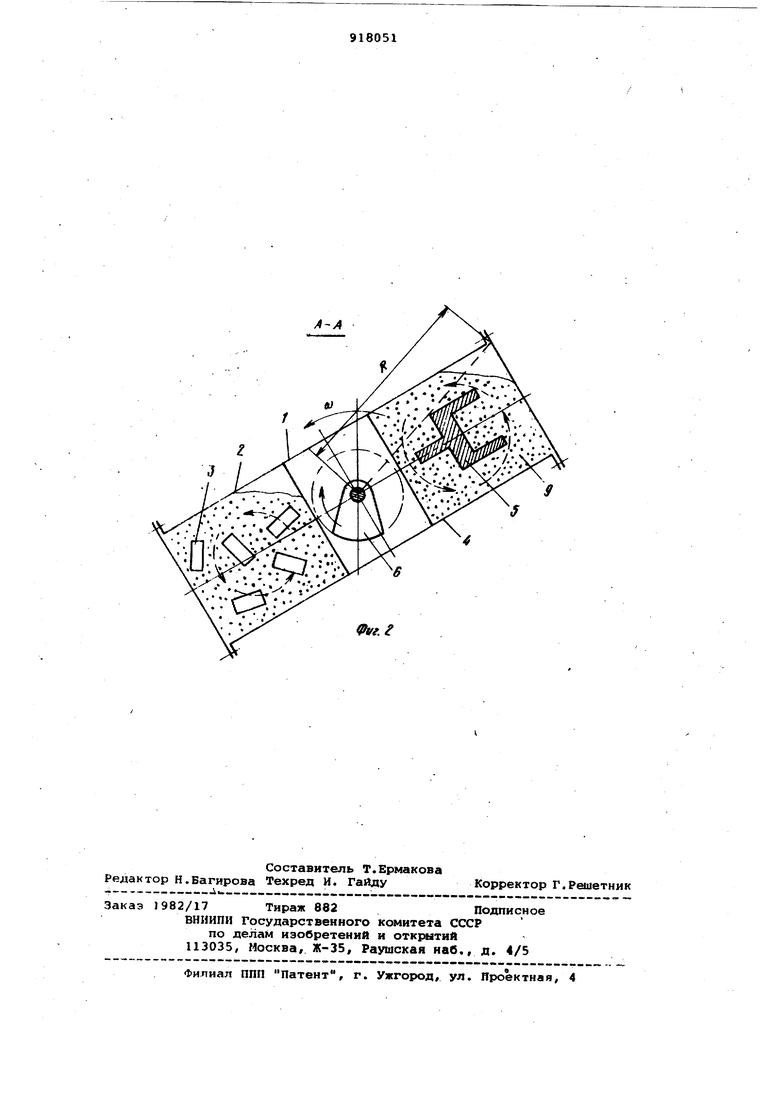

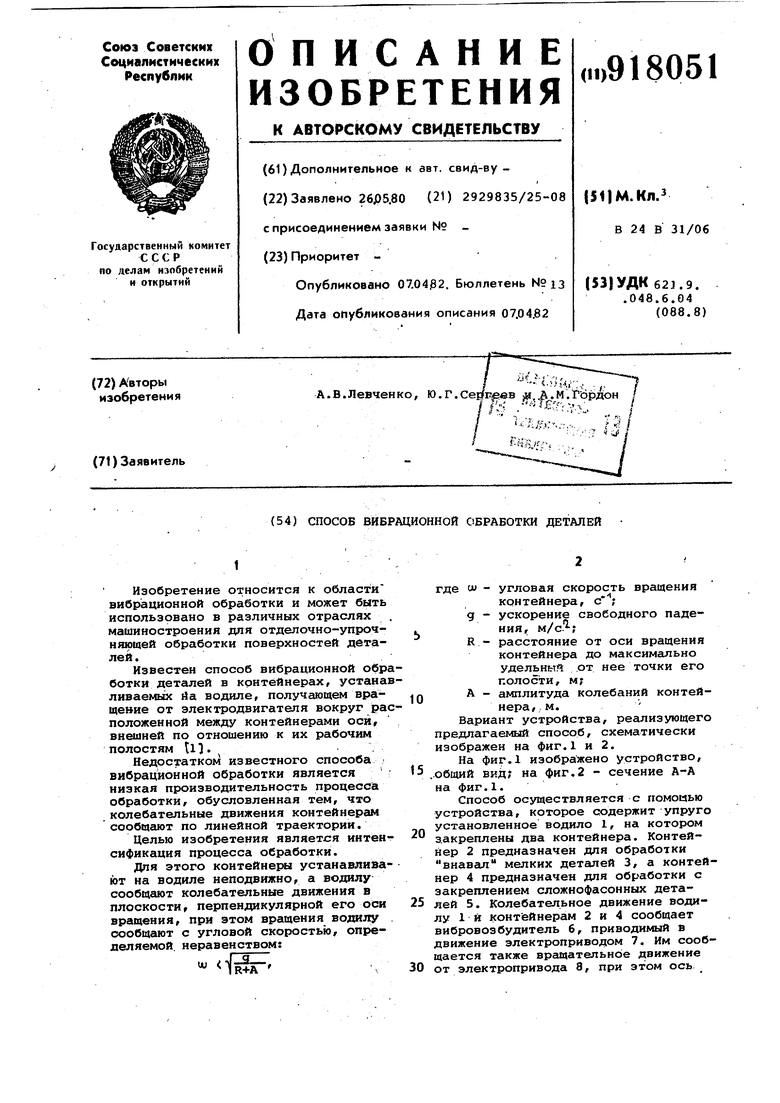

Изобретение относится к области вибр ационной обработки и может быть использовано в различных отраслях машиностроения для отделочно-упрочняюцей обработки поверхностей деталей. Известен способ вибрационной обр ботки деталей в контейнерах, устана ливаемьЬс йа водила, получающем вращение от электродвигателя вокруг ра положенной между контейнерами осиг вншиней по отношению к их рабочим полостям Ul. Недостатком известного способа вибрационной обработки является низкая производительность процесс обработки, обусловленная тем, что колебательные движения контейнерам сообцёиот по линейной траектории. Целью изобретения является интеН сификация процесса обработки. Для этого контейнеры устанавлива ют на водиле неподвижно, а водилу сообщают колебательные движения в плоскости, перпендикулярной его оси вращения, при этом вращения водияу сообщают с угловой скоростью, определяемой, неравенством; «w S-v где W - угловая скорость вращения контейнера, g - ускорение свободного падения, м/сЯ; R - расстояние от оси вращения контейнера до максимально удельный от нее точки его полости, м; А - амплитуда колебаний контейнера, м. Вариант устройства, реализующего предлагаемый способ схематически изображен на фиг.1 и 2. На фиг.1 изображено устройство, общий вид; на фиг.2 - сечение А-А на фиг.1. Способ осуществляется с помощью устройства, которое содержит упруго установленное водило 1, на котором закреплены два контейнера. Контейнер 2 предназначен для обработки внавал мелких деталей 3, а контейнер 4 предназначен для обработки с закреплением сложнофасонных деталей 5. Колебательное движение водилу 1 и конт ейнерам 2 и 4 сообщает вибровозбудитель 6, приводимый в движение электроприводом 7. Им сообщается также вращательное движение от электропривода 8, при этом ось вращения является внешней по отношению к полостям контейнеров 2 и 4. Ра бочей средой являются абразивные гра нулы 9. Во время работы устройства происходит интенсивное перемешивание рабочей среды 9, а также равномерное и регулярное пространственное перемещение обрабатываемых деталей 3 и 5 относительно векторов их сил тяжести (Направления вращения вибровозбудителя б и водила 1 с контейнерами 2 .и 4 показаны на фиг.2 сплошными стрел ками, а направления циркуляции рабочей среды 9 относительно стенок контейнеров 2 и 4.- пунктирнЕлми стрелка ми). При этом встречное вращение виб ровозбудителя б и водила 1 с контейнерами 2 и 4 является предпочтительным, так как в этом случае достигает ся максимальная скорость циркуляции рабочей среды. Условием, при котором исключено образование застойных зон и обеспечи вается равномерность перемешивания рабочей среды, является выражение; Рц, man mg(1) где Рц, гпл%. - - максимальное значе т (R+A) ние центробежной силы, действующей на наиболее удаленную от оси вращения гранулу рабочей среды; m - масса гранулы; R . - расстояние от оси вращения контейнера до максимально удале ной от нее точки его полости (размером гранулы по сравнению с R можно пренебречь А - амплитуда колебаний контейнера; UJ - угловая скорость вра щения контейнера; g - ускорение свободногр падения. При невыполнении условия (1) рабочая среда частично или полностью (в зависимости от величины угловоА спорости вращения контейнера) прижимается к периферийным стенкам контейнера центробежными силами, что снижает интенсивность ее перемешивания и, соответственно, производительность и качество обработки. При вращении контейнеров 2 и 4 вокруг оси, внегчней по отношению к их полостям, со скоростью, определяемой выражением (1), повышается производительность и качество обработки деталей, обрабатываемых как внавал, так и с закреплением. Пример осуществления способа. Опытную обработку деталей производили двумя, способами: без вращения контейнеров и с.вращением (по предлагаемому способу). В одном контейнере производили обработку мелких деталей внавал, а в другом - обработку с закреплением сложнофасонных деталей. Обработку в обоих случаях производили в течение 60 мин с амплитудой колебаний контейнеров 5 мм и частотой колебаний 24 Гц. Расстояние от оси вращения контейнеров (при обработке предлагаекшм способом) до максимально удаленных от нее точек их полостей составило 635 . Условием возможности обработки было неравенство, полученное из выражения (1): 0,,005 об/мин Обработку предлагаемым способом производили при угловой скорости вращения контейнеров ии 2,6 об/мин Материал деталей - Д1бТ Результаты обработок сведены в таблицу.. .

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для вибрационной обработки деталей | 1980 |

|

SU952546A1 |

| Установка для вибрационной обработки свободным абразивом | 1980 |

|

SU889400A1 |

| Машина для вибрационной обработки деталей | 1980 |

|

SU965735A1 |

| Устройство для вибрационной обработки | 1984 |

|

SU1175678A2 |

| Установка для вибрационной обработки | 1980 |

|

SU889401A1 |

| Устройство для вибрационной обработки | 1984 |

|

SU1178571A1 |

| Установка для вибрационной обработки деталей | 1977 |

|

SU677894A1 |

| СПОСОБ ЦЕНТРОБЕЖНОЙ АБРАЗИВНОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 2009 |

|

RU2401730C1 |

| УСТАНОВКА ДЛЯ ВИБРООБРАБОТКИ ДЕТАЛЕЙ | 1997 |

|

RU2158670C2 |

| Машина для вибрационной обработки | 1990 |

|

SU1738612A2 |

Средний удельный съем

металла, г/см

Средняя глубина наклепа поверхностного слоя, мм

Средн еари фме тическая высота мйкронеровностей обработанных поверхностей, мкм

0,0054

0,0042

0,0048

0,45

0,34

0,40

1,6

2,0

1,8

Результаты сравнительной обработки, Приведенные в табл. показали, что при обработке предлагаемым способом производительность и качество ее повышаются. Применение предлагаемого способа позволит повысить производительность обработки на 10-25% при повышении качества обработки детгшей.

Формула изобретения

Способ вибрационной обработки деталей в контейнерах, устанавливаемых на водиле, получающем вращение от привода вокруг расположенной между контейнерами оси, внешней по отнойению к их рабочим полостям, отличающийся тем, что, с целью интенсификации процесса обработки, контейнеры устанавливают на водиле неподвижно, а водилу сообщают колебательные движения в плоскости, пер пендикулярной его оси вращения, при этом вращение водилу сообщают с угловой скоростью, определяемой неравенством:

IW 1

R+A

где ш - угловая скорость вргицения

контейнера, g - ускорение свободного падения,

0

R - расстояние от оси вращения контейнера до максимально удаленной от нее точки его полости, м;

А - гшплитуда колебаний контей5нера, м.

Источники информации, принятые во внимание при экспертизе

-А

s

Авторы

Даты

1982-04-07—Публикация

1980-05-26—Подача