11

Изобретение относится к строительным материалам, а именно к составам riojiHMepOcTOHHbix смесей, и может быть использовано для гЧ тикоррозионного покрытия стальных с-н нконанных и лсе- лезобетоннььч напорных и безнапорных труб, а также для ремонтно-строительных работ гидротехнических и сетевых сооружении, водоводов, дли изготовле- Ш1Я и ремонта дренажньк труб,

Целью изобретения является повышение прочности полимербетоиа.

Для приготовления полимербетонной смеси минеральньп заполнитель - известняковая мука и предварительно дробленное связующее - продукт каталитической о: (И г оме Г) из а дии тяжелой смолы пиролиза netbni фракции 190- LUiO V, с {oл,Iac, 5), т.е. оли- 1 овинилнафта.)пп оиую-а11трацено-фе 1ан- 1реновую смолу (UJJilA l C) перемешлвают н сухом состоянии, после чего иодвер гаигг нагреванию при 120-160 С в течение 20--25 мин до нолучения однород- ьязкожидкой смеси, «оладающей определенно по;.;иижностью. Иолууен- ная масса после остывания через 1,5- 3 ч приоСфетае твердое состояние. Пoлим гpбeтo r на основе олиговинил- нафта;1Иио11О1 антрг дено-фенантреново смолы так /ке изготовить путем нагрепа запо.пнитс ке и смолы в отдельности. Нагретые занотшители и р)сплав CMOJH.I соответствуюгдае дозаторы иоступ; ю: в бетоносмеситель принудительного дс йстиия, при этом температура бетоносмесигеля должна бьп ь в пределах 11)0-W/C. Изготовленные таким образом полимербетопные смеси в горячем ви/ле поступают в форму соответетвую11Д1л n3,i,GJUiii, после формовки иодвер1 а отся охлаждению в нормалы о-и.чажиос гиых ус.човиях и рас формовки.

37

Получение предлагаемой смолы.

)1з тяжелой смолы пиролиза выделяют фракщш 190-360 с, которую подвергают полимеризадии при в тече- нле 5 ч в присутствии катализатора - комплекса ArSOjH 2CHjCOOH 0,5 мае . % на взятое сырье, где Аг - арил (бензил, толил, нафтил и др.). После полимеризации разлагают катализаторньй комплекс 110% (моль) NaOH на катализатор.

Выпавшие при этом соли отделяют фильтрованием и затем полимеризат подвергают вакуумной перегонке и по- лучают темные нефтеполимерные смолы со следующей характеристикой:

цвет - темны11 с перламутровым оттенком;

агрегатное состояние - твердое;

удельньш вес, г/см - 1,05-1,08;

молекулярньй вес - 500-1000;

те.мпература размягчения в пределах 65-85°С;

растворимость:

в уайт-спирите - частично;

в нефтяном сольвенте - полностью.

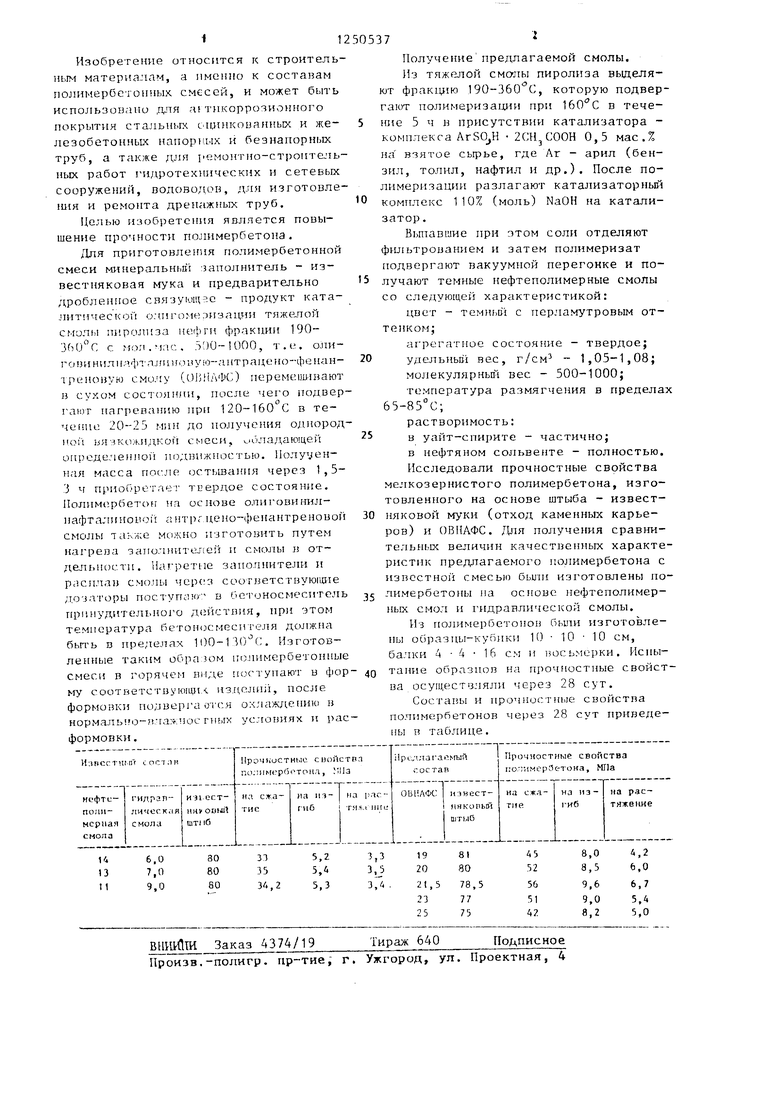

Исследовали прочностные свойства мелкозернистого полимербетона, изготовленного на основе штыба - извест- няковой муки (отход каменных карьеров) и ОВНАФС. 71ля получения сравнительных величин качественных характе- РИСТ1П предлагаемого г.олимербетона с известной смесью бьши изготовлены по- лимербетопы на основе нефтеполимер- ных смол и гидравлической смолы.

Из riojniMep6eTOHoii бьши изготовлены образды-кубпки 10 10 10 см, балки ч -А 16 см и восьмерки. Исны- тание образнов на прочностные свойства осуществляли через 28 сут.

Составы и прочностные свойства полиме-рбетонов через 28 сут приведены в таблиде.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения нефтеполимерных смол | 1976 |

|

SU861356A1 |

| Полимербетонная смесь | 1979 |

|

SU857064A1 |

| Полимербетонная смесь | 1975 |

|

SU529136A1 |

| Способ получения олигоарилалкенов | 1981 |

|

SU1143750A1 |

| Полимербетонная смесь | 1976 |

|

SU575337A1 |

| Способ получения нефтеполимерных смол | 1977 |

|

SU988832A1 |

| Способ получения деэмульгатора для разрушения эмульсий нефти | 1988 |

|

SU1532558A1 |

| Способ получения ненасыщенных полиэфиров | 1988 |

|

SU1634676A1 |

| ПОЛИУРЕТАНОВЫЙ ФОРПОЛИМЕРНЫЙ ЛАК, СПОСОБ И УСТАНОВКА ДЛЯ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2574624C2 |

| ПОЛИЭФИРУРЕТАНОВАЯ КОМПОЗИЦИЯ | 2010 |

|

RU2447112C1 |

| Баженов Ю.М | |||

| Технология бетона | |||

| М.: Высшая школа, 1978, с.397 | |||

| Полимербетонная смесь | 1975 |

|

SU529136A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1986-08-15—Публикация

1984-06-28—Подача