(54) СПОСОБ ПОЛУЧЕНИЯ НЕФТЕПОЛИМЕРНЫХ СМОЛ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения нефтеполимерных смол | 1976 |

|

SU861356A1 |

| Способ получения лакойля "нефтегаз-1 | 1974 |

|

SU560900A1 |

| Способ получения лакойля "нефтегаз-2 | 1977 |

|

SU687106A1 |

| Способ получения синтетической олифы | 1975 |

|

SU690027A1 |

| Способ получения лакойля "нефтегаз-4 | 1979 |

|

SU857235A1 |

| Способ получения олифы | 1977 |

|

SU802343A1 |

| Способ получения ненасыщенного олигомерного мягчителя | 1975 |

|

SU572468A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕМНОЙ НЕФТЕПОЛИМЕРНОЙ СМОЛЫ | 1980 |

|

SU900602A1 |

| ВСЕСОЮЗНА Ч | 1970 |

|

SU277246A1 |

| Полимербетонная смесь | 1984 |

|

SU1250537A1 |

Изобретение относится к получению нефтеполимерных смол, конкретно к ; получению реакционноспособных ненасыщенных нефтяных смол, и может &лть использовано в нефтехимической промыишенности, а смолы - в производстве лакокрасочных материалов в качестве связующего при получении армированных и наполненных пластиков, мягчителей Каучуков, в составе термореактивных полимерных композиций и т.д.

Известен способ получения нефтеполимерных смол ступенчатой инициированной полимеризацией при 80-25р°С жидких продуктов пиролиза нефтепродуктов фракции с температурой кипения 20-190°С 1.

Недостатки этого способа - относительно низкий выход смол и невысокие, пленкообразующие характеристики.

Целью изобретения является улучшение пленкообразующих свойств и увеличение выхода смол.

Цель достигается тем, что согласно способу получения нефтеполимерных смол ступенчатой инициированной полимериэацией при 80-250°С жидких продуктов пиролиза нефтепродуктов фрак- дни с т.кип. 20-190 С, процесс проводят в присутствии 5-39 вес.% (от

фракции арил-. и алкенилпроиэводных ацетилена.

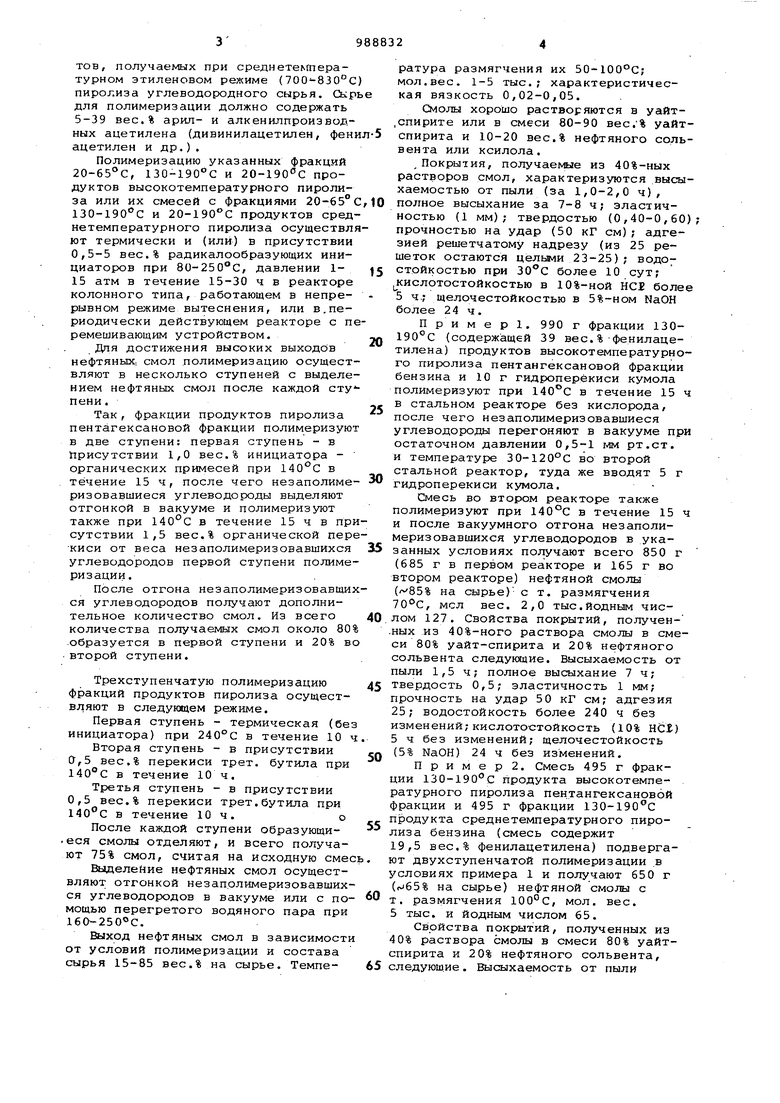

Из жидких продуктов, получаемых при высокотемпературном (1250-1500 С) пиролизе углеводородного сялрья, например пентангексановой фракции нефти, ректификацией выделяют фракции С5 с т.кип; 20-65 С, фракции С(,,С-, с т.кип. 65-130°С и фракции С,Сд

10 с т.кип. 130-190°С.Выход и углеводородный состав выделенных фракций приводится в таблице 1 .

Как видно, фракции 20-:65°С и 13015190°С наряду с диенами, циклопента-. диеном содержат 20-27% винил, метилвинил и Диметилвинилацетилена, а фракция 130-160°С наряду со стиролом, оС-метилстиролсм,- винилтолуолом и ин20деном содержит 32-40% фенилацетилена. Промежуточная фракция 65-130 С состоит из 84-87,5% бензола и 10-13,5% толуола.

Термической или инициированной

25 полимеризации подвергают фракции 2065°С, фракции 130-190°С и 20-190 С продуктов высокотемпературного пиролиза, а также их смеси друг с другом и с непредельными фракциями 20-65 С„ . 30 130-190°С и 20-190°С жидких продуктов, получаемых при среди ературном этиленовом режиме (700-830°С пиролиза углеводородного сырья. Сыр для полимеризации должно содержать 5-39 вес.% арил- и алкенилпроизводных ацетилена (дивинилацетилен, фени ацетилен и др.). Полимеризацию указанных фракций 20-65°С, 130-190°С и 20-190°С продуктов высокотемпературного пиролиза или их смесей с фракциями 20-65°С 130-190 0 и 20-190 0 продуктов среднетемпературного пиролиза осуществл ют термически и (или) в присутствии 0,5-5 вес.% радикалообразующих инициаторов при 80-250°С, давлении 115 атм в течение 15-30 ч в реакторе колонного типа, работающем в непрерывном режиме вытеснения, или в.периодически действующем реакторе с п ремешивающим устройством. Для достижения высоких выходов нефтяных, смол полимеризацию осущест вляют в несколько ступеней с выделе нием нефтяных смол после каждой сту пени . Так, фракции продуктов пиролиза пентагексановой фракции полимеризуют в две ступени: первая ступень - в Присутствии 1,0 вес.% инициатора органических примесей при 140С в течение 15 ч, после чего незаполиме ризовавшиеся углеводороды выделяют отгонкой в вакууме и полимеризуют также при 140°С в течение 15 ч в пр сутствии 1,5 вес.% органической пер киси от веса незаполимеризовавшихся углеводородов первой ступени полиме ризации. После отгона незаполимеризовавщи ся углеводородов получают дополнительное количество смол. Из всего количества получаемых смол около 80 образуется в первой ступени и 20% в второй ступени. Трехступенчатую полимеризацию фракций продуктов пиролиза осуществляют в следующем режиме. Первая ступень - термическая (бе инициатора) при 240°С в течение 10 ч Вторая ступень - в присутствии 0,5 вес.% перекиси трет, бутила при 140°С в течение 10 ч. Третья ступень - в присутствии 0,5 вес.% перекиси трет.бутила при 140 С в течение 10 ч. После каждой ступени образующи.еся смолы отделяют, и всего получают 75% смол, считая на исходную смес Выделение нефтяных смол осуществляют отгонкой незаполимеризовавшихся углеводородов в вакууме или с по мощью перегретого водяного пара при 160-250°С. Выход нефтяных смол в зависимости от условий полимеризации и состава сырья 15-85 вес.% на сырье. Температура размягчения их 50-100°С; мол.вес. 1-5 тыс.; характеристическая вязкость 0,02-0,05. Смолы хорошо растворяются в уайт,спирите или в смеси 80-90 вес.% уайтспирита и 10-20 вес.% нефтяного сольвента или ксилола. , Покрытия, получае1 ые из 40%-ных растворов смол, характеризуются высыхаемостью от пыли (за 1,0-2,0 ч), полное высыхание за 7-8 ч; эластичностью (1 мм); твердостью (0,40-0,60); прочностью на удар (50 кГ см); адгезией решетчатому надрезу (из 25 решеток остаются 23-25) ; водостойкостью при более 10 сут; сислотостойкостью в 10%-ной НСЕ более 5 ч.; щелочестойкостью в 5%-ном NaOH более 24 ч. Пример. 990 г фракции 130190°С (содержащей 39 вес.%-фенилацетилена) продуктов высокотемпературного пиролиза пентангексановой фракции бензина и 10 г гидроперекиси кумола полимеризуют при 140°С в течение 15 ч в стальном реакторе без кислорода, после чего незаполимеризовавшиеся углеводороды перегоняют в вакууме при остаточном давлении 0,5-1 гим рт.ст. и температуре 30-120°С во второй стальной реактор, туда же вводят 5 г гидроперекиси кумола. Смесь во втором реакторе также полимеризуют при 140°С в течение 15 ч И после вакуумного отгона незаполимеризовавшихся углеводородов в указанных условиях получают всего 850 г (685 г в первом реакторе и 165 г во втором реакторе) нефтяной смолы ( на сырье) с т. размягчения 70С, мел вес. 2,0 тыс.йодным числом 127. Свойства покрытий, получен.ных из 40%-ного раствора смолы в смеси 80% уайт-спирита и 20% нефтяного сольвента следующие. Высыхаемость от пыли 1,5 ч; полное высыхание 7ч; твердость 0,5; эластичность 1 мм; прочность на удар 50 кГ см; адгезия 25; водостойкость более 240 ч без изменений;кислотостойкость (10% НС1) 5 ч без изменений; щелочестойкость (5% NaOH) 24 ч без изменений. П р и м е р 2. Смесь 495 г фракции 130-190с продукта высокотемпературного пиролиза пен.тангексановой фракции и 495 г фракции 130-190 С продукта среднетемпературкого пиролиза бензина (смесь содержит 19,5 вес.% фенилацетилена) подвергают двухступенчатой полимеризации .в условиях примера 1 и получают 650 г (о65% на сырье) нефтяной смолы с т. размягчения 100°С, мол. вес. 5 тыс. и йодным числом 65. Свойства покрытий, полученных из 40% раствора смолы в смеси 80% уайтспирита и 20% нефтяного сольвента, следующ.ие. Высыхаемость от пыли

1,5 ч; полная 8 ч; твердость 0,5; эластичность 3 мм; прочность на удар 30 кГ.-см; адгезия 20; водостойкость 240 ч без изменения; кислотостойкост (10% HCJ) 5 ч без изменения; щелочестойкость (5% NaOH) 24 ч без измеНения.

I Примерз. Смесь 740 г фракции 130-190°С и 250 г фракции 20-65° (содержащей 36% арил- и алкенилпроизводных ацетилена.%7 фенилацетилен 29,2; винилацетилен 0,7; метилвинилацетилен 1,8; диметилвинилацетилен 4,3 продукта высокотемпературного пиролиза пентангексановой фракции безина и 10 г инициатора - перекиси дитретбутила полимеризуют в стальном проточном реакторе колонного типа, работающем в режиме вытеснения при 140°С и времени пребывания в реактор 24 ч. После удаления непрореагировавших углеводородов в непрерывно действующем пленочном испарителе при остаточном давлении 5-10 мм рт.ст. и температуре 30-100°С получают 665 (66,5% на сырье) смолы с т. размягчения , мол. щес. 3,5 гыс. и .йодным числом около 342.

Свойства покрытий (полученных по методике, описанной в примерах 1 и 2 следующие. Высыхаемость от пыли 2ч; полная 8 ч; твердость 0,4; эластичность 1; прочность на удар - 45 кГ,-с адгезия 20; водо-, кислото- и щелочестойкосгь такая же, как в прим1Врах 1 и 2.

П р и м е р 4. Смесь 130 г фракции 130-190 С продукта высокотемпературного пиролиза бензина и 870 г фракции 2О-190 С продукта среднетемпературного пиролиза газов (смесь содержит 5% фенилацетилена) полимеризуют термически при 250с, давлении 15 атм в течение 15 ч в стальном реакторе периодического действия и после отгона в вакууме незаполимеризовавшихся углеводородов получают 295 г (29,5% на сырье) смолы с т.размягчения 75°С, мол.вес. 2,5 тыс. и йодным числом 117.

Свойства покрытий, полученных из 40%-ного раствора в уайт-спирте еледующие. Высыхаемость от пыли 2ч; полное высыхание 8ч; эластичность 1 мм; твердость 0,4; прочность на удар 50кГ-см; водостойкость 240 ч без изменений; кислотостойкость (10% НСВ)5 ч без изменений; щелочестойкость (5% NaOH) 24 ч без изменений; адгезия 25.

П р и м е р 5. Смесь 33 г фракции 20-65 С, 97 г фракции 130-190 С продуктов высокотемпературного пиролиза бензиновой фракции и 860 г фракции 20-190с продукта среднетемпературного пиролиза бензина (смесь содержит 4,7% фенилацетилена, 1,3%

метилвинил- и диметилвинилацетш1ена термически полимеризуют при 180 С в течение 15 ч в стальном проточном реакторе, после чего незаполимеризовавшиеся углеводороды отгоняют в пленочном испарителе с применением перегретого водяного пара. Пары углеводородов конденснруют, отделяют от воды, смешивают с 50 г трет.бутилпербензоата и подвергают вторичной полимеризации при 160с в течение 15 ч. После удаления незаполимеЬизовавшихся углеводородов в пленочном испарителе получают всего 250 г (150 г в первой ступени и 100 г во второй ступени - 25% на сырье) смолы с т.размягчения , мол.вес. 2 тыс и йодный числом 135. Свойства покрытий, полученных из 40%-ных растворов смол в уайт-спирите следуюцие. Высыхаемость от пыли 2 ч; полная 8ч; твердость 0,4; эластичность 1 мм; прочность на удар 50 кГ-см; адгезия 25; водостойкость 240 ч без изменения; кислотостойкость (10% НСВ) 5 ч без изменения; щелочестойкость (5% NaOH) 24 ч без изменения.

. П р и м е р 6. Смесь 150 г фракции 2О-65°С, 350 г фракции 130-190 с высокотемпературного пиролиза пентагексановой фракции, 150 г фракции 20-65° С и 450 г фракции 130-190 с среднетемпературного пиролиза бензина (смесь содержит 22% арил- и алкенилпроизводных ацетилена,%: фенилацетилен 16,8; метилвинилацетилен 3,8; диметилвинилацетилен 1,4)полимеризуют в стальном реакторе в присутствии 20 г динитрилазоизомасляной кислоты при в течение 10 ч, далее содержимое реактора охлаждают, и в реактор вводят 30 г перекиси дитретбутила, и смесь полимеризуют при 160°С еще 10 ч. После отгона незаполимеризовавшихся углеводородов в вакууме получают 57,5 г (/«57% на сырье) смолы с т. размягчения 55°С, мол. вес. 1,2 тыс. и йодным числом 145. Свойства покрытий полученных из 40%-:ioro раствора смол в уайт-спирите идентичны свойствам покрытий, приведенным в примере 5.

П р и м е р 7. Смесь 300 г винилацетилена, 680 г фракции 130-190 С продукта среднетемпературного пиролиза газов полимеризуют в присутст,ВИИ 10 г гидроперекиси кумола и 10 г перекиси дитретбутила при 140°С в течение 30 ч в стальном реакторе проточного типа и после отгона незаполимерийовавшихся углеводородов получают смолу ст. размягчения мол. вес. 3,8 тыс. и йодным числом 450. Свойства покрытий, полученных из 40%-ного раствора смолы в уайтспирите, следу{адие. Высыхаемость от гнлли 1,5 ч; полная 7 ч; твердость 0,6; эластичность 3 мм; прочность на удар 45 кГ-см; адгезия 23; водостойкость 240 ч без изменения; кислотостойкое ть (10% НСЕ) 24 ч без из менения; щелочестойкость (5% ЫаШ) 24 ч без изменения. Примере. Смесь 250 г фракции 20-65С и 740 г фракции 130-190 продукта высокотемпературного пиролиза пентангексановой фракции бензина (смесь, содержащая 36% арил- и алкенилпроизводных ацетилена, аналогична описанной в примере 3) поли Меризуют термически при 140°С в течение 10 ч, незаполимеризовавшиеся углеводороды отделяют, смешивают с 5 г перекиси дитретбутила и полимеризуют при той же температуре еще ю ч, вторично отделяют незаполимер зовавшиеся углеводороды, вновь смешивают еще с 5 г перекиси дитретбу-тила и полимеризуют при в течение 10 ч. После отгона незаполиме ризовавшихся углеводородов получают всего 850 г (85% на сырье) смолы с т. размягчения , мол.вес. 3 тыс и йодным числом 300. Свойства покры тий идентичны свойствам, приведенны в примере 3, ПримерЭ, 980 г фракции 20190 0 (смесь 6,1% фенилацетилена и 1,2% метилвинил- и диметилвинилацетилена) продукта высокотемпературно го пиролиза пёнтангексановой фракци нефти и 20 г гидроперекиси кумола п лимеризуют в стальном реакторе при 140°С в течение 30 ч и получают 150 (15% на сырье) смолы ст. размягчения , мол. вес. 1 тыс. и йодным числом 305. Свойства покрытий иденза,

4,5-5,572-77,5

со2,2 2,0-6,0

14,2-18,2 34,0-37 20,1-17,1 18,4-15,0

5-6,5

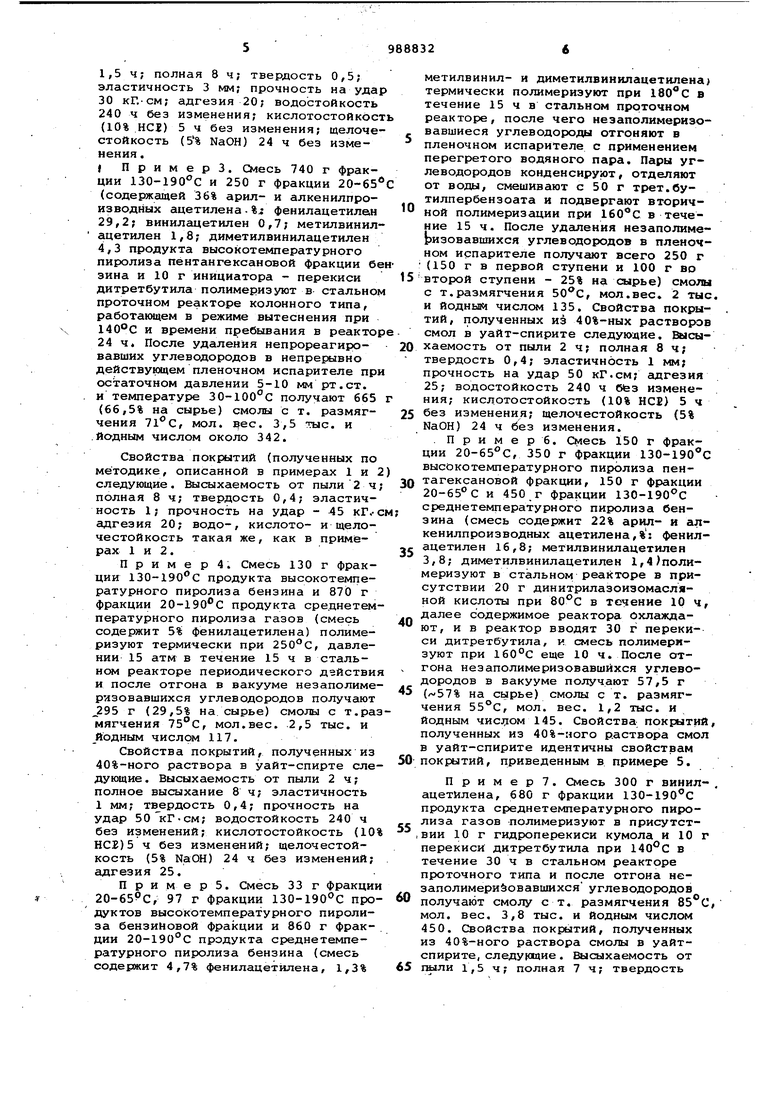

13-16 тичны свойствам, приведенным в примерах 3 и 8. Выход и углеводородный состав фракций 20-65°С,65-130 С и 130-190 С продуктов высокотемпературного (13001500°С) пиролиза пёнтангексановой фракции нефти приведены в табл. 1. В табл. 2 приведены сравнительные данные показателей известного и предлагаемого способов на примере арилалкендиеновой фракции продуктов среднетемпературного пиролиза и фенилацетиленовой фракции продуктов высокотемпературного пиролиза бензина (условия: температура , давление 3 атм, количество инициатора - гидроперекиси кумола - 1% на сырье. Наличие в сырье фенилацетилена приводит к получению низкомолекулярных реакционноспособных смол, отличающихся от смол, получаемых из арилалкеновой фракции по известному способу, более низким.мол.весом, температурой размягчения и более высокой растворимостью. За счет высокой реакционной способности звеньев фенилацетилена в макромолекуле эти смолы высыхают быстрее и образуют пок.рытия с более повышенной твердостью, эластичностью, прочностью на удар и адгезией к металлу, стеклу, -дереву и более водо- и химически стойкие. Преимуществом предлагаемого способа является также болре высокий выход нефтяных смол. Время и количество инициатора каждой ступени полимеризации составляет половину общего времени- и половину общего количества инициатора. Таблица 1

Диметилвинил190°С продук та среднетем пературного пиролиза беН эина

Содержание фенилацетилена в .сырье, вес, %

Время полимеризации, ч Выход нефтяных .смол на сырье,

вес. %:

При одноступенчато полимеризации

988832

10 I Продолжение табл. 1

фракции 130-190 С

окотемпродуктов )высокопиролитетлпературного пиролиза бензина + 50вес.ч. фракции 130-190 С среднетемпературного пиролиза бензина

19,5

39

30

30

52,3

68,5

При двухступеичатой полимеризации

Свойства нефтяных

смол:

Мол.вес. тыс.

Т. размягчения,С

Цвет по йодометрической шкале

Йодное число

Максимальная растворимость в смеси 80% уайт-спирита +20% Нефтяного сольвента

вес.%

Свойства покрытий, полученных из 40%ных растворов смол: Высыхаемость при

Продолжение табл. 2

65,5

4-5 80-90

18-20 61

55

Авторы

Даты

1983-01-15—Публикация

1977-10-07—Подача