Изобретение относится к термической обработке и может быть использовано при закалке легированных сталей, требую1Ц1гх промежуточные скорости охлаждения.

Цель изобретения - повьшение долговечности деталей.

Нагретую контактным способом до . емпературы закалки деталь спрейерно охлаждают водой, предварительно отключив электрический ток, достижении деталью температуры, на 30- 50°С превышающей температуру начала мартенситного превращения, автоматически включается контактный нагреватель и по летали пропускают ток плотностью, обеспечивающей скорость охлаждения детали в мартенситном интервале температур 30-100 град/с, продолжая охлаждение в воде.

При этом в объеме закаливаемой детали возникает тепловая энергия, тормозящая ее охлаждение. Изменяя далее ве1П1чину тока по заданной программе , а следовательно тепловую энергию, выделяем то в результате прохождения электрического тока через деталь, можно получить любую скорость охлаждения в заданном температурном интервале.

При включении электрического тока при температуре, превышающей температуру начала мартенситного превращения более, чем на 50°С, наблюдается распад переохлажденного аус- тенита в промежуточной области.

При включении электрического тока при температуре, превышающей температуру начала мартенситного превращения менее, чем на 30 С, затруд- няется торможение скорости охлаждения детали в мартенситном интервале что приводит к образованию трещин.

Превышение скорости охлаждения 100 град/с представляет опасность с точки зрения возникновения трещин вследствие повьш1енньгх термических напряжений .

Охлаждение со скоростью ниже 30 град/с приводит к появлению про-

10

15

20

505852

межуточных продуктов распада аусте- нита, снижающих свойства стали.

Пример. Проводят термическую обработку деталей из стали марки 38ХС диаметром 14 мм и длиной 400 мм/ Деталь типа Цилиндрическая ось нагревают контактным способом до 900 С. Затем электрический ток отключают и на деталь из спрейера подают воду. Контроль охлаждения детали до температуры начала мартенситного превращения (320 С) осуществляется при помощи термопары, зачеканенной в деталь. При достижении температуры включается контактный нагреватель и через деталь пропускают электрический ток, изменяющейся плотности.

Температурный интервал, в котором заготовка должна охлаждаться со скоростью 30-100 град/с, составляет 320 +(30-50) f200, где ГОО С - нижняя граница мартенситного превращения (М) .

Для детали из данной стали и данного диаметра пропускали ток плотностью 8,86 10 до 7,33-10 А/м в течение 3,5 с.

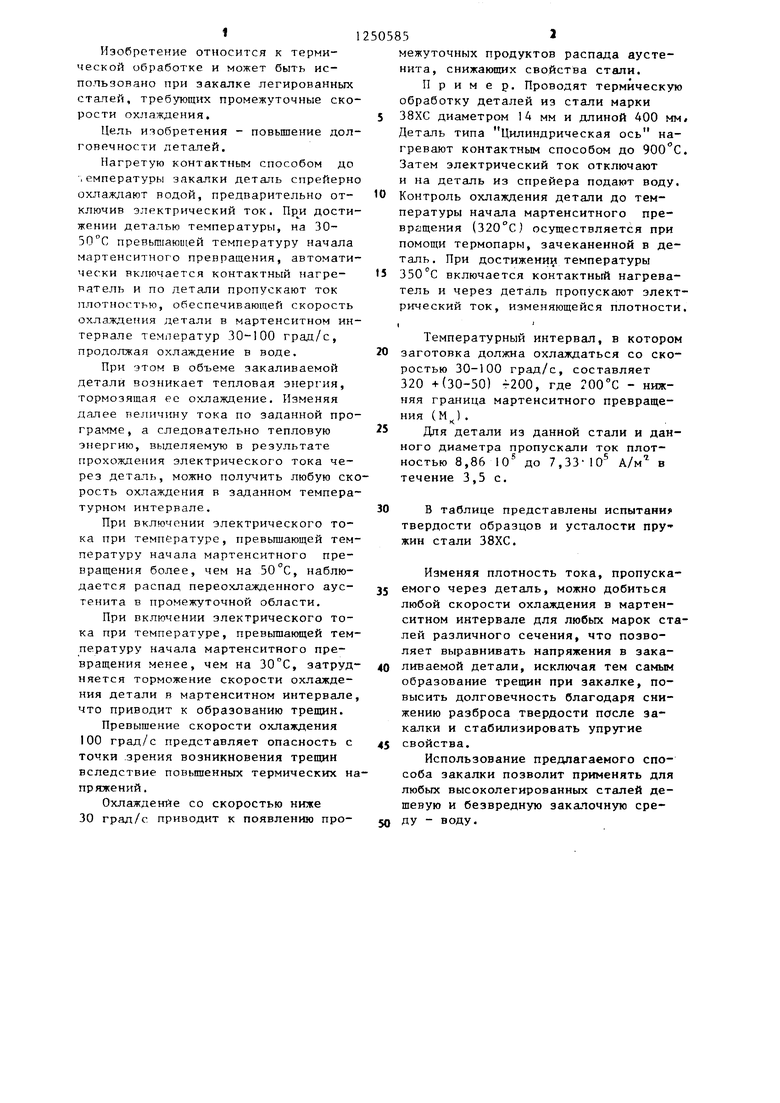

В таблице представлены испытание твердости образцов и усталости пружин стали 38ХС.

Изменяя плотность тока, пропускаемого через деталь, можно добиться любой скорости охлаждения в мартенситном интервале для любых марок сталей различного сечения, что позволяет выравнивать напряжения в закаливаемой детали, исключая тем самым образование трещин при закалке, повысить долговечность благодаря снижению разброса твердости после закалки и стабилизировать упругие свойства.

Использование предлагаемого способа закалки позволит применять для любых высоколегированных сталей де- щевую и безвредную закалочную среду - воду.

Способ обработки

Твердость после закалки HRC Точки замера на длине 600 мм

nziiHiiz

Нагрев и охлаждение пропусканием тока

47 47 48 47 46 47

47 49 50 43 50 46

Число циклов до разрушения

180000

120000

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ констроля структуры стальных деталей при закалке | 1973 |

|

SU482662A1 |

| Способ изотермической закалки легированных сталей | 1983 |

|

SU1164282A1 |

| Способ термической обработки высокопрочных нержавеющих мартенситностареющих сталей | 1980 |

|

SU876746A1 |

| Закалочная среда | 1979 |

|

SU863671A1 |

| Закалочная среда | 1986 |

|

SU1339141A1 |

| СПОСОБ ЛАЗЕРНО-СВЕТОВОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ С РЕГУЛИРУЕМЫМ ОХЛАЖДЕНИЕМ | 2006 |

|

RU2323264C1 |

| Способ термической обработки валков | 1979 |

|

SU885302A1 |

| Закалочная среда | 1985 |

|

SU1359313A1 |

| Закалочная среда | 1988 |

|

SU1615196A1 |

| Способ обработки штамповых сталей | 1977 |

|

SU771173A1 |

| Новиков И.И | |||

| Теория термической обработки металлов | |||

| М.: Металлургия, 1978, с | |||

| Нагревательный прибор для центрального отопления | 1920 |

|

SU244A1 |

| Способ закалки изделия | 1941 |

|

SU62750A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-08-15—Публикация

1984-06-28—Подача