Итобретенне относится к машиностроению н может быть использовано при упрочняющей обработке деталей из средне- и высокоуглеродистьгх сталей и сплавов, подвергаюпдгхся при работе значительным силовым нагрузка и износу.

Цель изобретения - повышение конструктивной прочности изделий.

Сквозная закалка обеспечивает прочность и жесткость сердцевины, предотвращающей коробление изделия при последующей обработке поверхности. Предлагаемое покрытие и последующий непрерывно-последовательный нагрев индукционными токами и охлаждение обеспечивают закалку открытых участков поверхности, самоотпуск при гюверхностной зоны и участков поверхности над покрытием.

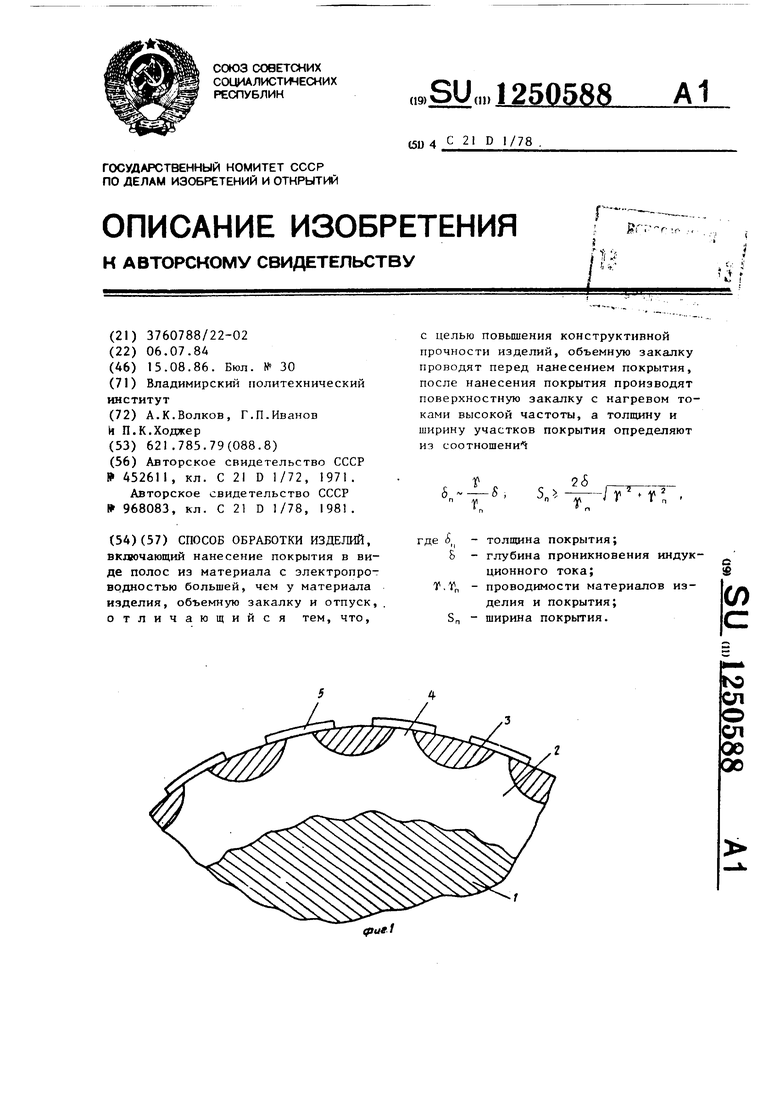

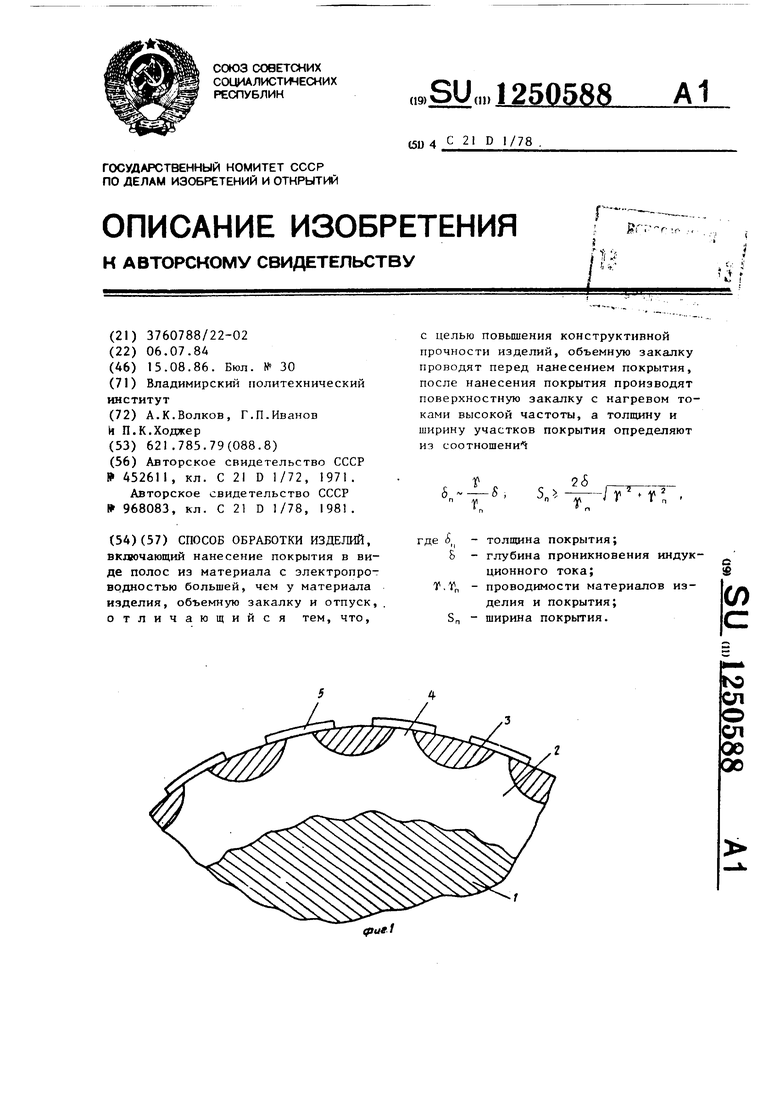

На фиг.1 показана структура, полученная в результате предлагаемой об- работкп; па фиг.2 - схема, поясняюща электрофизику нагрева поверхности ин дукцио пыми токами.

Структура состоит из закаленной сердпевины 1 (фиг.1), о ущенного при noiiepxHocTHoi o слоя 2, закаленных 3 и отпущенных 4 зон поверхности под участком покрытия 5.

Электрофизика процесса повторного нагрева токами высокой частоты состоит н следу5ощем (фи1 .2). При воз- бужденй и индукционных токов в приповерхностном слое толщиной J часть тока проходит через участок покрытия (cd), тем самым плотность тока под непокрытым у гастком (аЬ) становится больше плотности тока под покрытием (be) , соответственно проис- ходи с и нагрев участков.

Так как электропроводность закаленной стали меньше электропроводности железа, то в качестве покрытий может применяться электролитическое железо, никель, алюминий, медь и т.п. Последующее охлаждение фиксирует указанные структуры.

Толщина покрытия S должна обеспечивать необходимое условие элек

тропроводности,

п

Р

т.е.

-г-, откуда о

Ь..

или

А П

(1)

Ширина зоны покрытия находится из условия равенства электросопротивлений цепей

R +R , +R, R

Be ч «вс

R

Vtl

с

PnS

-2Г-

б

(2)

(3)

W (5)

Подстановка (I), (3), (А), (5)

дает

5 Л1 Г

Р

рЧр л t

vVt

(6)

Приведенная оценка толщины и ширМ- ны покрытия является нижней оценкой, так как получена без учета скнн-эфф Ск та, который способствует еще большей концентрации тока в слое покрытия.

Пример. Проводятся обработкой образцов из стали 40- Н 15,5 мм.

Закалка производится в 850 С в масло, твердость в сердцевине после закалки 52-54 HRC. В качестве покры тия была взята медь, нанесенная в виде полос электролитическим способом толщиной 0,05 мм и шириной участ ков 2-2,5 мм с интервалом 3-3,5 мм из учета того, что проводимость меди при температуре 800-1000 С в 10-15 раз выше проводимости стали, а глубина проникновения тока взята мм.

Вторичный нагрев поверхности и охлаждение проводится на высокочастотной индукциоиной установке с выходной мощностью 10 кВт и частотой 440 кГц. Образец подается со скоростью, обеспечивающей глубину нагрева 1 мм в одновитковой иидуктор, установленный непосредственно над поверхностью охлаждающей жидкости (вода).

В результате обработки получилась структура, изображенная на фиг.1.

Твердость в сердцевине после поверхности закалки не изменилась, в приверхностной зоне и под покрытием 36-38 HRC, а закаленных участках поверхности 60-61 HRC.

Использование предлагаемого способа обработки изделий из средне- и высокоуглеродистых сталей обеспечивает по сравнению с существующими способами следующие преимущества:

31

структура, полученная в результате обработки, обеспечивает жесткость из делия из-за прочной сердцевины, препятствующей деформации изделия при короблении или эксплуатационных нагрузок; наличие отпущенной зоны способствует релаксации напряжений при

2505884

изгибе и кручении изделия, а также повышению ударной вязкости; твердые участки поверхности в окружении вязкой зоны способствуют высокой износостойкости и контактной прочности; способ обработки отличается от известных, сравнительной простотой.

5

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ | 1995 |

|

RU2087549C1 |

| Способ поверхностного упрочнения стальных изделий | 1982 |

|

SU1090733A1 |

| РЕССОРНЫЙ ЛИСТ ВЫСОКОЙ ПРОЧНОСТИ И ДОЛГОВЕЧНОСТИ | 1999 |

|

RU2158314C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ТИПА ШТОКОВ | 2012 |

|

RU2491355C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ГРАФИТИЗИРОВАННОЙ СТАЛИ | 1988 |

|

SU1584385A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ РАБОТОСПОСОБНОСТИ КОЛЕНЧАТОГО ВАЛА С ПРИМЕНЕНИЕМ ЗАКАЛКИ ТВЧ | 2005 |

|

RU2296169C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПРУГОЙ КЛЕММЫ ДЛЯ РЕЛЬСОВОГО СКРЕПЛЕНИЯ И УПРУГАЯ КЛЕММА | 2012 |

|

RU2512695C1 |

| СПОСОБ ОБРАБОТКИ ДЕТАЛИ, ТАКОЙ КАК ЗУБЧАТОЕ КОЛЕСО | 2012 |

|

RU2597455C2 |

| СТАЛЬ С ПОНИЖЕННОЙ ПРОКАЛИВАЕМОСТЬЮ ДЛЯ ВИНТОВЫХ ПРУЖИН С ДИАМЕТРОМ ПРУТКОВ 17-23 мм И ПРУЖИНА, ИЗГОТОВЛЕННАЯ ИЗ НЕЕ | 2007 |

|

RU2370566C2 |

| СТАЛЬ ДЛЯ ВИНТОВЫХ ПРУЖИН С ДИАМЕТРОМ ПРУТКОВ 27-33 мм И ПРУЖИНА, ИЗГОТОВЛЕННАЯ ИЗ НЕЕ | 2007 |

|

RU2370565C2 |

фие2

Редактор Л.Авраменко

Составитель А.Орешкина

Техред О.Гортвай Корректор Е.Рощко

Заказ 4378/21Тираж 552Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий N3035, Москва, Ж-35, Раушская наб. , д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

| Устройство для дублирования листов | 1935 |

|

SU45261A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ обработки изделий | 1981 |

|

SU968083A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-08-15—Публикация

1984-07-06—Подача