Изобретелие относится к способам изготовления сварньгх нахлесточных соединений, выполняемых сваркой плавлением, и может быть использовано в различных отраслях машиностроения, в частности при ремонте трубопроводов, различного рода емкостей и т.п.

Целью изобретения является повышение служебных характеристик соединения за счет исключения непровара в корне шва.

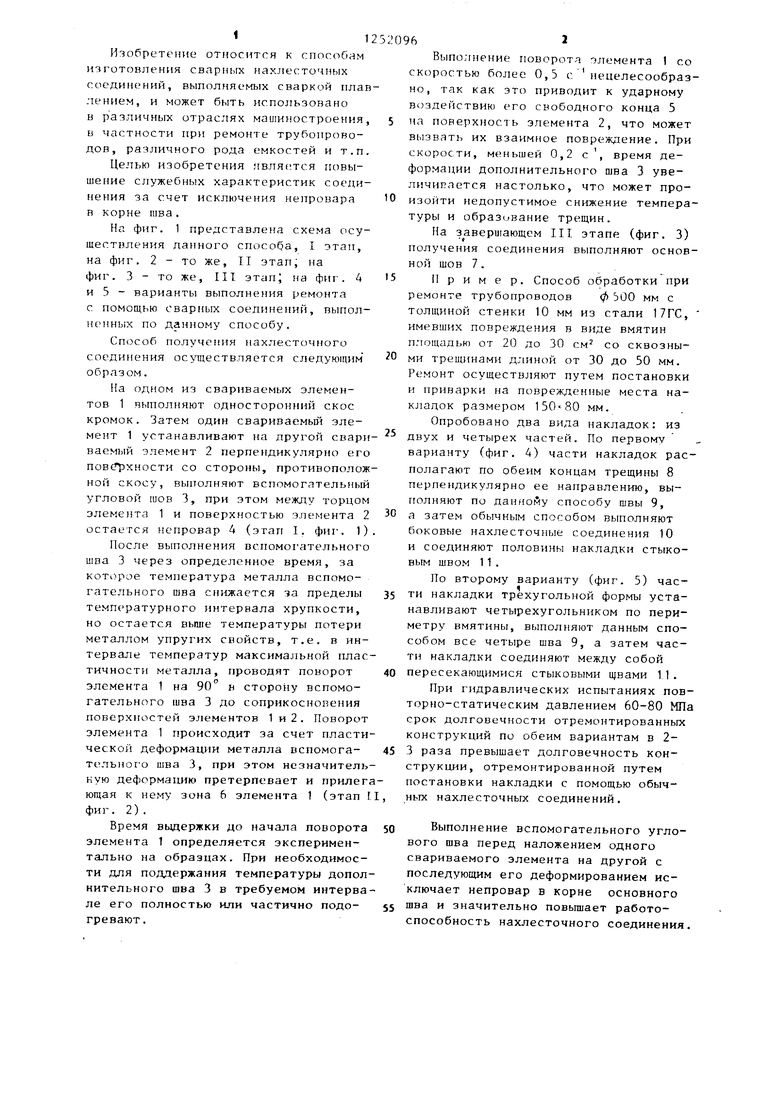

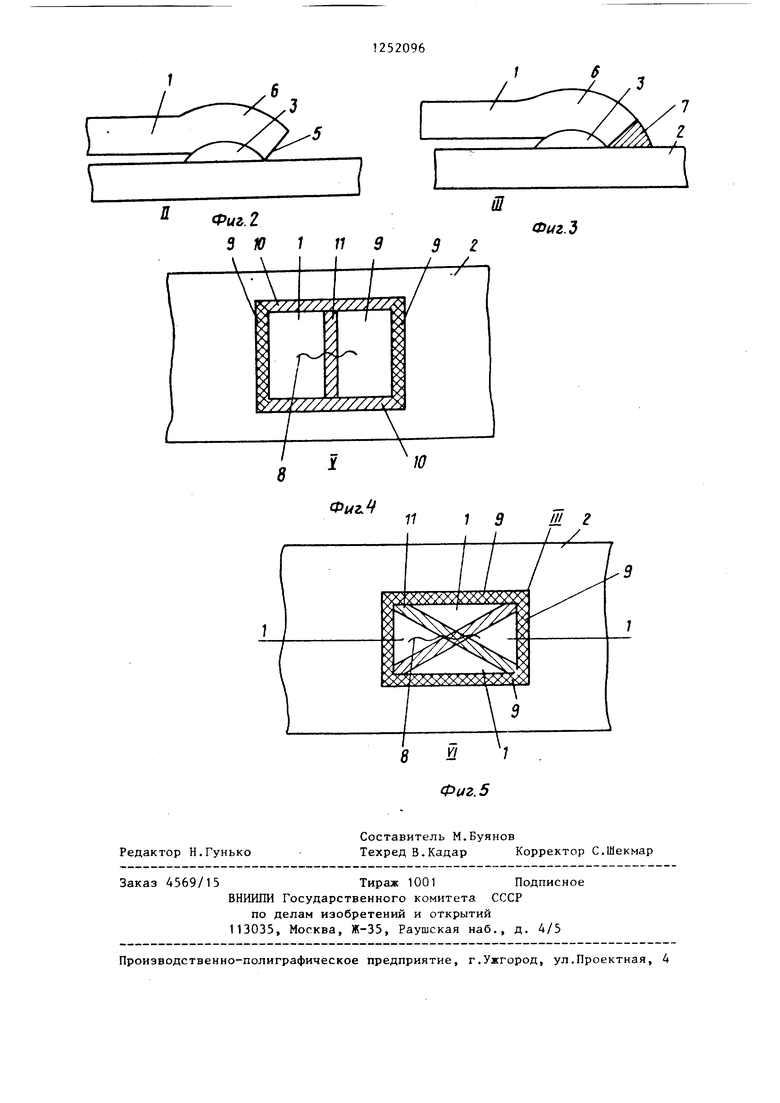

На фиг. 1 представлена схема осуществления данного способа, I этап, на фиг. 2 - то же, II этап, на фиг. 3 - то же, III этап) на фиг. А и 5 - варианты выподне}1ия ремонта с помощью сварных соединений, выполненных по дан}1ому способу.

Способ получения нахлесточного соединения ос тцествляется следующим образом.

На одном из свариваемых элементов 1 выполняют односторонний скос кромок. Затем один свариваемый элемент 1 устанавливают на другой свариваемый элемент 2 перпендикулярно его повс хности со стороны, противоположной скосу, выполняют вспомогательный угловой шов 3, при этом между торцом элемента 1 и поверхностью элемента 2 остается непровар 4 (этап I. фиг. 1)

После выполнения вспомогательного шва 3 через определенное время, за которое температура металла вспомогательного шва снижается за пределы температурного интервала хрупкости, но остается вьш1е температуры потери металлом упругих свойств, т.е. в интервале температур максимальной пластичности металла, проводят поворот элемента 1 на 90 в сторону вспомо- 3 до соприкосновения

гательного шва поверхностей элементов 1 и 2. Поворот элемента 1 происходит за счет пластической деформации металла вспомога- тельног о шва 3, при этом незначитель кую деформацию претерпевает и прилегющая к нему зона 6 элемента 1 (этап фиг. 2).

Время вьщержки до начала поворота элемента 1 определяется экспериментально на образцах. При необходимости для поддержания температуры дополнительного шва 3 в требуемом интервале его полностью или частично подо- гревают.

0

5

0

5 0

5

5

0 5

Выполнение поворота элемента 1 со скоростью более 0,5 с нецелесообразно, так как это приводит к ударному воздействию его свободного конца 5 на поверхность элемента 2, что может вызвать их взаимное повреждение. При скорости, меньшей 0,2 с , время деформации дополнительного шва 3 уве- личиЕпется настолько, что может произойти недопустимое снижение температуры и образование трещин.

На заверишющем III этапе (фиг. 3) получения соединения выполняют основной шов 7 .

Пример. Способ обработки при ремонте трубопроводов ф 500 мм с толщиной стенки 10 мм из стали 17ГС, имевших повреждения в виде вмятин площадью от 20 до 30 см- со сквозными трещинами длиной от 30 до 50 мм. Ремонт осуществляют путем постановки и приварки на поврежденные места накладок размером 150-80 мм.

Опробовано два вида накладок: из двух и четырех частей. По первому варианту (фиг. 4) части накладок располагают по обеим концам трещины 8 перпендикулярно ее направлению, выполняют по данноАу способу швы 9, а затем обычным способом выполняют боковые нахлесточные соединения 10 и соединяют половины накладки стыковым швом 11.

По второму варианту (фиг. 5) часч „ .

ти накладки трехуголььюи формы устанавливают четырехугольником по периметру вмятины, выполняют данным способом все четыре шва 9, а затем части накладки соединяют между собой пересекающимися стыковыми щвами 1.1.

При гидравлических испытаниях повторно-статическим давлением 60-80 МПа срок долговечности отремонтированных конструкций по обеим вариантам в 2- 3 раза превышает долговечность конструкции, отремонтированной путем постановки накладки с помощью обычных нахлесточных соединений.

Выполнение вспомогательного углового шва перед наложением одного свариваемого элемента на другой с последующим его деформированием исключает непровар в корне основного шва и значительно повышает работоспособность нахлесточного соединения.

.

11

Редактор Н.Гунько

Заказ 4569/15Тираж 1001 Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

Составитель М.Буянов

Техред В.Кадар Корректор С.Шекмар

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ремонта трубопроводов | 1987 |

|

SU1511041A1 |

| СПОСОБ РЕМОНТА ВМЯТИН НА СОСУДАХ | 2016 |

|

RU2640512C2 |

| Способ сварки кольцевых внутренних швов и устройство для его осуществления | 2015 |

|

RU2641430C2 |

| Способ испытания на прочность трубы с кольцевой накладкой | 1987 |

|

SU1527555A1 |

| СПОСОБ СВАРКИ КОНСТРУКТИВНЫХ ЭЛЕМЕНТОВ С ТРУБОПРОВОДОМ | 2003 |

|

RU2267388C2 |

| СПОСОБ РЕМОНТА МЕТАЛЛИЧЕСКИХ ТРУБОПРОВОДОВ С ДЕФЕКТОМ СМЕЩЕНИЯ СВАРЕННЫХ КРОМОК УСТАНОВКОЙ РЕМОНТНОЙ НАКЛАДКИ | 2011 |

|

RU2478863C2 |

| Муфта для ремонта трубопровода и способ ее установки на дефектный участок | 2016 |

|

RU2658170C1 |

| Способ ремонта валов | 1990 |

|

SU1734978A1 |

| Способ изготовления стенда сухой протяжки для проверки работоспособности внутритрубных инспекционных приборов на испытательном трубопроводном полигоне | 2017 |

|

RU2653138C1 |

| СПОСОБ МОНТАЖА УСИЛИВАЮЩЕЙ МУФТЫ НА ДЕФЕКТНЫЙ СТЫК ДЕЙСТВУЮЩЕГО ТРУБОПРОВОДА | 2000 |

|

RU2165345C1 |

| Сварка металлов | |||

| - М.: Изд-во стандартов, 1975, ч | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Приспособление для записи звуковых колебаний | 1921 |

|

SU212A1 |

Авторы

Даты

1986-08-23—Публикация

1984-12-07—Подача