Группа изобретений относится к аргонодуговой сварке кольцевых швов труб из стали, цветных металлов и сплавов изнутри в условиях ограниченного доступа горелкой свариваемого стыка и при отсутствии видимости свариваемого стыка.

Известно устройство дуговой сварки в среде защитных газов внутренних кольцевых стыков труб (SU1815064, выбрано в качестве прототипа устройства). Между заглушкой с фланцем смонтирован фиксатор для неплавящегося электрода. Фиксатор соединен со штангой, проходящей через отверстие во втулке. В штанге и фиксаторе выполнены осевые каналы для подачи защитного газа, переходящие в радиальные каналы, выполненные в заглушке. Выходные отверстия этих каналов расположены на поверхности заглушки и направлены в сторону расположения электрода.

Его недостатками является то, что отсутствует возможность сварки стыковых кольцевых швов изнутри в условиях ограниченного доступа к свариваемому стыку, когда диаметр свариваемого стыка больше диаметра канала, через который устанавливается сварочная горелка. Кроме того, отсутствует возможность проверки точности настройки электрода на стык.

Известен способ сварки титановых труб (авторское свидетельство SU596395, выбран в качестве прототипа способа), при котором устанавливают трубы с образованием нахлесточного соединения, которое затем оплавляют, при этом, на детали большего диаметра выполняют ступенчатую проточку, оплавление производят в два прохода, меняя положение электрода.

Опыт сварки данным способом внутренних швов показал, что получить равнопрочное соединение с проплавом достаточной глубины (не менее толщины стенки трубы меньшего сечения) энергии сварочной дуги недостаточно. Увеличение сварочного тока и смещение электрода относительно оси вращения горелки приводят к эффекту стекания ванны, но не увеличению глубины проплавления. Известный способ может быть применен только для сварки снаружи, когда наблюдается незначительное увеличение глубины проплавления при смещении электрода от оси вращения горелки. Для сварки внутренних швов с заданной глубиной проплавления (не менее 0,8 толщины стенки внутренней трубы) требуется подача дополнительного присадочного металла на втором проходе сварки.

Техническим результатом группы изобретений является сварка заглубленных равнопрочных швов изнутри, когда диаметр свариваемого стыка превышает диметр входного канала, через который обеспечивается доступ к месту сварки.

Технический результат достигается в способе сварки внутренних швов труб, в котором, при установке горелки в свариваемое изделие, электрод поворачивают эксцентрично относительно оси вращения горелки, при первом проходе электрода производится сварка корневого шва без подачи присадочного материала, при втором проходе производится оплавление буртика, выполненного на наружной трубе (поз. 10, фиг. 1), на корневой шов, что обеспечивает необходимое расчетное сечение сварного шва. При установке горелки в свариваемое изделие ось поворота электрода и конец электрода находятся с разных сторон относительно оси вращения горелки, при установке горелки в рабочее положение производится поворот электрода на величину эксцентриситета. Подают защитный газ вовнутрь и снаружи свариваемых труб. Ведут сварку стыкового соединения или нахлесточного соединения труб.

Технический результат достигается в устройстве для сварки внутренних швов труб, включающем горелку с держателем электрода, держатель установлен с возможностью эксцентричного поворота относительно оси вращения горелки. Горелка снабжена как минимум одним каналом для установки эндоскопа и подачи защитного газа. При эксцентричном повороте держателя с электродом относительно оси вращения горелки, достигается такое их положение, что их размеры в поперечном сечении не превышают диаметр входного канала свариваемого изделия. При эксцентричном развороте держателя с электродом относительно оси вращения горелки достигается положение электрода, обеспечивающее сварку стыка, имеющего диаметр больше диаметра входного канала свариваемого изделия.

Изобретение поясняется чертежами:

фиг.1 – устройство для сварки внутренних швов труб при его установке в свариваемое изделие, держатель с электродом развернуты в загрузочное положение;

фиг.2 – поперечное сечение горелки с каналами;

фиг.3 – устройство для сварки внутренних швов труб при первом проходе, держатель с электродом развернуты в рабочее положение, нахлесточное соединение труб;

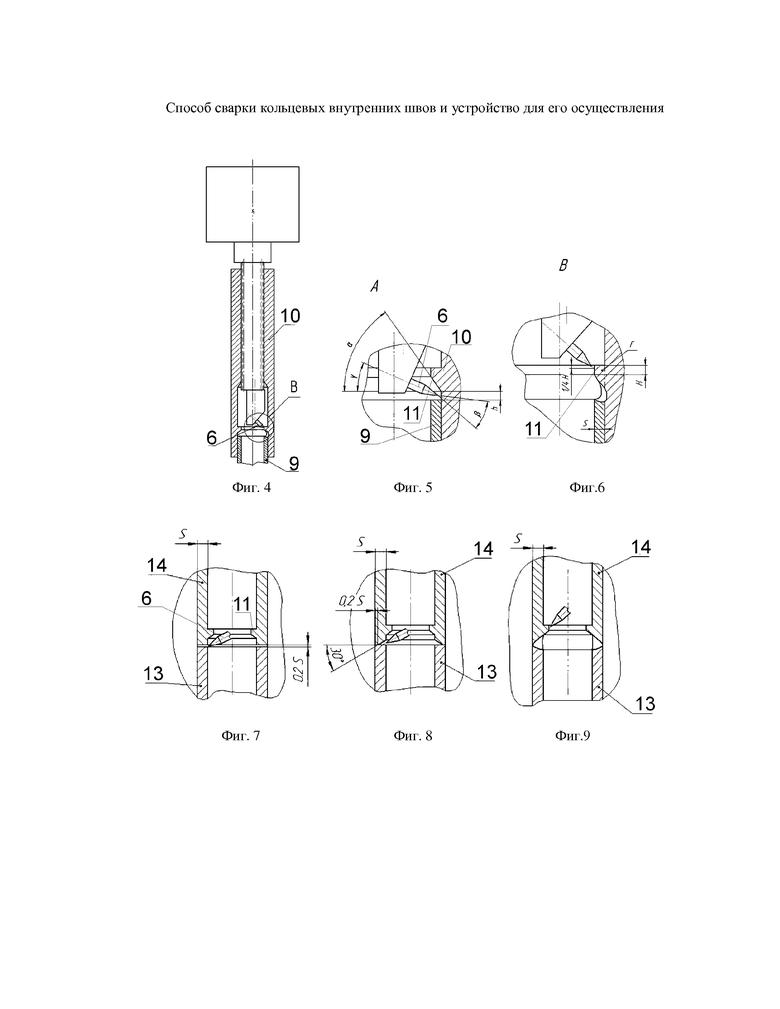

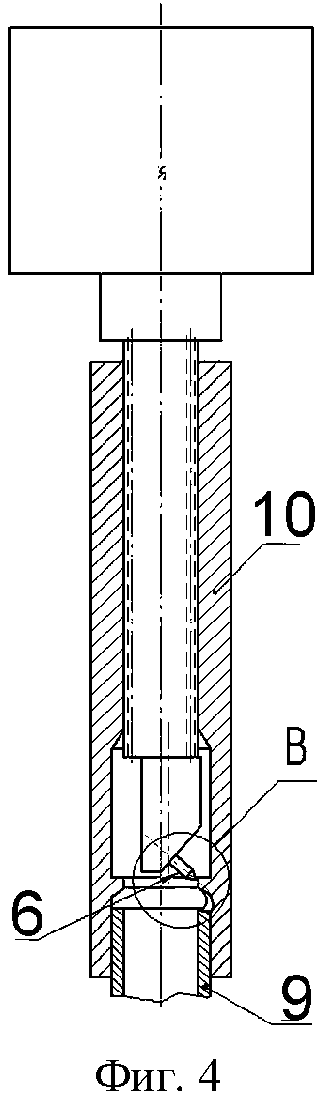

фиг.4 – устройство для сварки внутренних швов труб при втором проходе.

фиг.5 – положение электрода при первом проходе;

фиг.6 – положение электрода при втором проходе;

фиг.7-9 – положение электрода при сварке стыкового соединения труб: 13- нижняя труба, 14 – верхняя труба.

Устройство для сварки внутренних швов труб включает горелку 1 с держателем 2 электрода 6, соединенные с поворотной сварочной головкой 5.

Держатель 2 установлен с возможностью эксцентричного поворота относительно оси 3 вращения горелки. Для этого горелка 1 оснащена механизмом поворота держателя 2 (не показан). При этом ось 7 поворота электрода 6 (держателя 2 с электродом) смещена от оси 3 вращения горелки в процессе сварки на величину E = (dсв- dк)/2, где E – эксцентриситет, dсв – диаметр свариваемого стыка, dк – диаметр канала, через который устанавливается горелка.

Корпус 12 горелки (изолятор 12) снабжен как минимум одним сквозным каналом 4 для установки эндоскопа (для контроля настройки горелки на свариваемый стык перед сваркой) и/или для подачи защитного газа, выполненным в корпусе 12 горелки. Может быть выполнено 2 сквозных канала 4 (как показано на фиг.2).

При эксцентричном повороте держателя 2 с электродом 6 относительно оси 2 вращения горелки 1 достигается такое их положение, что их размеры в поперечном сечении не превышают диаметр входного канала свариваемого изделия (фиг. 1). При эксцентричном повороте (вокруг оси 7) держателя 2 с электродом 6 относительно оси 3 вращения горелки достигается положение электрода 6, обеспечивающее сварку стыка, имеющего диаметр больше диаметра входного канала свариваемого изделия (фиг. 3, 4).

Способ сварки внутренних швов труб реализую следущим образом.

Для предварительной настройки горелки на стык используют имитатор свариваемого изделия. При установке горелки 1 в свариваемое изделие (фиг. 1), электрод 6 поворачивают эксцентрично относительно оси 3 вращения горелки таким образом, что ось 7 поворота электрода 6 и конец электрода 6 находятся с разных сторон относительно оси 3 вращения горелки (фиг. 1)

При установке горелки 1 в рабочее положение, после введения горелки 1 в зону сварки, производится поворот электрода 6 на величину эксцентриситета E (фиг. 3)

Подают защитный газ, например инертный газ – аргон, вовнутрь и снаружи свариваемых труб. При необходимости, на внешней поверхности свариваемых изделий устанавливается накладка для герметизации стыка, в этом случае инертный газ подают вовнутрь свариваемых труб.

При первом проходе электрода 6 производится сварка корневого шва (часть сварного шва, наиболее удаленная от его лицевой поверхности) без подачи присадочного материала. Для обеспечения величины проплавления не менее 0,8 S (где S – толщина стенки внутренней трубы 9) на наружной трубы 10 свариваемого изделия выполняется буртик 11 сечением F = (2,0 ÷ 2,3) S (фиг. 5), расположенный над свариваемым торцом внутренней трубы 9 на расстоянии h = S/2.

Для обеспечения зажигания дуги на стыке внутренней трубы 9 с наружной трубой 10 буртик 11 на наружной трубе 10 выполнен со скосом. Угол скоса α > ν + ß/2, α - угол скоса; ν - угол наклона электрода 6 относительно торца внутренней трубы 9; β - угол заточки электрода. С целью получения требуемого проплавления электрод 6 имеет угол наклона 450 и направлен в точку, расположенную на расстоянии ¼ H, где H – высота буртика 11 по внутренней стороне (фиг. 6).

При втором проходе производится оплавление буртика 11, выполненного на наружной трубе 10, на корневой шов, что обеспечивает необходимое расчетное сечение сварного шва.

Таким образом, ведут сварку как стыковых соединений (фиг. 7-9), так и нахлесточного соединения (фиг. 1, 3, 4, 5, 6) труб.

Cочетание и последовательность выполнения сварочных проходов позволяет обеспечить необходимую толщину проплава: первый проход, без подачи металла (без оплавления буртика 11), когда вся энергия сварочной дуги направлена на проникновение вглубь стыка; второй проход, дуга оплавляет буртик 11 и наплавляет металл на первый шов (корневой шов). Использование эксцентричного поворотного держателя позволяет вести сварку заглубленных швов изнутри, когда диаметр свариваемого стыка превышает диметр входного канала.

Описанные устройство и способ были проверены при ремонтной сварке парогенератора атомного ледокола «Россия». Сварные швы полученные с использованием данного изобретения, успешно прошли гидравлические испытания.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ бездефектной гибридной лазерно-дуговой сварки толстостенных стыковых соединений | 2018 |

|

RU2697754C1 |

| Способ бездефектной гибридной лазерно-дуговой сварки тонкостенных стыковых соединений | 2018 |

|

RU2697756C1 |

| Способ гибридной лазерно-дуговой сварки толстостенных труб | 2022 |

|

RU2787195C1 |

| СТЫКОВОЕ ЗАМКОВОЕ СОЕДИНЕНИЕ | 1990 |

|

SU1697347A1 |

| Способ импульсной дуговой сварки неплавящимся электродом | 1982 |

|

SU1097463A1 |

| СПОСОБ СВАРКИ ТРУБОПРОВОДОВ ИЗ ВЫСОКОПРОЧНЫХ ТРУБ С КОНТРОЛИРУЕМЫМ ТЕПЛОВЛОЖЕНИЕМ | 2014 |

|

RU2563793C1 |

| Устройство для лазерно-дуговой сварки стыка сформованной трубной заготовки | 2017 |

|

RU2660503C1 |

| СПОСОБ ЛАЗЕРНО-ДУГОВОЙ СВАРКИ ВЕРТИКАЛЬНЫХ СТЫКОВ ТОЛСТОЛИСТОВЫХ СТАЛЬНЫХ КОНСТРУКЦИЙ | 2014 |

|

RU2578303C1 |

| Способ лазерно-дуговой сварки стыка заготовок из углеродистой стали с толщиной стенок 10-45 мм | 2017 |

|

RU2660791C1 |

| Способ дуговой сварки стыковых вертикальных соединений | 2023 |

|

RU2811485C1 |

Группа изобретений относится к способу сварки внутренних швов труб и устройству ля его осуществления. Согласно способу на одной из труб выполняют буртик, который располагают над свариваемым торцом другой трубы. Горелку устанавливают в свариваемые трубы с расположением оси поворота электрода и конца электрода по разные стороны относительно оси вращения горелки и осуществляют поворот электрода на величину эксцентриситета. При этом сварку осуществляют за два прохода электрода, причем при первом проходе выполняют корневой шов, а при втором проходе не него наплавляют металл буртика. Устройство содержит горелку, держатель и эндоскоп, установленный в выполненном в горелке сквозном канале. Горелка установлена с возможностью вращения, а держатель электрода установлен на горелке с возможностью эксцентричного поворота относительно оси вращения горелки. Группа изобретений позволяет осуществлять сварку заглубленных равнопрочных швов изнутри, когда диаметр свариваемого стыка превышает диметр входного канала, через который обеспечивается доступ к месту сварки, 2 н. и 3 з.п. ф-лы, 9 ил.

1. Способ сварки внутренних швов труб, включающий установку горелки в свариваемые трубы в зоне сварки, поворот электрода эксцентрично относительно оси вращения горелки и сварку вращающейся горелкой, отличающийся тем, что предварительно на одной из труб выполняют буртик, который располагают над свариваемым торцом другой трубы, горелку устанавливают в свариваемые трубы с расположением оси поворота электрода и конца электрода по разные стороны относительно оси вращения горелки и осуществляют поворот электрода на величину эксцентриситета, при этом сварку осуществляют за два прохода электрода, причем при первом проходе выполняют корневой шов, а при втором проходе не него наплавляют металл буртика.

2. Способ по п. 1, отличающийся тем, что перед началом сварки устанавливают эндоскоп для контроля настройки горелки на свариваемый стык, а сварку выполняют с подачей защитного газа внутрь и снаружи свариваемых труб.

3. Способ по п. 1, отличающийся тем, что осуществляют сварку стыкового соединения или нахлесточного соединения.

4. Устройство для сварки внутренних швов труб, содержащее горелку и держатель, отличающееся тем, что оно снабжено эндоскопом, установленным в выполненном в горелке сквозном канале, при этом горелка установлена с возможностью вращения, а держатель электрода установлен на горелке с возможностью эксцентричного поворота относительно оси вращения горелки.

5. Устройство по п. 4, отличающееся тем, что держатель с электродом имеют размеры в поперечном сечении, не превышающие диаметр входного канала свариваемого изделия при эксцентричном повороте держателя с электродом относительно оси вращения горелки.

| УСТРОЙСТВО ДЛЯ СВАРКИ ВНУТРЕННИХ КОЛЬЦЕВЫХШВОВ | 1972 |

|

SU433001A1 |

| УСТРОЙСТВО ДЛЯ СВАРКИ ВНУТРЕННИХ КОЛЬЦЕВЫХШВОВ | 1972 |

|

SU433001A1 |

| СПОСОБ СОЕДИНЕНИЯ НЕФТЕПРОМЫСЛОВЫХ ТРУБ | 2003 |

|

RU2238830C1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ ТРУБ | 2005 |

|

RU2285599C1 |

| Способ сборки и сварки монтажного стыка трубопровода | 1987 |

|

SU1438938A1 |

| Устройство для автоматической сварки в среде защитных газов | 1977 |

|

SU737152A1 |

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ ТРУБ ВНАХЛЕСТКУ | 1999 |

|

RU2164198C1 |

Авторы

Даты

2018-01-17—Публикация

2015-12-30—Подача