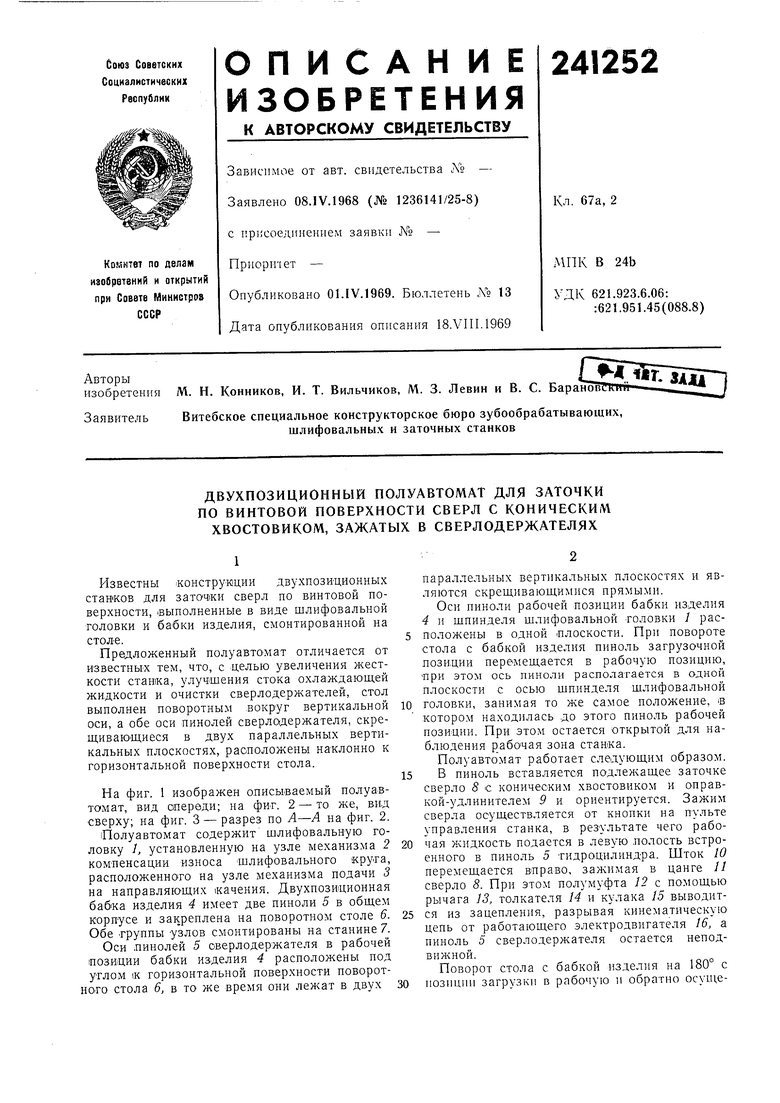

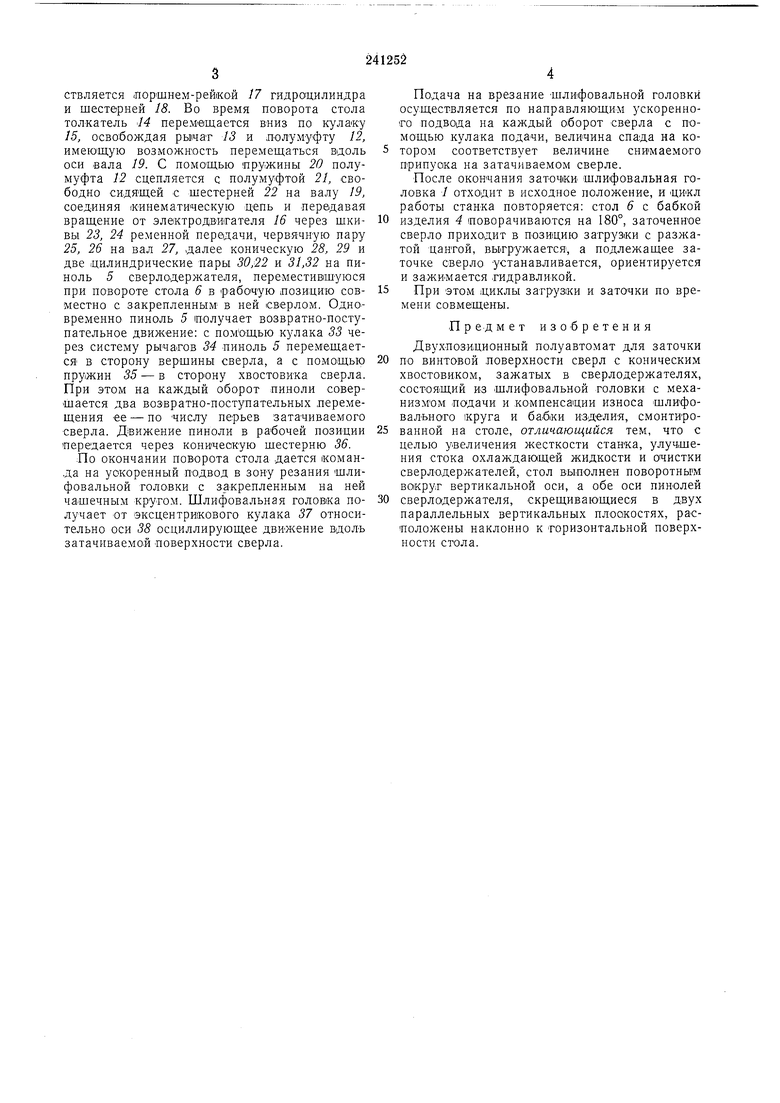

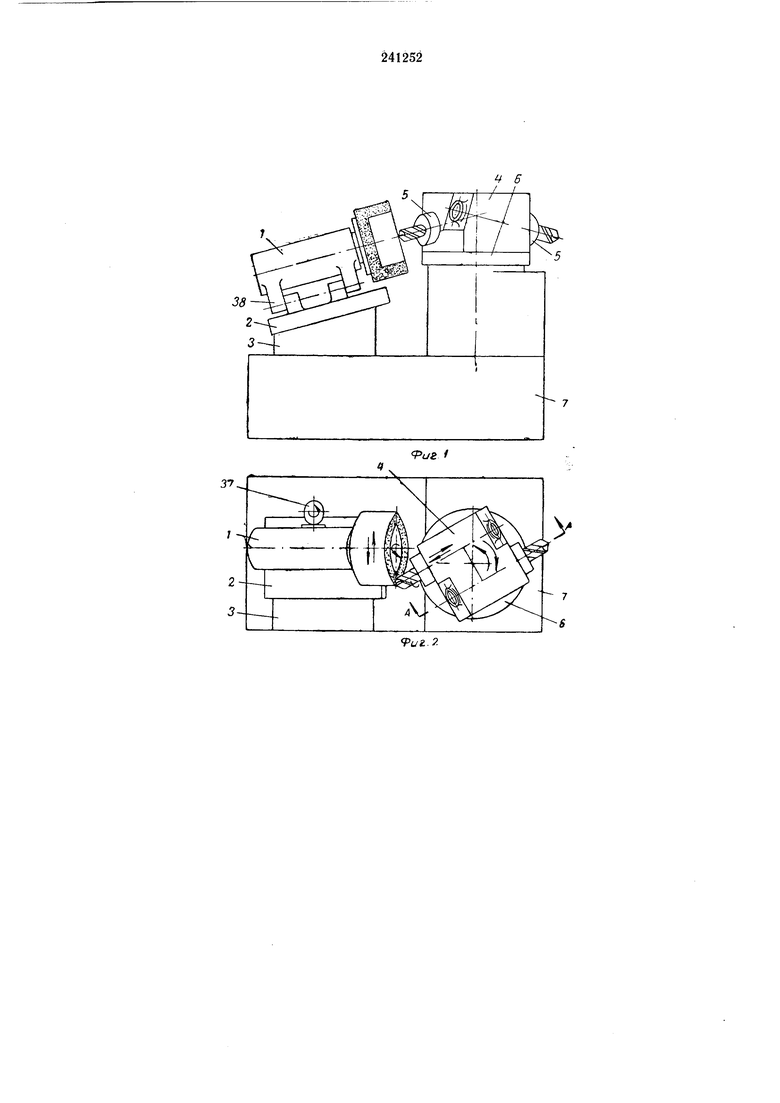

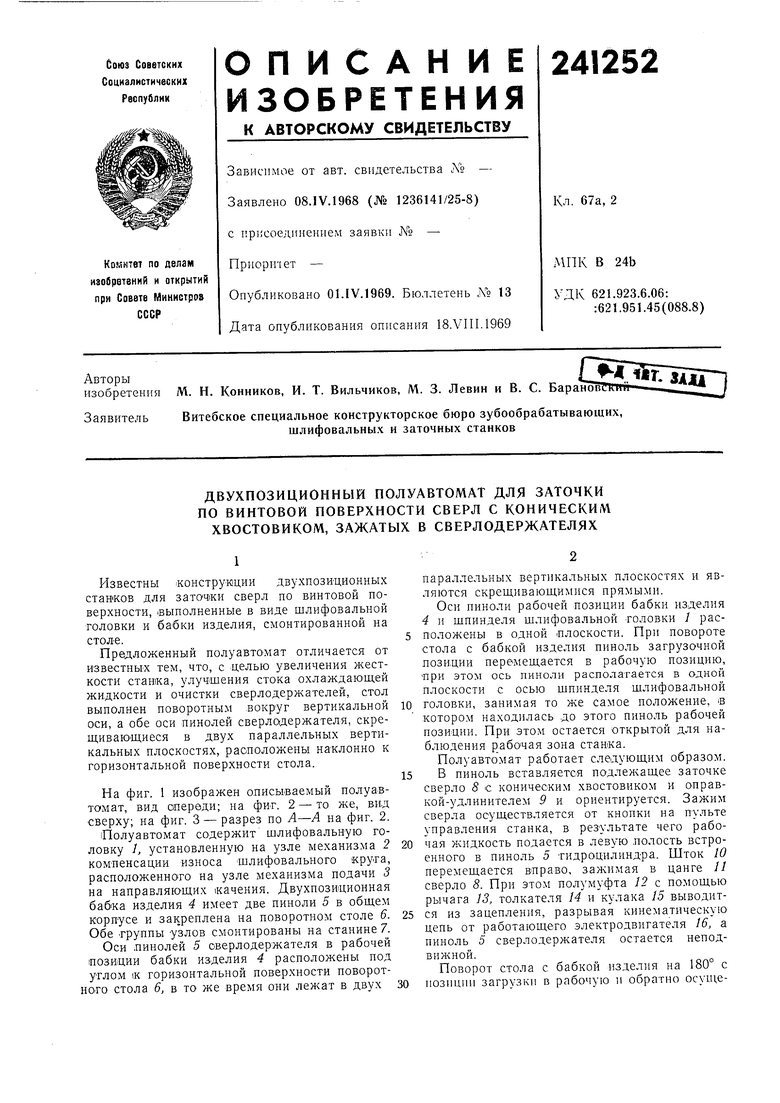

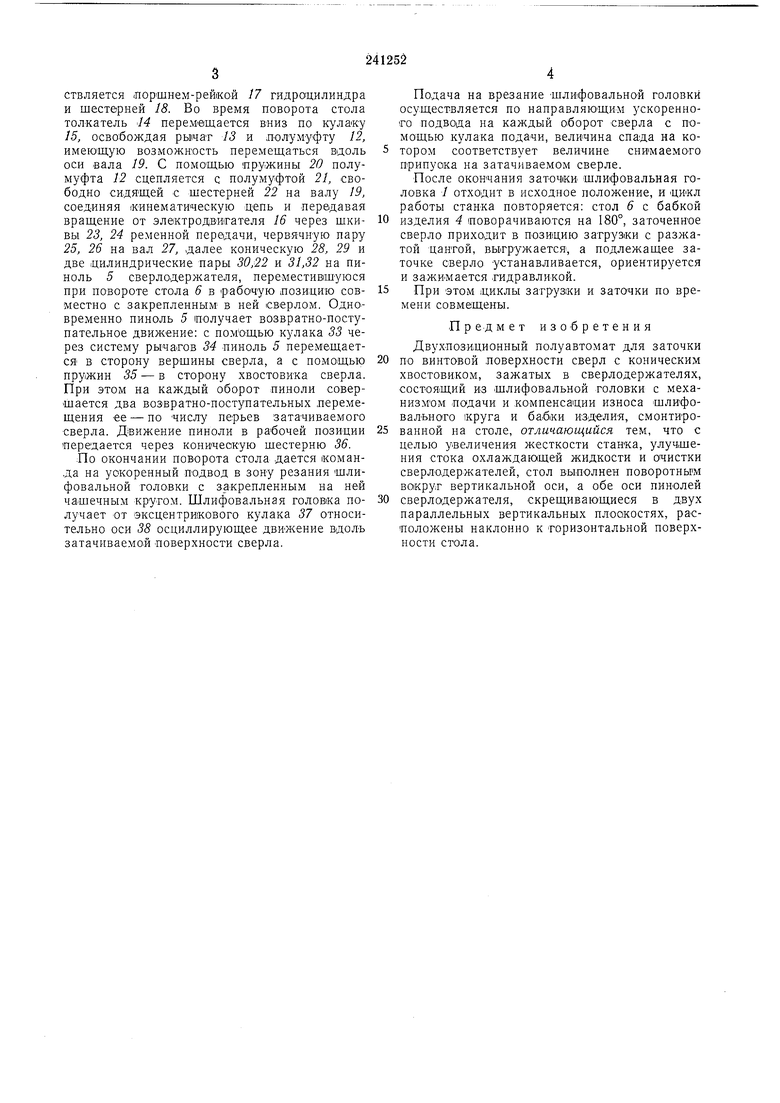

Известны «онструиции двухпозидионных станков для заточки сверл по винтовой поверхности, .выполненные в виде шлифовальной головки и бабки изделия, смонтированной на стол-е. Предложенный полуавтомат отличается от известных тем, что, с целью увеличения жесткости станка, улучшения стока охлаждающей жидкости и очистки сверлодержателей, стол выполнен поворотным вокруг вертикальной оси, а обе оси пинолей сверладержателя, скрещивающиеся в двух параллельных вертикальных плоскостях, расположены наклонно к горизонтальной поверхности стола. На фиг. 1 изображен олисьшаемый полуавтомат, вид опереди; на . 2 - то же, вид сверху; на фиг. 3 - разрез по А-Л на фиг. 2. Полуавтомат содержит шлифовальную головку , установленную на узле механизма 2 компенсации износа шлифовального круга, расположенного на узле механизма подачи 3 на направляющих качения. Двухпозиционная бабка изделия 4 имеет две пиноли 5 в общем корпусе и закреплена на поворотном столе 6. Обе труппы узлов смонтированы на станине 7. Оси линолей 5 сверлодержателя в рабочей позиции бабки изделия 4 расположены под утлом 1К горизонтальной поверхности поворотно-го стола 6, в то же время они лежат в двух параллельных вертикальных плоскостях и являются скрещивающимися прямыми. Оси пиноли рабочей позиции бабки изделия 4 и щпинделя шлифовальной головки 1 расположены в одной плоскости. При повороте стола с бабкой изделия пиноль загрузочной лозидии перемещается в рабочую позицию, При этом ось пиноли располагается в одной плоскости с осью шпинделя шлифовальной головки, занимая то же самое положение, -в котором находилась до этого пиноль рабочей позидии. При этом остается открытой для наблюдения рабочая зона станка. Полуавтомат работает следующим образом. В пиноль вставляется подлежащее заточке сверло 8 с коническим хвостовиком и оправкой-удлинителем 5 и ориентируется. Зажим сверла осуществляется от кнопки на пульте управления станка, в результате чего рабочая жидкость подается в левую лолость встроенного в пиноль 5 тидродилиндра. Шток 10 перемещается вправо, зажимая в цанге 11 сверло 8. При этом полумуфта 12 с помощью рычага 3, толкателя 14 и кулака 15 выводится из зацеплен 1я, разрывая кинематическую цепь от работающего электродвигателя 16, а ииноль 5 сверлодержателя остается неподвижной.

ствляется лоршнем-рейкой 17 гидрощилиндра и шестерней 18. Во время поворота стола толкатель 44 перемещается вниз по кулаку 15, освобождая рьичат 13 и лолумуфту 12, имеющую возможность перемещаться ваоль оси -вала 19. С помощью пружины 20 полумуфта 12 сцепляется с полумуфтой 21, свободно сидящей с шестерней 22 на валу 19, соединяя кинематическую цепь и передавая вращение от электродвигателя 16 через шкивы 23, 24 ременной передачи, червячную пару 25, 26 на вал 27, далее коническую 28, 29 и две цилиндрические пары 30,22 и на пиноль 5 сверлодержателя, переместившуюся при повороте стола 6 в рабочую лозищию совместно с закрепленным в ней сверлом. Одновременно пиноль 5 получает возвратно-поступательное движение: с помощью кулака 33 через систему рычагов 34 пиноль 5 перемещается в сторону вершины сверла, а с помощью пружин 35 - в сторону хвостовкка сверла. При этом на каждый оборот пиноли совершается два возвратно-поступательных леремещения ее - по числу перьев затачиваемого сверла. Движение пиноли в рабочей позиции передается через коническую шестерню 36.

По окончании поворота стола дается команда на ускоренный подвод в зону резания шлифовальной головки с закрепленным на ней чашечным кругом. Шлифовальная головка получает от эксцентрикового кулака 37 относительно оси 38 осциллирующее движение вдолъ затачиваемой поверхности сверла.

Подача на врезание шлифовальной головки осуществляется по направляющим ускоренного подвода на каждый оборот сверла с помощью кулака подачи, величина спада на котором соответствует величине снимаемого припуска на затачиваемом сверле.

После окончания заточки шлифовальная головка / отходит в исходное положение, и цикл работы станка повторяется: стол 6 с бабкой

изделия 4 поворачиваются на 180°, заточенное сверло приходит в позицию загрузки с разжатой цангой, выгружается, а подлежащее заточке сверло устанавливается, ориентируется и зажимается гидравликой.

При этом циклы загрузки и заточки по времени совмещены.

Предмет изобретения

Двухпозиционный полуавтомат для заточки по винтовой поверхности сверл с коническим хвостовиком, зажатых в сверлодержателях, состоящий из шлифовальной головки с механизмом подачи и компенсации износа шлифовального круга и бабки изделия, смонтированной на столе, отличающийся тем, что с целью увеличени-я жесткости станка, улучшения стока охлаждаю(щей жидкости и очистки сверлодержателей, стол выполнен поворотным вокруг вертикальной оси, а обе оси пинолей сверлодержателя, скрещивающиеся в двух параллельных вертикальных плоскостях, расположены наклонно к горизонтальной поверхности стола.

ZP,

А -л

32

23

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для многоплоскостной заточки режущего инструмента | 1984 |

|

SU1252135A1 |

| Станок для заточки сверл | 1976 |

|

SU956244A1 |

| Полуавтомат для заточки многолезвийного инструмента с прямыми и винтовыми стружечными канавками | 1968 |

|

SU300047A1 |

| ПОЛУАВТОМАТ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ЗАТОЧКИ СВЕРЛ | 1972 |

|

SU337221A1 |

| Приспособление для плоскостной заточки сверл | 1988 |

|

SU1618588A1 |

| Полуавтомат для заточки червячных фрез | 1988 |

|

SU1565655A1 |

| Автомат для заточки сверл по винтовой поверхности | 1959 |

|

SU129957A1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ ЗАТОЧКИ СПИРАЛЬНЫХ СВЕРЛ | 2006 |

|

RU2365481C2 |

| Устройство для заточки спиральных сверл | 1986 |

|

SU1395463A1 |

| Полуавтомат для заточки задних поверх-НОСТЕй РЕжущЕгО иНСТРуМЕНТА | 1979 |

|

SU837774A1 |

Авторы

Даты

1969-01-01—Публикация