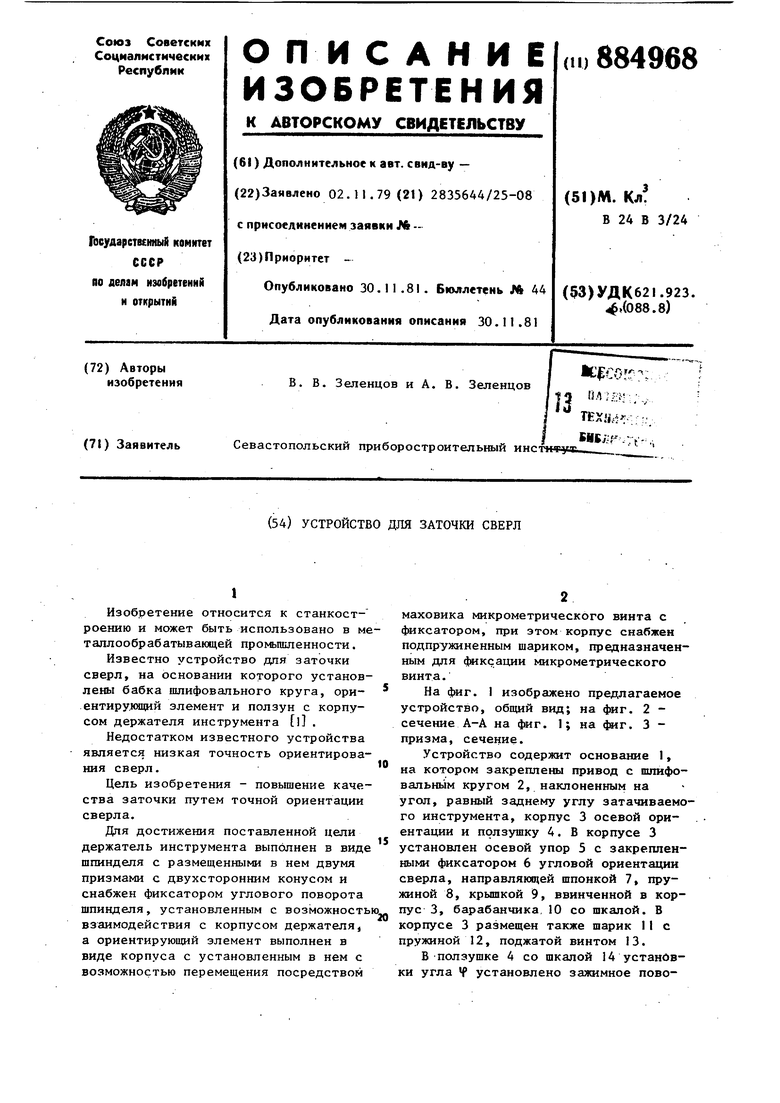

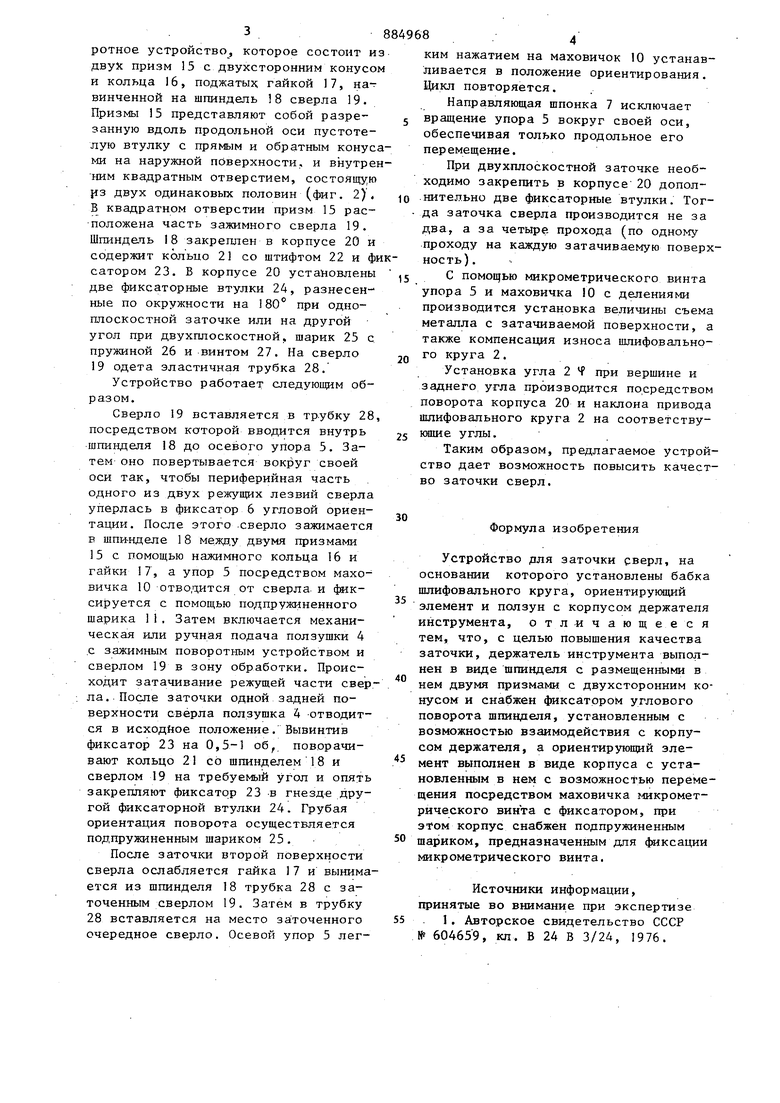

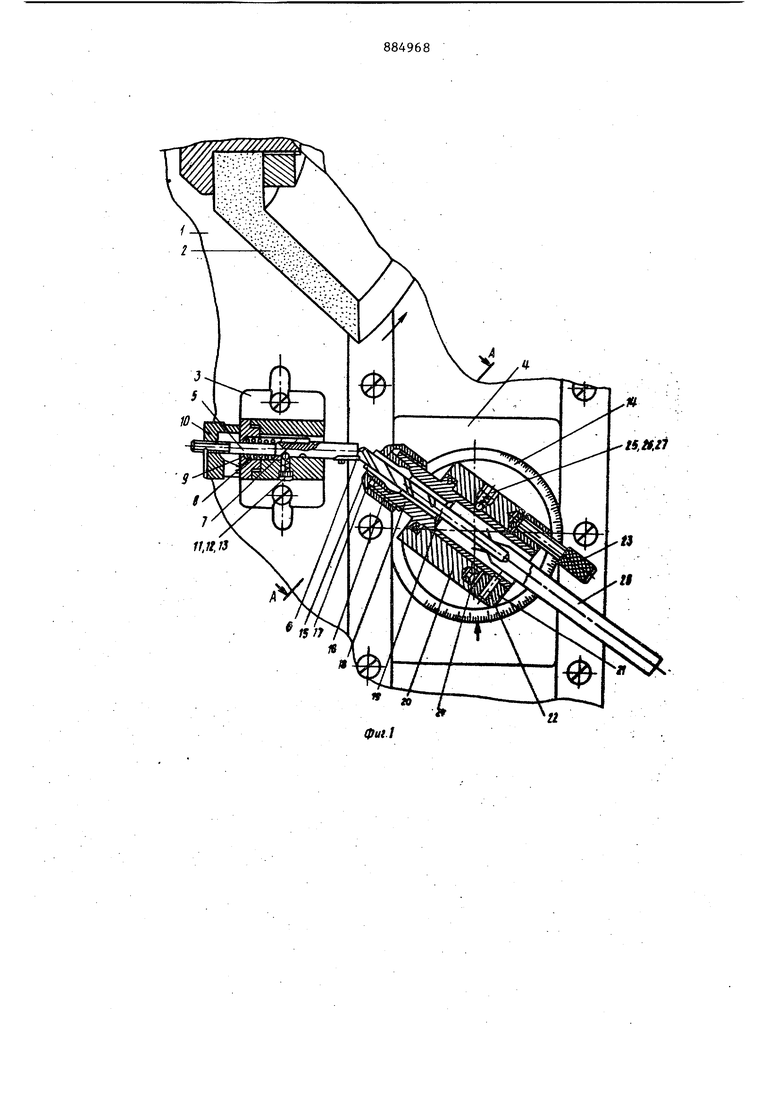

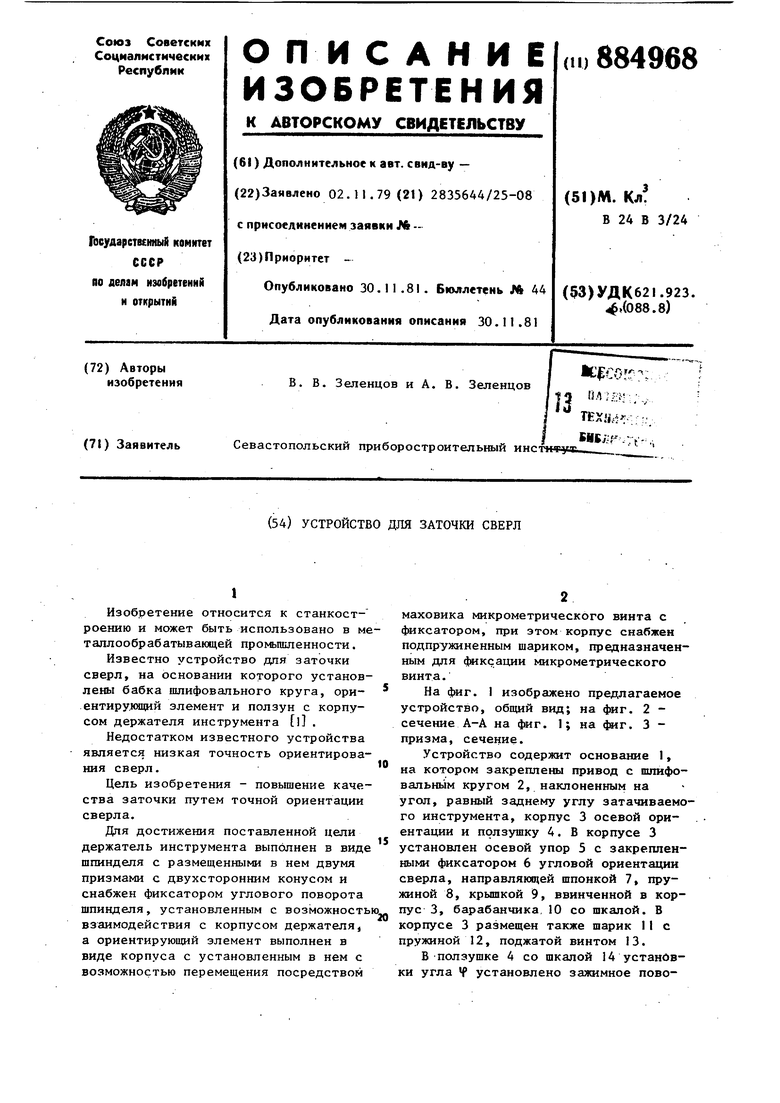

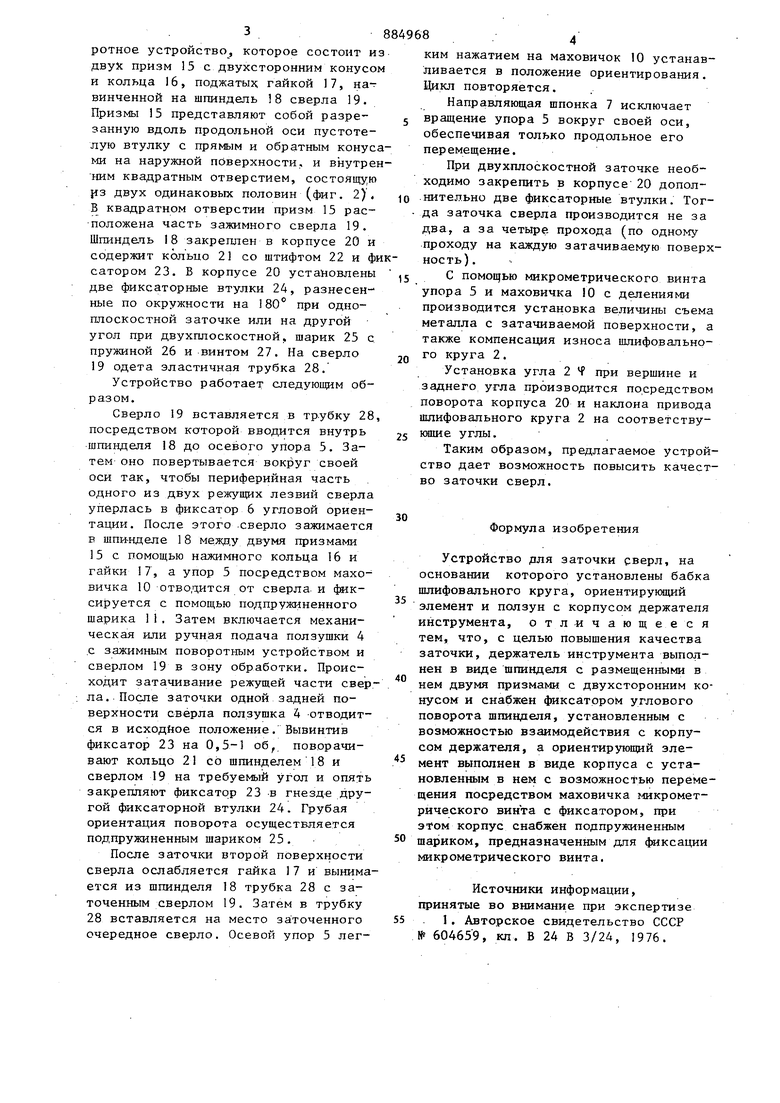

Изобретение относится к станкостроению и может быть использовано в ме таллообрабатывающей промьшшенности. Известно устройство для заточки сверл, на основании которого установлены бабка шлифовального круга, ори.ентирующий элемент и ползун с корпусом держателя инструмента l . Недостатком известного устройства является низкая точность ориентирования сверл. Цель изобретения - повышение качества заточки путем точной ориентации сверла. Для достижения поставленной цели держатель инструмента выполнен в виде шпинделя с размещенными в нем двумя призмами с двухсторонним конусом и снабжен фиксатором углового поворота шпинделя, установленным с возможность взаимодействия с корпусом держателя, а ориентирующий элемент выполнен в виде корпуса с установленным в нем с возможностью перемещения посредством маховика микрометрического винта с фиксатором, при этом корпус снабжен подпружиненным шариком, предназначенным для с(иксации микрометрического винта. На фиг. 1 изображено предлагаемое устройство, общий вид; на фиг. 2 сечение А-А на фиг. 1; на фиг. 3 призма, сечение. Устройство содержит основание 1, на котором закреплены привод с пшифовальнь1м кругом 2, наклоненным на угол, равнь1й заднему углу затачиваемого инструмента, корпус 3 осевой ориентации и ползушку 4. В корпусе 3 установлен осевой упор 5 с закрепленными фиксатором 6 угловой ориентации сверла, направляющей шпонкой 7, пружиной 8, крышкой 9, ввинченной в корпус 3, барабанчика,10 со шкалой. В корпусе 3 размещен также шарик I I с пружиной 12, поджатой винтом I3. В ползушке 4 со шкалой 14 установки угла f установлено зажимное пово3ротное устройство, которое состоит и двух призм 15 с двухсторонним конусо и кольца 16, поджаты гайкой 17, навинченной на шпиндель 8 сверла 19. Призмы 15 представляют собой разрезанную вдоль продольной оси пустотелую втулку с прямым и обратным конус ми на наружной поверхности, и внутре ним квадратным отверстием, состоящую 113 двух одинаковых половин (фиг. 2). В квадратном отверстии призм 15 расположена часть зажимного сверла 19. Шпиндепь 18 закреплен в корпусе 20 и содержит кольцо 21 со штифтом 22 и ф сатором 23. В корпусе 20 установлены две фиксаторные втулки 24, разнесенные по окружности на 180° при одноплоскостной заточке или на другой угол при двухплоскостной, шарик 25 с пружиной 26 и винтом 27. На сверло 19 одета эластичная трубка 28. Устройство работает следующим образом. Сверло 19 вставляется в трубку 28 посредством которой вводится внутрь шпинделя 18 до осевого упора 5. Затем оно повертывается вокруг своей оси так, чтобы периферийная часть одного из двух режущих лезвий сверла уперлась в фиксатор 6 угловой ориентации. После этого .сверло зажимается в шпи-нделе 18 ме.жд,у двумя призмами 15 с помощью нажимного кольца 16 и гайки 17, а упор 5 посредством маховичка 10 отводится от сверла-и фиксируется с помощью подпружиненного шарика 11, Затем включается механическая или ручная подача ползушки 4 .с зажимным поворотным устройством и сверлом 19 в зону обработки. Происходит затачивание режущей части свер ла. После заточки одной задней поверхности свёрла ползушка 4 -отводится в исходное положение. Вывинтив фиксатор 23 на 0,5-1 об, поворачивают кольцо 21 со шпинделем 18 и сверлом 19 на требуемый угол и опять закрепляют фиксатор 23 -в гнезде другой фиксаторной втулки 24. Грубая ориентация поворота осуществляется подпружиненным шариком 25. После заточки второй поверхности сверла ослабляется гайка 17 и вынима ется из шпинделя 18 трубка 28 с заточенным сверлом 19. Затем в трубку 28 вставляется на место заточенного очередное сверло. Осевой упор 5 лег8КИМ нажатием на маховичок 10 устанавливается в положение ориентирования. Цикл повторяется. Направляющая шпонка 7 исключает вращение упора 5 вокруг своей оси, обеспечивая только продольное его перемещение. При двухплоскостной заточке необходимо закрепить в корпусе 20 дополнительно две фиксаторные втулки. Тогда заточка сверла производится не за два, а за четыре прохода (по одному проходу на каждую затачиваемую поверхность). С помощью микрометрического винта упора 5 и маховичка 10 с делениями производится установка величины съема металла с затачиваемой поверхности, а также компенсация износа шлифовального круга 2. Установка угла 2 Ч при вершине и заднего угла производится посредством поворота корпуса 20 и наклона привода шлифовального круга 2 на соответствующие углы. Таким образом, предлагаемое устройство дает возможность повысить качество заточки сверл. Формула изобретения Устройство для заточки сверл, на основании которого установлены бабка шлифовального круга, ориентируюпщй элемент и ползун с корпусом держателя инструмента, отличающееся тем, что, с целью повышения качества заточки, держатель инструмента выполнен в виде шпинделя с размещенными в нем двумя призмами с двухсторонним конусом и снабжен фиксатором углового поворота шпинделя, установленным с возможностью взаимодействия с корпусом держателя, а ориентирующий элемент выполнен в виде корпуса с установленным в нем с возможностью перемещения посредством маховичка микрометрического винта с фиксатором, при этом корпус снабжен подпружиненным шариком, предназначенным для фиксации микрометрического винта. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 604659, кл. В 24 В 3/24, 1976.

no8ef}HLjmo .

| название | год | авторы | номер документа |

|---|---|---|---|

| Заточной станок | 1980 |

|

SU929404A1 |

| Станок для заточки сверл | 1987 |

|

SU1563941A1 |

| Автомат для вышлифовки винтовых поверхностей и заточки зубьев на цилиндрической поверхности и торце концевого инструмента | 1984 |

|

SU1172678A1 |

| Устройство для многоплоскостной заточки режущего инструмента | 1984 |

|

SU1252135A1 |

| Приспособление для плоскостной заточки сверл | 1988 |

|

SU1618588A1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ ЗАТОЧКИ СПИРАЛЬНЫХ СВЕРЛ | 2006 |

|

RU2365481C2 |

| Устройство для заточки сверл | 1984 |

|

SU1180238A1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ РУЧНОЙ ЗАТОЧКИ СВЁРЛ (ВАРИАНТЫ) | 2002 |

|

RU2215639C1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ ЗАТОЧКИ СПИРАЛЬНЫХ СВЕРЛ | 2004 |

|

RU2271271C1 |

| Способ двухплоскостной заточки сверл | 1990 |

|

SU1763149A1 |

Авторы

Даты

1981-11-30—Публикация

1979-11-02—Подача