Изобретение относится к способам изготовления оптических деталей с криволинейными поверхностями и может быть использовано на заводах оптического стекла,

Цель изобретения - получение деталей с поверхностью, описываемой уравнением гиперболоида, параболоида или эллипсоида.

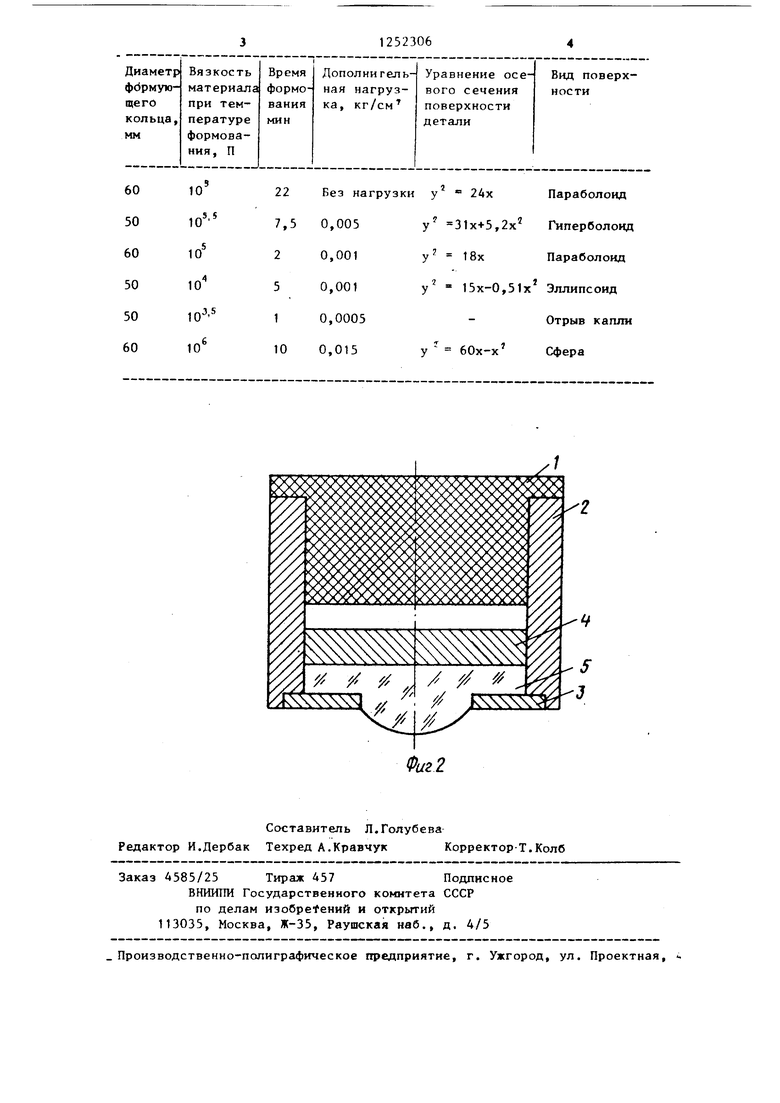

На фиг. 1 изображена форма, используемая для изготовления оптических деталей, в исходном положении; на фиг. 2 - то же, в перевернутом на 180° положении.

Форма для изготовления оптических деталей содержит опору 1, корпус 2, формующий элемент в виде кольца 3 и груз 4, Заготовка 5 располагается между грузом 4 и кольцом 3.

Пример. Плоскую заготовку 5 из стекла диаметром 60 ммщ толпш- ной 25 мм размещают в форме полированной поверхностью к кольцу 3, форму вместе с заготовкой 5 устанавливают в печь

В Предлагаемом способе при формировании разогретой заготовки из материала , который имеет вязкость 10 П при продавливанием его через

5 формующее кольцо формуемой поверхностью вниз образуется капля. В отличие от известного способа дополнительная нагрузка прикладывается не по периферии заготовки, а равномерно.

10 по всей верхней поверхности. Изменение формы поверхности капли, в том числе и при наличии сравнительно малой дополнительной нагрузки (0,0001-0,01 кг/см) определяется

15 пластическими деформациями под действием собственного веса и силами поверхностного натяжения. Это позво-- ляет получить детали с огненнополи- рованной поверхностью, описываемой

20 уравнением гиперболоида, параболоида или эллипсоида, использование которых в оптических системах позволяет улучшить качество изображения

и уменьшить габаритные размеры сис(не показана) формующим коль- 25 тем. Наличие дополнительной нагрузки значительно сокращает время формования .

Вязкость материала заготовки, диаметр формующего кольца,время процом 3 вверх, разогревают до температуры, соответствующей вязкости стекла 10 П. Затем переворачивают форму

с заготовкой на 180 и производят формование детали продавливанием череззо давливания и величину дополнительной кольцо 3 под действием дополнительной нагрузки, необходимые для получения нагрузки 0,01 кг/см после чего фор- конкретной формы поверхности детали му с отформованной деталью извлекают (гиперболической, параболической, из печи.эллиптической), определяют экспериПоверхность полученной детали име- ,, ментально. ет вид параболоида.

В случае формования детали под действием только собственного веса груз 4 заменяют кружком фольги из нержавекяцей стали.

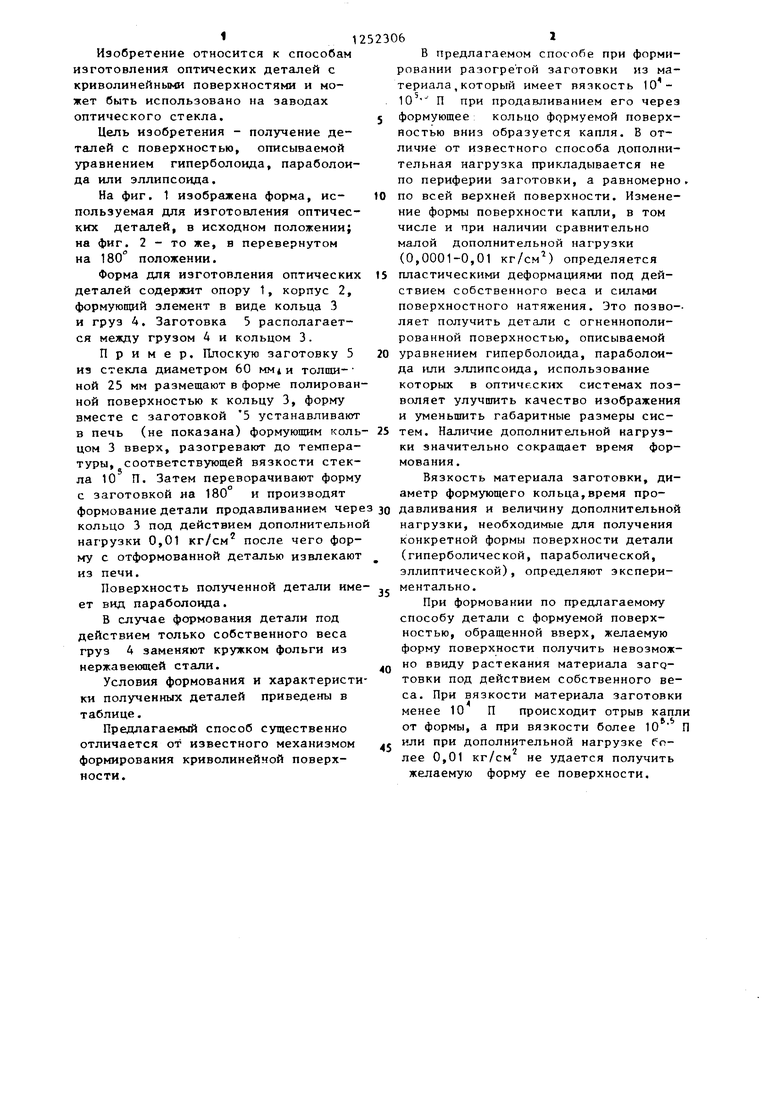

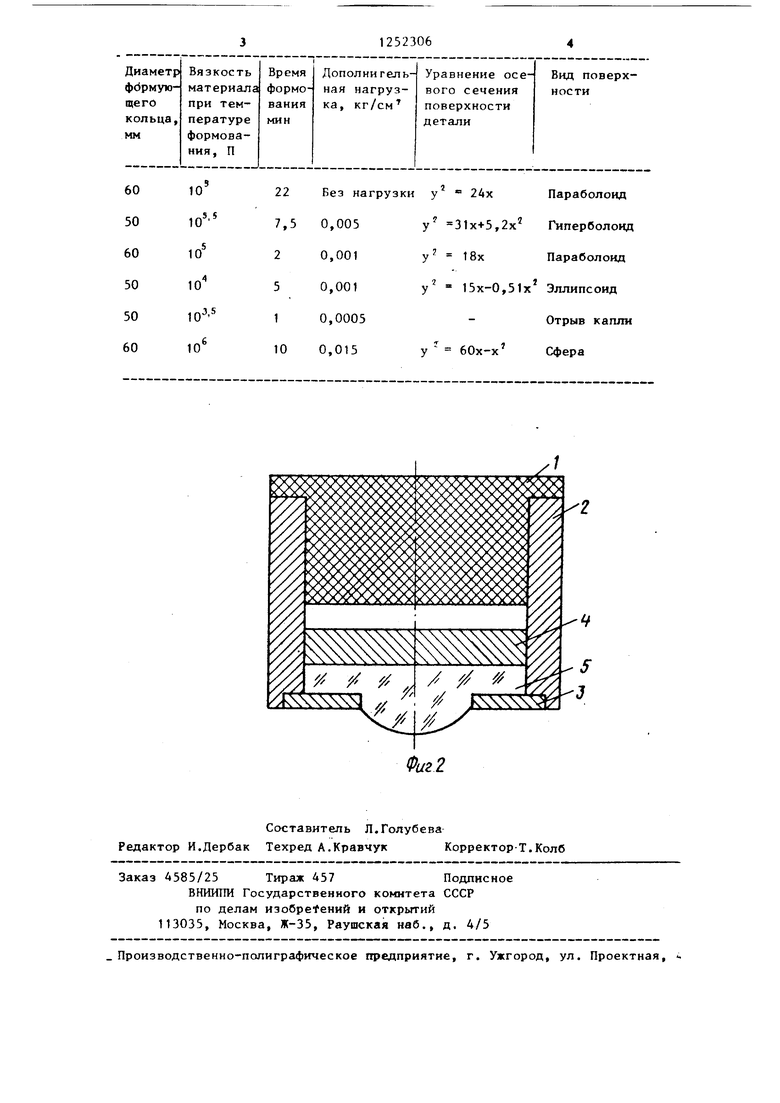

Условия формования и характеристики полученных деталей приведены в таблице.

Предлагаемый способ существенно отличается от известного механизмом формирования криволинейной поверх40

При формовании по предлагаемому способу детали с формуемой поверхностью, обращенной вверх, желаемую форму поверхности получить невозможно ввиду растекания материала заготовки под действием собственного веса. При вязкости материала заготовки менее 10 П происходит отрыв капли от формы, а при вязкости более П ., или при дополнительной нагрузке . ,2

лее 0,01 кг/см не удается получить желаемую форму ее поверхности.

ности.

В Предлагаемом способе при формировании разогретой заготовки из материала , который имеет вязкость 10 П при продавливанием его через

формующее кольцо формуемой поверхностью вниз образуется капля. В отличие от известного способа дополнительная нагрузка прикладывается не по периферии заготовки, а равномерно.

по всей верхней поверхности. Изменение формы поверхности капли, в том числе и при наличии сравнительно малой дополнительной нагрузки (0,0001-0,01 кг/см) определяется

пластическими деформациями под действием собственного веса и силами поверхностного натяжения. Это позво-- ляет получить детали с огненнополи- рованной поверхностью, описываемой

уравнением гиперболоида, параболоида или эллипсоида, использование которых в оптических системах позволяет улучшить качество изображения

ментально.

При формовании по предлагаемому способу детали с формуемой поверхностью, обращенной вверх, желаемую форму поверхности получить невозможно ввиду растекания материала заготовки под действием собственного веса. При вязкости материала заготовки менее 10 П происходит отрыв капли от формы, а при вязкости более П или при дополнительной нагрузке Ро . ,2

лее 0,01 кг/см не удается получить желаемую форму ее поверхности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ АСФЕРИЧЕСКИХ ОПТИЧЕСКИХ ЭЛЕМЕНТОВ | 1992 |

|

RU2039018C1 |

| Способ формования оптических деталей | 1976 |

|

SU617391A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОПТИЧЕСКИХ ЭЛЕМЕНТОВ СО СФЕРИЧЕСКОЙ ПОВЕРХНОСТЬЮ | 1992 |

|

RU2039017C1 |

| Способ формообразования оптических деталей с фасонной поверхностью и устройство для его осуществления | 1980 |

|

SU979022A1 |

| Способ изготовления оптических деталей с криволинейной поверхностью | 1985 |

|

SU1370098A1 |

| ИЗДЕЛИЕ, ИЗГОТОВЛЕННОЕ ИЗ НЕОРГАНИЧЕСКИ НАПОЛНЕННОГО МАТЕРИАЛА, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 1994 |

|

RU2143341C1 |

| Способ формования балки транспортного средства | 2014 |

|

RU2685318C2 |

| Способ изготовления подвергнутой повторному формованию детали из плоского стального продукта с содержанием марганца и деталь такого типа | 2017 |

|

RU2725939C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГОРЯЧЕФОРМОВАННОЙ СТАЛЬНОЙ ДЕТАЛИ И ГОРЯЧЕФОРМОВАННАЯ СТАЛЬНАЯ ДЕТАЛЬ | 2017 |

|

RU2725936C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ИЗДЕЛИЙ ИЗ ПОЛИВИНИЛХЛОРИДА | 1973 |

|

SU377997A1 |

Составитель Л.Голубева Редактор И.Дербак Техред А.Кравчук Корректор-Т.Колб

Заказ 4585/25 Тираж 457Подписное

ВНИИПИ Государственного комитетаСССР

по делам изобре ений и открытий

113035, Москва, Ж-35, Раушская наб.,д. 4/5

.Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, -

| СПОСОБ ИЗГОТОВЛЕНИЯ ОПТИЧЕСКИХ ДЕТАЛЕЙ С КРИВОЛИНЕЙНОЙ ПОВЕРХНОСТЬЮ | 0 |

|

SU374238A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Авторское свидетельство СССР W 4444736, кл | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1986-08-23—Публикация

1985-03-11—Подача