00

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ АСФЕРИЧЕСКИХ ОПТИЧЕСКИХ ЭЛЕМЕНТОВ | 1992 |

|

RU2039018C1 |

| Способ изготовления оптических деталей | 1985 |

|

SU1252306A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОПТИЧЕСКИХ ЭЛЕМЕНТОВ СО СФЕРИЧЕСКОЙ ПОВЕРХНОСТЬЮ | 1992 |

|

RU2039017C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОПТИЧЕСКИХ ДЕТАЛЕЙ С АСФЕРИЧЕСКИМИ ПОВЕРХНОСТЯМИ | 2003 |

|

RU2245852C1 |

| Асферическое пробное стекло | 1985 |

|

SU1278761A1 |

| Способ изготовления оптических деталей | 1985 |

|

SU1306914A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОПТИЧЕСКИХ ДЕТАЛЕЙ С ПЛАВНЫМ ИЗМЕНЕНИЕМ ОПТИЧЕСКИХ ХАРАКТЕРИСТИК ПО АПЕРТУРЕ | 1992 |

|

RU2037851C1 |

| Способ изготовления оптических асферических деталей | 1983 |

|

SU1144982A1 |

| Способ изготовления оптических деталей из термопластичных материалов | 1973 |

|

SU444736A1 |

| Способ термопластичного формования оптических деталей и устройство для его осуществления | 1985 |

|

SU1291560A1 |

Изобретение относится к промышленности строительства, к изготовлению оптических деталей с криволинейной поверхностью И может быть использовано на заводах оптического стекла. С целью повышения качества криволинейной поверхности деталей с крутизной более 30 заготовку стекла деформируют, продавливая в форму через формующее кольцо. Внутренний диаметр кольца составляет 50-90% от максимального внутреннего диаметра формы. 1 табл. 1 ил.

;о

00

11370098

Изобретение относится к промышленности стройматериалов,

к изготовлению оптических деталей с криволинейной noiujpxHocTbio и может быть ис- пол л;эо1з:лио па заводах оптического стекла.

Цель изобретения - повышение качества криволинейной поверхности деталей с крутизной более 30 .

Операции выполняют в следующем порядке.

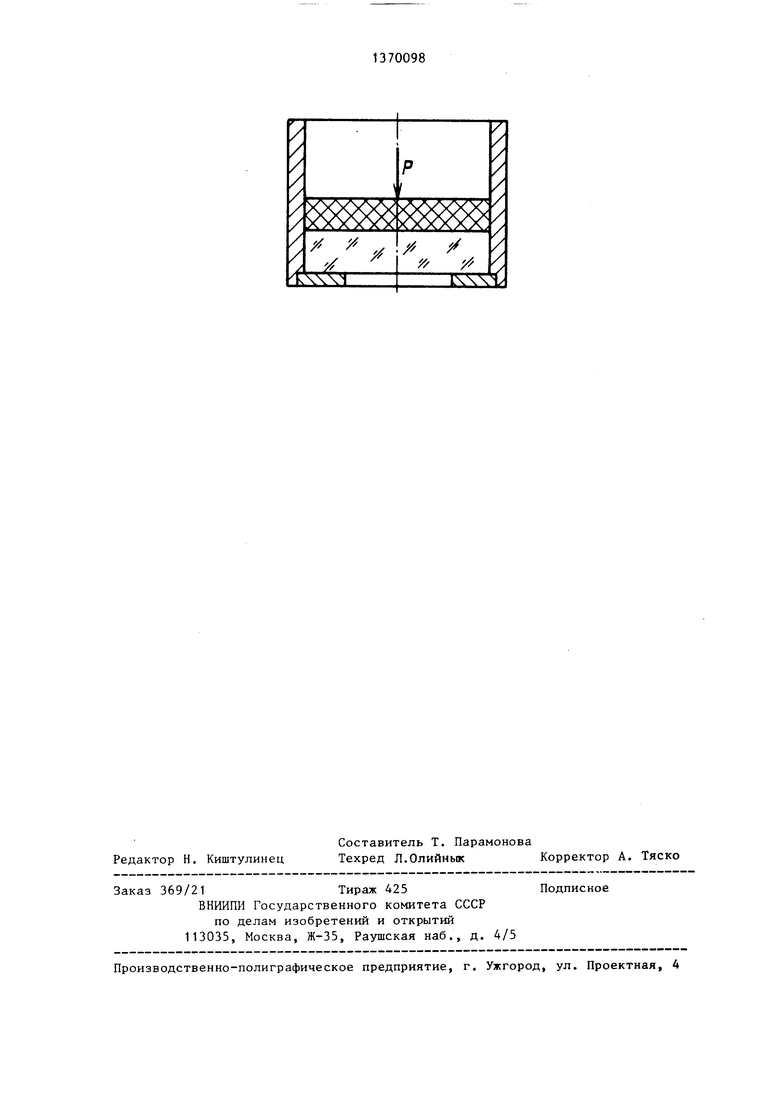

Разогревают форму в печи до температуры, при которой будет осуществляться формование, вставляют в форму сборку с плоской заготовкой, осуществляют выдержку в течение времени, необходимого для разогрева заготовки, др|1юрмируют заготовку, продавливая ее через кольцо, вынимают сборку с ви- c MinevI на пей отформованной деталью.

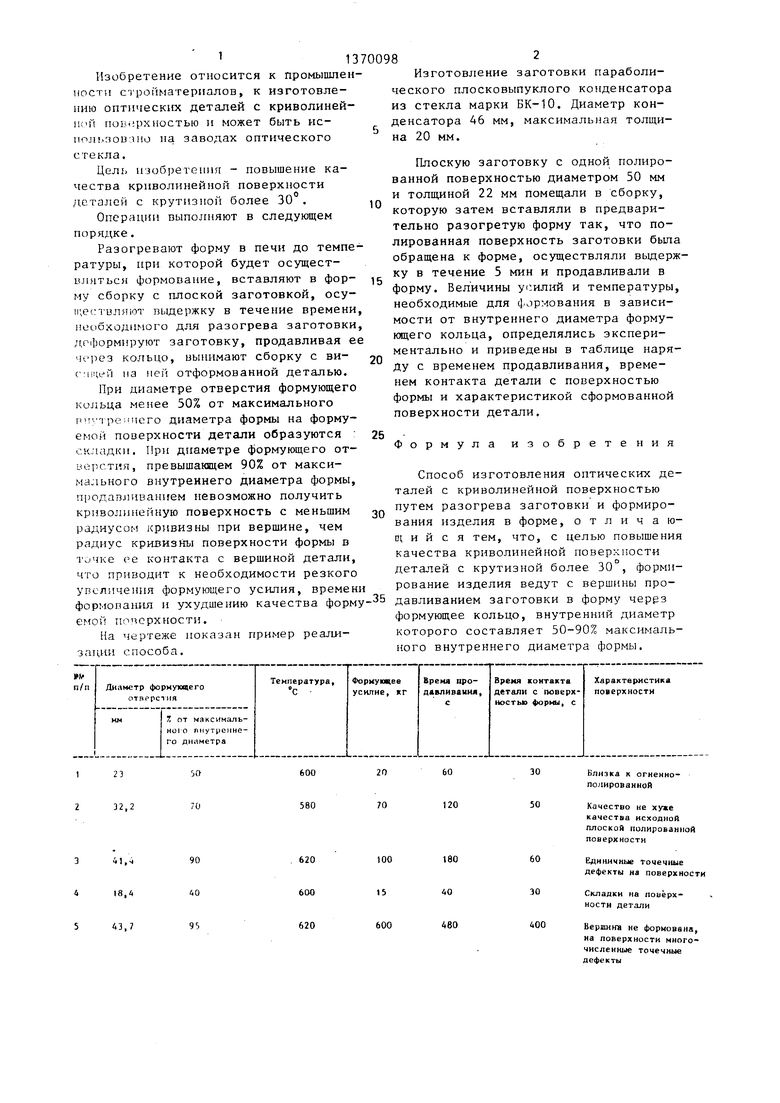

При диаметре отверстия формующего кольца менее 50% от максимального И1г.1 ренпего диаметра формы на формуемой поверхности детали образуются : складки. При диаметре формующего отверстия, превышающем 90% от максимального внутреннего диаметра формы, продапливанием невозможно получить криволинейную поверхность с меньшим радиусом кривизны при вершине, чем радиус кривизны поверхности формы в точке (е контакта с вершиной детали, что приводит к необходимости резкого уполичения формующего усилия, времени

10

15

20

25

30

Изготовление заготовки параболического плосковыпуклого конденсатора из стекла марки БК-10. Диаметр конденсатора 46 мм, максимальная толщина 20 мм.

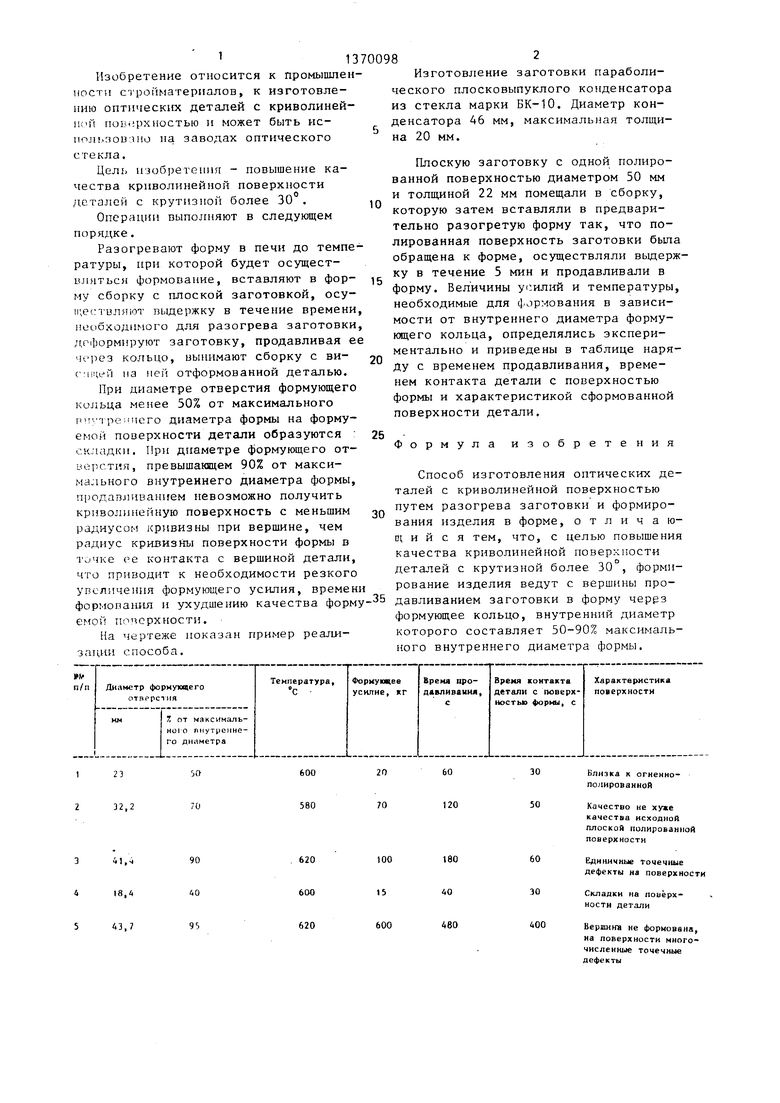

Плоскую заготовку с одной полированной поверхностью диаметром 50 мм и толщиной 22 мм помещали в сборку, которую затем вставляли в предварительно разогретую форму так, что полированная поверхность заготовки была обращена к форме, осуществляли выдержку в течение 5 мин и продавливали в форму. Величины усилий и температуры, необходимые для формования в зависимости от внутреннего диаметра формующего кольца, определялись экспериментально и приведены в таблице наряду с временем продавливания, временем контакта детали с поверхностью формы и характеристикой сформованной поверхности детали.

Формула изобретения

Способ изготовления оптических деталей с криволинейной поверхностью путем разогрева заготовки и формирования изделия в форме, отличаю- п; и и с я тем, что, с целью повышения качества криволинейной поверхности деталей с крутизной более 30°, формирование изделия ведут с вершины проформопашш и ухудшению качества форму-- давливанием заготовки в форму черрз емой прпсрхности.формующее кольцо, внутренний диаметр

На чертеже показан пример реааи- которого составляет 50-90% максималь- заиии способа.ного внутреннего диаметра формы.

23

32,2

ч1,ц

18,ii

43,7

50

90

40

95

600

580

620

600

620

0

5

0

5

0

Изготовление заготовки параболического плосковыпуклого конденсатора из стекла марки БК-10. Диаметр конденсатора 46 мм, максимальная толщина 20 мм.

Плоскую заготовку с одной полированной поверхностью диаметром 50 мм и толщиной 22 мм помещали в сборку, которую затем вставляли в предварительно разогретую форму так, что полированная поверхность заготовки была обращена к форме, осуществляли выдержку в течение 5 мин и продавливали в форму. Величины усилий и температуры, необходимые для формования в зависимости от внутреннего диаметра формующего кольца, определялись экспериментально и приведены в таблице наряду с временем продавливания, временем контакта детали с поверхностью формы и характеристикой сформованной поверхности детали.

Формула изобретения

Способ изготовления оптических деталей с криволинейной поверхностью путем разогрева заготовки и формирования изделия в форме, отличаю- п; и и с я тем, что, с целью повышения качества криволинейной поверхности деталей с крутизной более 30°, форми

60

120

leo

40

480

30

50

60

30

400

Близка к огненно- полированной

Качество не хуже качества исходной

плоской полированной поверхности

Единичные точечные дефекты на поверхности

Складки на поверхности детали

Вершина не формована, на поверхности многочисленные точечные дефекты

X

/

у

X X

//

ГчХХ

| СПОСОБ ИЗГОТОВЛЕНИЯ ОПТИЧЕСКИХ ДЕТАЛЕЙ С КРИВОЛИНЕЙНОЙ ПОВЕРХНОСТЬЮ | 0 |

|

SU374238A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1988-01-30—Публикация

1985-03-11—Подача