Изобретение относится к промышленности стройматериалов, а именно , к стекольной промыпшенности, и может использоваться заводами, ныпуска- юцими стаканы, фужеры и т.п.

Цель иэобретет{ия - обеспечение оплавления края полых изделий и повышение надежности.

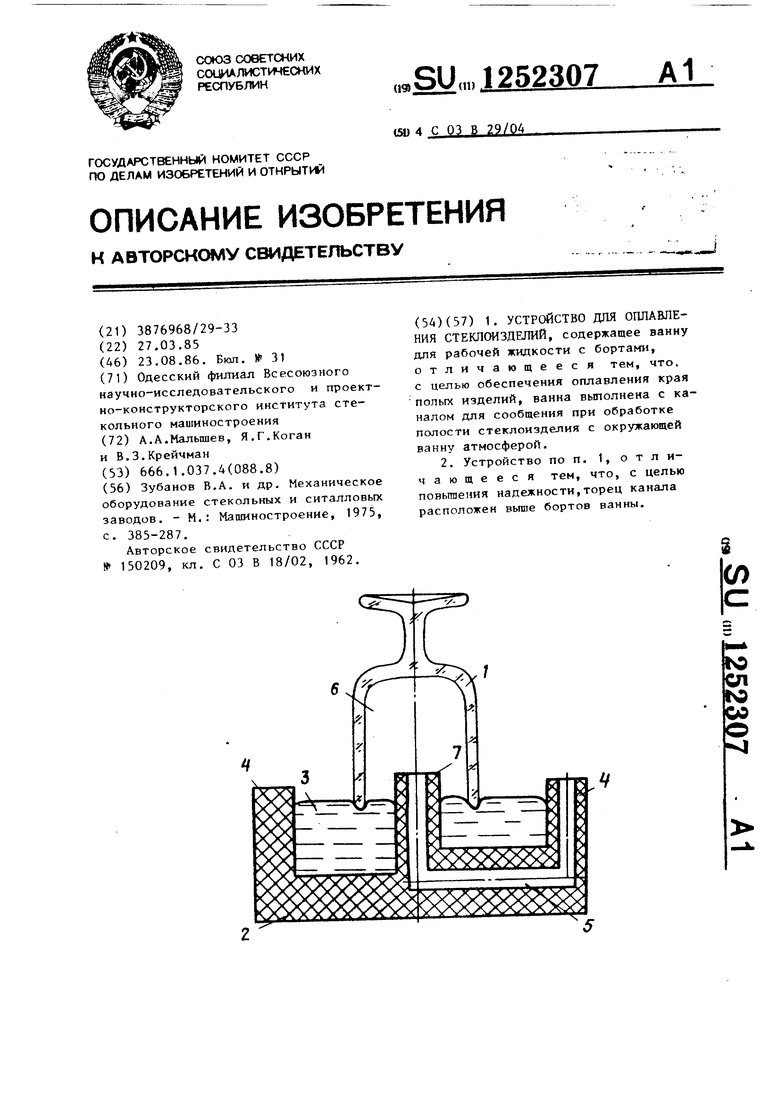

На чертеже схематически изображено устройство, разрез.

Устройство для оплавления стекло- изделий 1 содержит ванну 2 для рабочей жидкости 3, Ванна выполнена с бортами 4 и снабжена каналом 5, расположенным внутри ванны и соединяющим наджидкостное пространство 6 с окружающей ванну атмосферой. В качестве рабочей жидкости используют обычно расплав олова или оловосодержащего сплава, разогретый до температуры размягчения стекла (обычно 900-1050 с). Устройство содержит также систему подогрева рабочей жидкости и систему термостабш;иза- ции (не показаны). Во избежание окисления жидкости 3 ванну 2 помещают в атмосферу инертного газа, азота, смеси азота с водородом и др

Торец 7 канала расположен выше бортов ванны.

Устройство работает следующим образом.

Стеклоизделие 1, представляющее собой заготовку стакана или фужера, край которой имеет острые кромки и/или следы предшествующей мехаСоставитель А.Колосов Редактор И.Дербак Техред А.Кравчук Корректор

Заказ 4585/25 Тираж 457Подписное

Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

5

нической обработки, погружают краем в жидкость 3. Край стеклоизделия нагревается до температуры размягчения и под действием сил поверхностного натяжения сч-екла и жидкости острые кромки притупляются, следы обработки сглаживаются.

При погружении края стеклоизделия в жидкость внутренняя полость, образованная стенками стеклоизделия, оказывается соединенной с атмосферой через 5. Это препятствует повышению давления в полости и прорыву газовых пузырей, могущих повредить край изделия, из полости изделия в атмосферу.

Расположение торца 7 канала вьщ1е ванны исключает попадание в канал рабочей жидкости и повышает надежность устройства.

После вьщержки стеклоизделия в жидкости до оплавления края изделие извлекают из ванны,и цикл обработки может быть повторен со следующим изделием.

В сравнении с известным предлагаемое устройство отличается большей производительностью оплавки, так как теплообмен между жидкостью и стеклом протекает в 10-30 раз интенсивнее, чем теплообмен газ-стекло. Кроме этого, в предлагаемом устройстве оплавление осуществляется воздействием двух сил: поверхностного натяжения 5 стекла и рабочей жидкости, что также способствует ускорению оплавления.

0

5

0

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки края полого стеклоизделия | 1986 |

|

SU1325023A1 |

| Отопочная машина | 1982 |

|

SU1025672A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТЕКЛОИЗДЕЛИЙ | 1993 |

|

RU2087433C1 |

| Способ декорации стеклянных изделий | 2017 |

|

RU2671875C1 |

| СПОСОБ ХУДОЖЕСТВЕННО-ГРАФИЧЕСКОЙ ОТДЕЛКИ ПОВЕРХНОСТИ СТЕКЛОИЗДЕЛИЙ | 1998 |

|

RU2175648C2 |

| СТЕКЛОМЕТАЛЛИЧЕСКОЕ ДЕКОРАТИВНОЕ ПОКРЫТИЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2003 |

|

RU2251538C2 |

| Устройство для отопки стеклоизделий | 1984 |

|

SU1208027A1 |

| Установка для упрочнения листового стекла | 1977 |

|

SU717703A1 |

| СПОСОБ И ПРИСПОСОБЛЕНИЕ ДЛЯ ОТРЕЗАНИЯ И ОТДЕЛКИ СТЕКЛЯННЫХ ИЗДЕЛИЙ | 1926 |

|

SU7468A1 |

| СПОСОБ МАТИРОВАНИЯ ОБЪЕМНЫХ ИЗДЕЛИЙ ИЗ СТЕКЛА | 2021 |

|

RU2770201C1 |

| Зубанов В.А | |||

| и др | |||

| Механическое оборудование стекольных и ситалловых заводов | |||

| - М.: Машиностроение, 1975, с | |||

| Саморазгружающаяся платформа | 1922 |

|

SU385A1 |

| Способ получения полированного листового стекла | 1961 |

|

SU150209A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1986-08-23—Публикация

1985-03-27—Подача