«,

Изобретение относится к литейному Производству, в частности к материал суспензии для форм в литье по выплавляемым моделям, в которых изготавливают биметаллический режущий твердо- сплавнын инструмент.

Цель изобретения - предотвращение отливок от окисления в процессе заливки, кристаллизации и охлаждения.

Для получения биметаллического ий струмента твердосплавные вставки, ка которые нанесен слой припоя, размещают в форме и заливают металлом. От тепла заливаемого металла припой расплавляется и образует диффузионную связь между вставкой и залитым металлом. Для обеспечения надежной связи необходимо предохранять заливаемый металл и припой от окисления

В состав, суспензии вводят фторсо- держащук соль (фтористый аммоний Ш F) и борсодержащую соль (фторборат алия KBF) в виде водно-спиртового раствора. После проведения реакции гидролиза этилсиликата суспензию на- йосят моделей, в которых за

Креплены твердосплавные вставки, В дальнейшем общеизвестным способом по лучают оболочковую форму и прокаливают ее. На первоначальном этапе прокалки при температуре до 300-600 с происходит выгорйние остатков модель Ной массы и органических составляющи обмазки с выделением углекислого газ И окиси углерода. При бОО-ЭЗО С происходит полное разложение фторсодер- жащих и борсодержащих соединений с выделением в полости литейной формы водорода, фтористого водорода, трех- фтористого бора, что способствует не только созданию защитной атмосферы, но и снятию ранее образовавшихся окислов на твердосплавной пластине с пр припоем. После прокаливания в керамическую форму заливается жидкий металл, за счет его тепла припой, нанесенный на твердосплавную пластину, расплавляется, и пластина надежно скрепляется с образовавшейся державкой. Между твердосплавной пластиной и металлом державки образуется диффузионное сцепление,

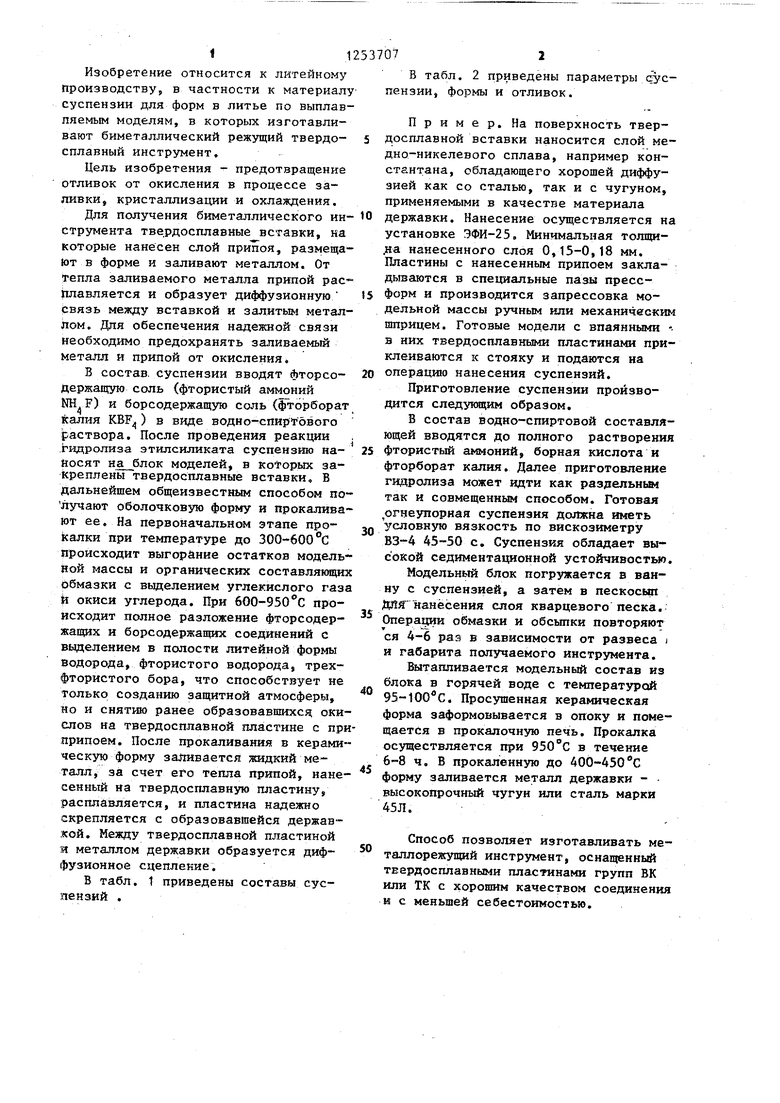

В табл, 1 приведены составы суспензий ,

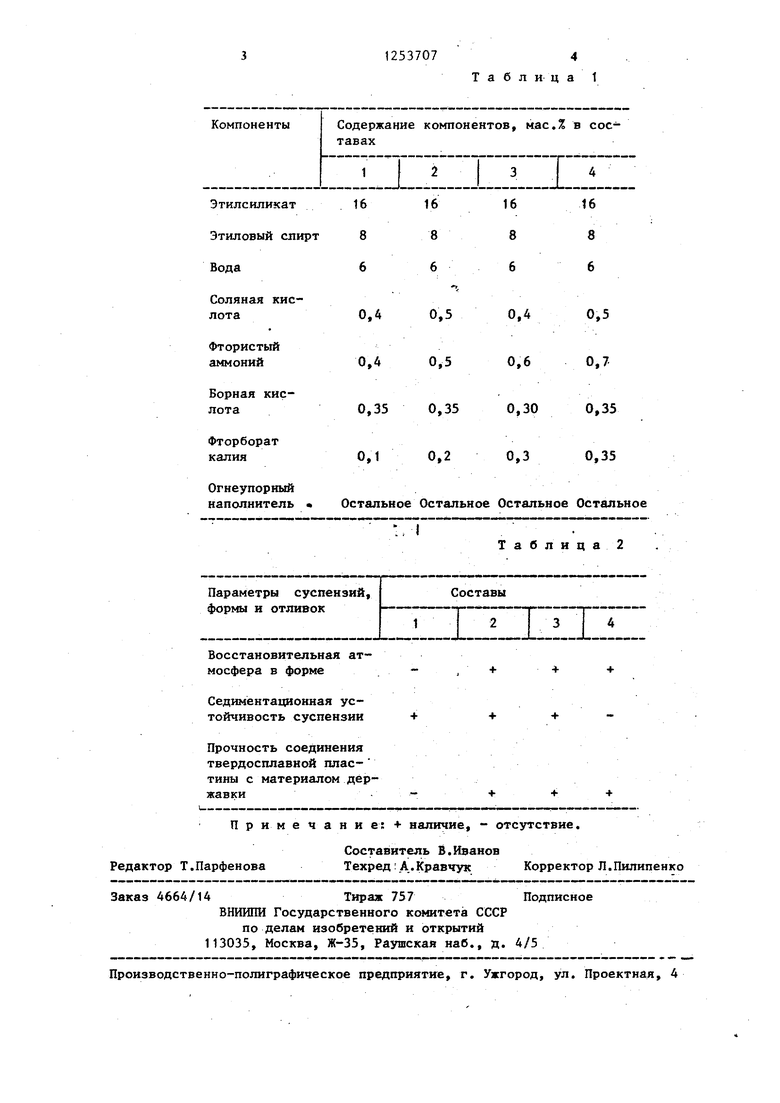

В табл, 2 приведены параметры суспензии, формы и отливок.

0

5

0

30

35

Пример, На поверхность твердосплавной вставки наносится слой ме- дно-никелевого сплава, например кон- стантана, обладающего хорошей диффузией как со сталью, так и с чугуном, применяемыми в качестве материала державки. Нанесение осуществляется на установке ЭФИ-25. Минимальная толщи- да нанесенного слоя 0,15-0,18 мм, Пластины с нанесенным припоем закладываются в специальные пазы пресс- форм и производится запрессовка модельной массы ручным или механическим шприцем. Готовые модели с впаянными в них твердосплавными пластинами приклеиваются к стояку и подаются на операцию нанесения суспензий.

Приготовление суспензии производится следукмдим образом,

В состав водно-спиртовой составляющей вводятся до полного растворения 25 фтористый аммоний, борная кислота и фторборат калия. Далее приготовление гидролиза может идти как раздельньв так и совмещенным способом. Готовая огнеупорная суспензия должна иметь условную вязкость по вискозиметру ВЗ-4 45-50 с. Суспензия обладает высокой седиментационной устойчивостью. Модельный блок погружается в ванну с суспензией, а затем в пескосьш ДЛЯ нанесения слоя кварцевого песка. Операции обмазки и обсыпки повторяют ся 4-6 раз в зависимости от развеса j и габарита получаемого инструмента,

Шлтапливается модельный состав из блока в горячей воде с температурой 95-100 С, Просушенная керамическая форма заформовывается в опоку и помещается в прокапочную печь. Прокалка осуществляется при в течение 6-8 ч, В прокаленную до 400-450 С форму заливается металл державки - высокопрочный чугун или сталь марки 45Л,

40

45

Способ позволяет изготавливать металлорежущий инструмент, оснащенный твердосплавньми пластинами групп ВК или ТК с хорошим качеством соединения и с меньшей себестоимостью.

Параметры суспензий, формы и отливок

Восстановительная атмосфера в форме

Седимёнтационная устойчивость суспензии

Прочность соединения твердосплавной плас- тины с материалом державки

Примечание: + наличие, - отсутствие. Редактор Т.Парфенова

Составитель В.Иванов

Техред : А.Кравчук Корректор Л.Пилипенко

Заказ 4664/14Тираж 757Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Таблица 1

:.

Таблица 2

Составы

ELIZ:;

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОГО РЕЖУЩЕГО ИНСТРУМЕНТА | 1994 |

|

RU2096128C1 |

| Способ изготовления биметаллического режущего инструметна | 1975 |

|

SU565775A1 |

| Способ изготовления биметаллического режущего инструмента | 1987 |

|

SU1546205A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОГО РЕЖУЩЕГО ИНСТРУМЕНТА | 1995 |

|

RU2105637C1 |

| Способ изготовления отливок в литейных формах по постоянным моделям | 1982 |

|

SU1066723A1 |

| Способ изготовления биметаллическойОТлиВКи | 1972 |

|

SU835627A1 |

| СПОСОБ СОЕДИНЕНИЯ ТВЕРДОГО СПЛАВА С ЛИТОЙ ОСНОВОЙ ИНСТРУМЕНТА | 2001 |

|

RU2202441C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК ИЗ ЧЕРНЫХ И ЦВЕТНЫХ МЕТАЛЛОВ | 1992 |

|

RU2048955C1 |

| Способ получения биметаллических отливок из сплавов на основе железа | 1983 |

|

SU1131594A1 |

| Способ изготовления литейной керамической формы с использованием жидконаливных самотвердеющих смесей для литья по выплавляемым моделям | 2021 |

|

RU2756075C1 |

| Способ изготовления керамических формдля СТАльНОгО лиТья | 1979 |

|

SU827238A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Авторское свидетельство СССР № 761135, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1986-08-30—Публикация

1984-12-21—Подача