1

Изобретение относится к технологии обработки облицовочных ш;ит из природного камня, полученных,например , распиловкой блоков полосовыми пилами на рамных станках. .

Цель изобретения - устранение неплоскостности и разнотолщияности плит из твердых пород- камня на кон- вейерньк линиях.

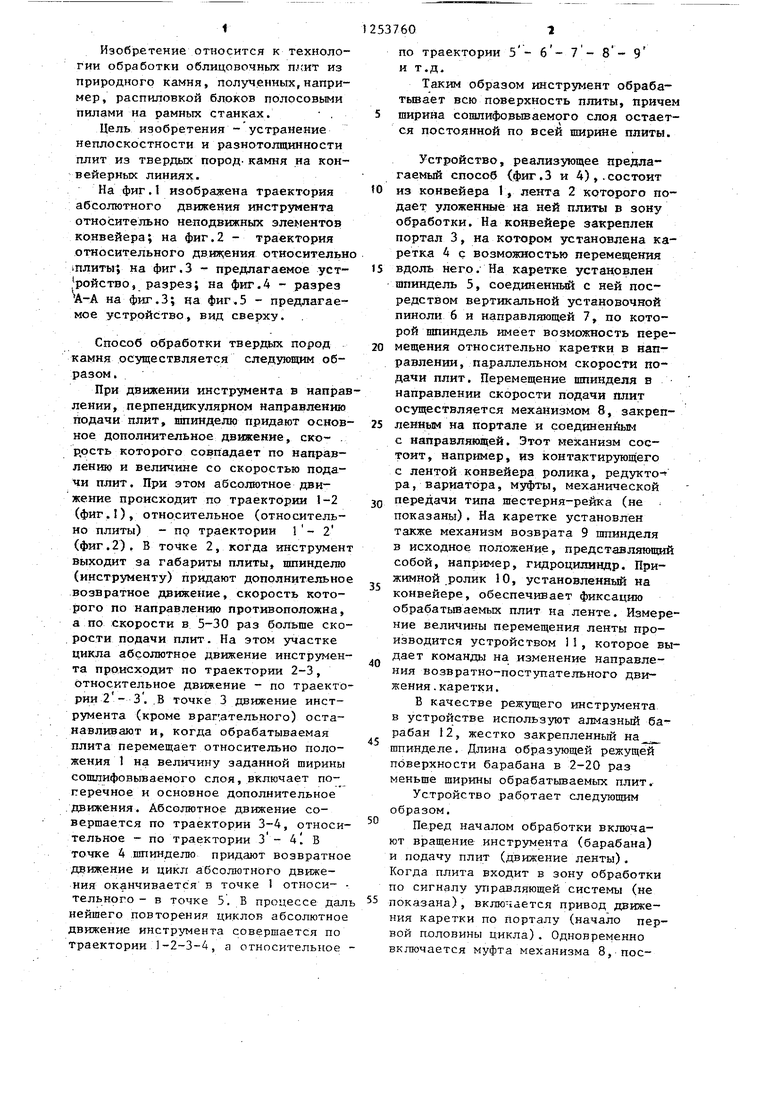

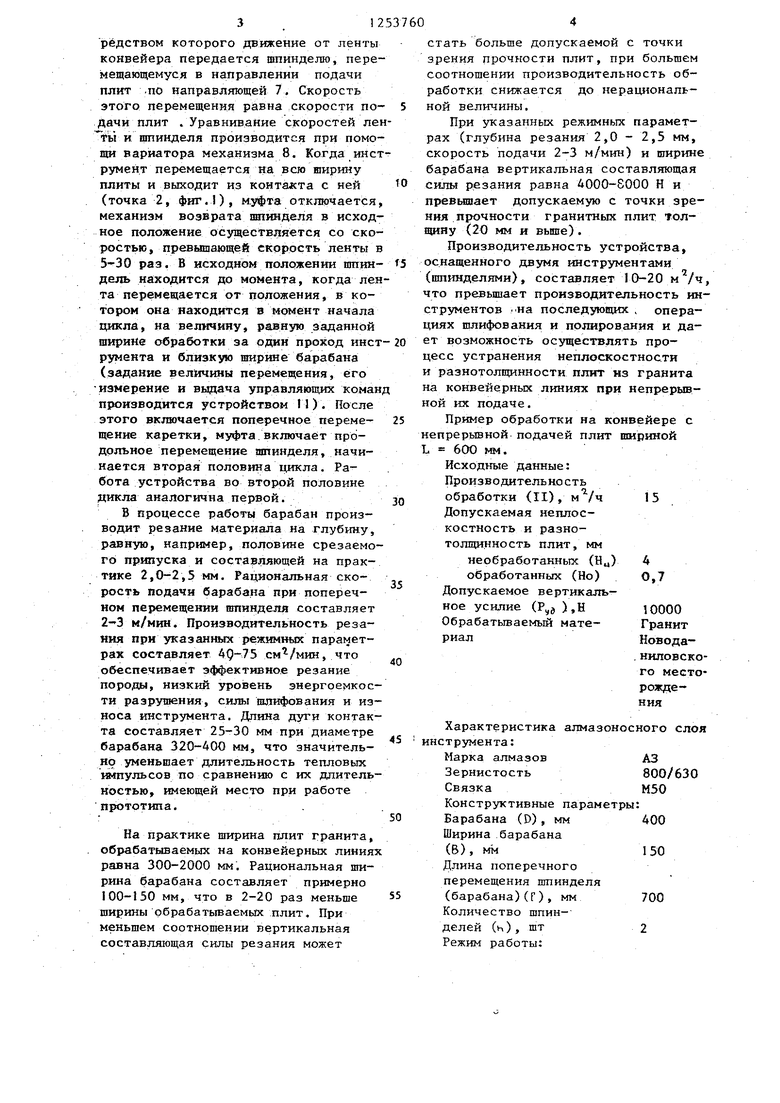

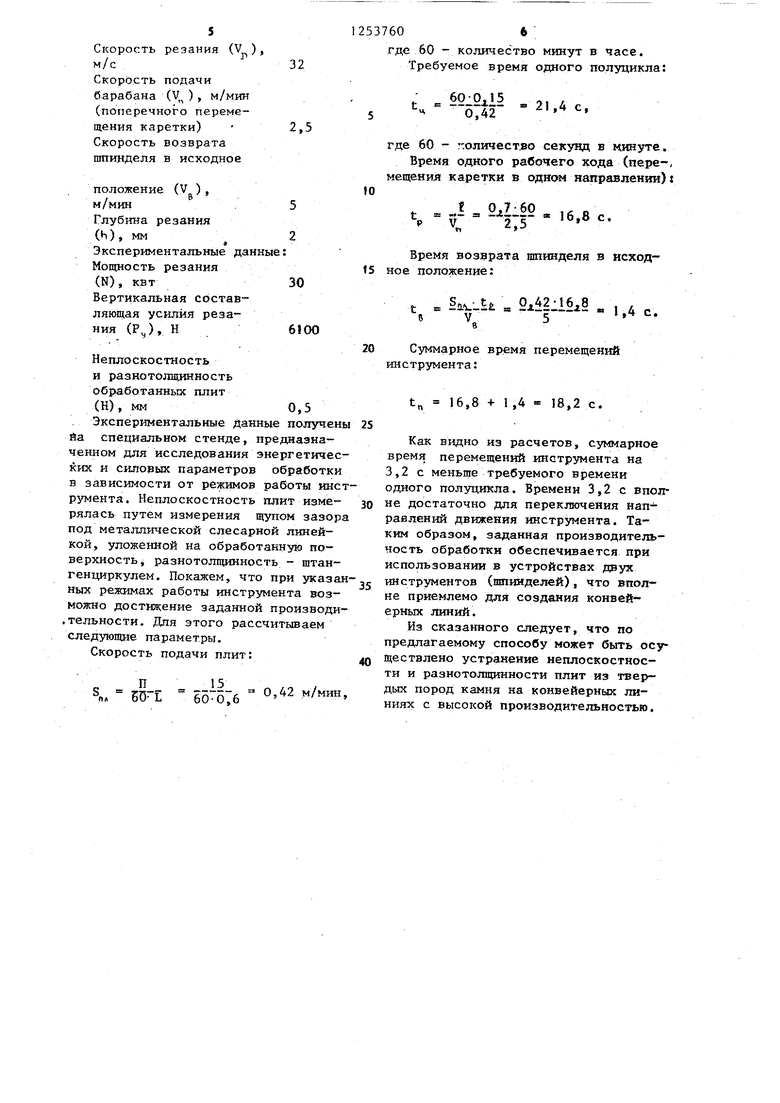

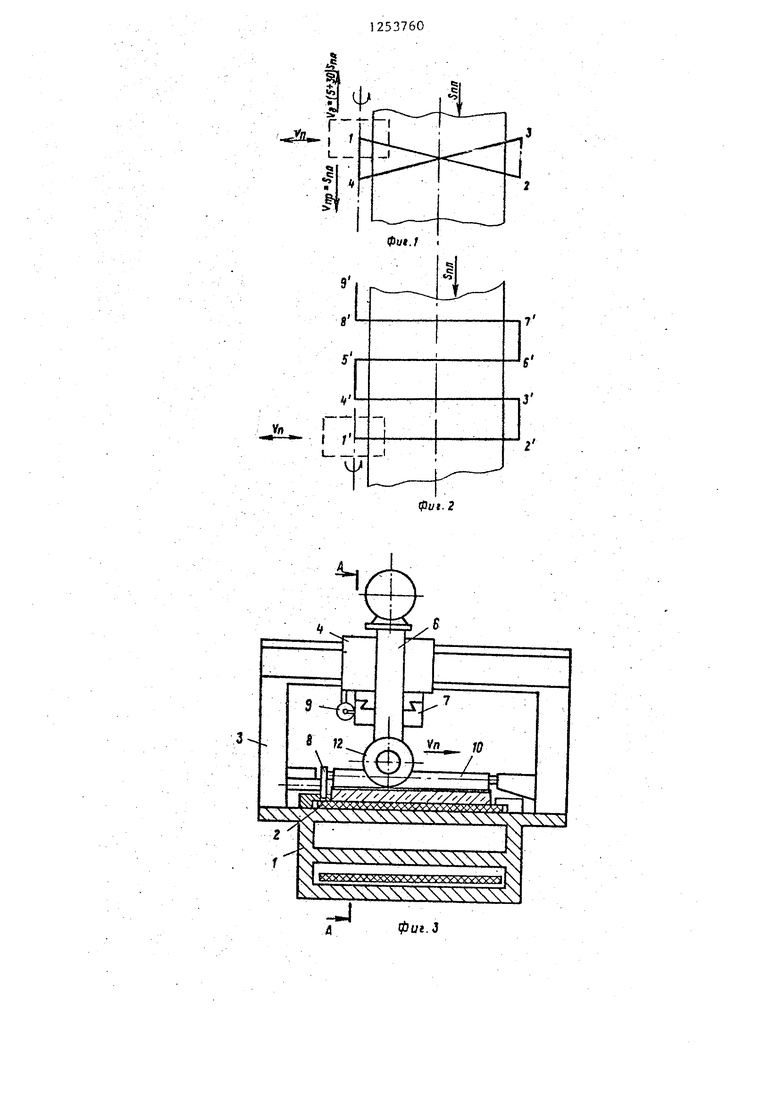

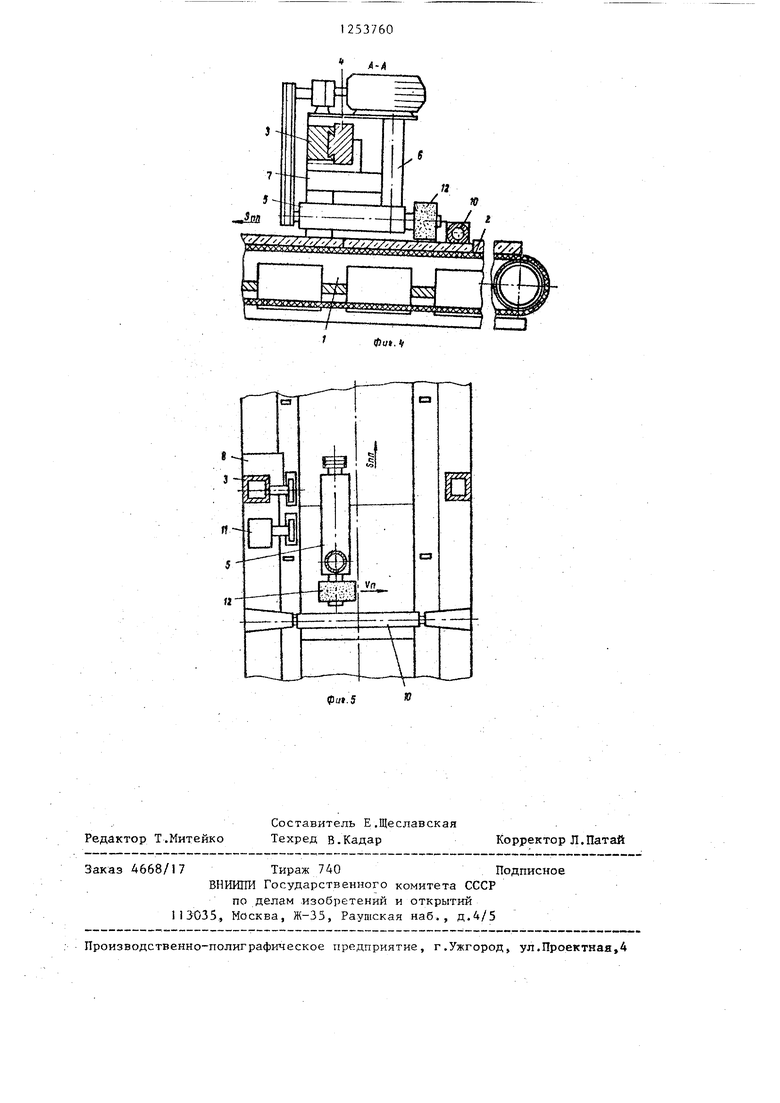

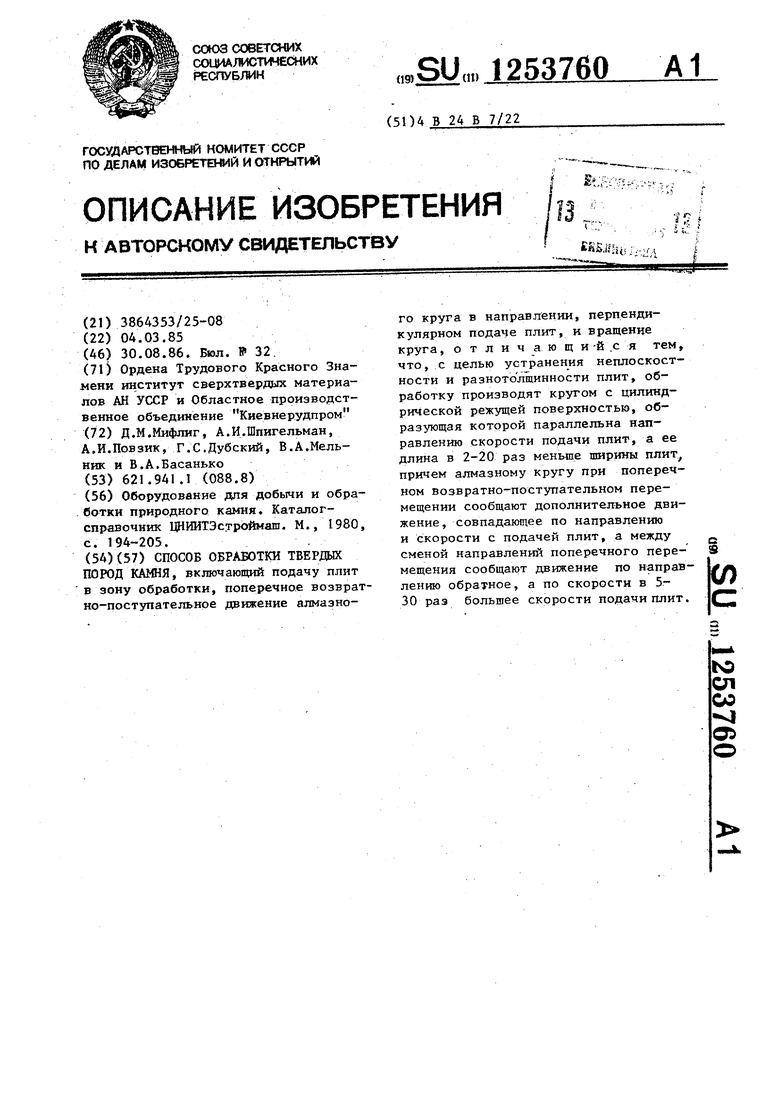

На фиг.1 изображена траектория абсолютного движения инструмента относительно неподвижных элементов конвейера; на фиг.2 - траектория относительного движения относительно щлиты; на фиг,3 - предлагаемое уст- ройство, разрез; на фиг.4 - разрез А-А на фиг.3; на фиг.5 - предлагаемое устройство, вид сверху.

Способ обработки твердагх пород камня осуществляется следующим образом .

При движении инструмента в направлении, перпендикулярном направлению подачи плит, шпинделю придают основное дополнительное движение, око- . ррсть которого совпадает по направлению и величине со скоростью подачи плит. При этом абсолютное движение происходит по траектории 1-2 (фиг.5) относительное (относительно плиты) - по траектории Г - 2 (фиг.2). В точке 2, когда инструмент выходит за габариты плиты, шпинделю (инструменту) придают дополнительное возвратное движение, скорость которого по направлению противоположна, а по скорости в 5-30 раз больше скорости подачи плит. На этом участке цикла абсолютное движение инструмента происходит по траектории 2-3, относительное движение - по траектории 2- 3. .В точке 3 движение инструмента (кроме врагдтельного) останавливают и, когда обрабатываемая плита перемещает относительно положения 1 на величину заданной ширины сопшифовьтаемого слоя, включает по- перечное и основное дополнительное .движения. Абсолютное движение совершается по траекторий 3-4, относительное - по траектории 3 - 4. В точке 4 шпинделю придают возвратное движение и цикл абсолютного движения оканчивается в точке 1 относи- тельного- в точке 5. В процессе дал нейшего повторения циклов абсолютное движение инструмента совершается по Траектории 1-2-3-4, а относительное 2537601

по траектории З - 6 - 7 - 8- 9 и т.д.

Таким образом инструмент обраба- тьюает всю поверхность плиты, причем 5 ширина сошлифовьюаемого слоя остается постоянной по всей ширине плиты.

Устройство, реализующее предлагаемый способ (фиг.З и 4),.состоит

из конвейера 1, лента 2 которого подает уложенные на ней плиты в зону обработки. На конвейере закреплен портал 3, на котором установлена каретка 4 с возможностью перемещения

вдоль него. На каретке з тановлен шпиндель 5, соединенньлй с ней посредством вертикальной ух;тановочной пиноли 6 и направляющей 7, по которой шпиндель имеет возможность перемещения относительно каретки в направлении, параллельном скорости подачи плит. Перемещение пшинделя в направлении скорости подачн плит осуществляется механизмом 8, закрепленным на портале и соединенйым с направляющей. Этот механизм состоит, например, из контактирующего с лентой конвейера ролика, редукто- ра, вариатора, муфты, механической

передачи типа шестерня-рейка (не показаны). На каретке установлен также механизм возврата 9 шпинделя в исходное положение, представляющий собой, например, гидроцилиндр. Прижимной ролик 10, установленный на конвейере, обеспечивает фиксацию обрабатываемых плит на ленте. Измерение величины перемещения ленты производится устройством 11, которое выдает команды на изменение направления возвратно-поступательного движения, каретки.

В качестве режущего инструмента в устройстве используют алмазный барабан 12, жестко закрепленньш на, шпинделе. Длина образующей режущей поверхности барабана в 2-20 раз меньше ширины обрабатываемых плит.

Устройство работает следующим образом.

Перед началом обработки включают вращение инструмента (барабана) и подачу плит (движение ленты). Когда плита входит в зону обработки по сигналу управляющей системы (не

показана), включается привод движения каретки по порталу (начало первой половины цикла). Одновременно включается муфта механизма 8,-пос

рёдством которого движение от ленты конвейера передается шпинделю, перемещающемуся в направлении подачи плит .по направляющей 7. Скорость этого перемещения равна скорости подачи плит .Уравнивание скоростей ле ты и шпинделя производится при помощи вариатора механизма 8. Когда инструмент перемещается на всю ширину плиты и выходит из конталста с ней (точка 2, фиг.1), м.уфта отключается механизм возврата шпинделя в исходное положение осуществ;1яется со скоростью, превышающей скорость ленты в 5-30 раз. В исходном положении шпин- дель находится до момента, когда лента перемещается от положения, в котором она находится в момент начала цикла, на величину, равную заданной ширине обработки за один проход инст румента и близкую ширине барабана (задание величины перемещения, его измерение и выдача управляющих коман производится устройством II). После этого включается поперечное перемещение каретки, муфта включает продольное перемещение шпинделя, начинается вторая половина цикла. Работа устройства во второй половине дикла аналогична первой.

В процессе работы барабан производит резание материала на глубину, равную, например, половине срезаемого припуска и составляющей на практике 2,0-2,5 мм. Рациональная скорость подачи барабана при поперечном перемещении шпинделя составляет 2-3 м/мин. Производительность резания при указанных режимных параметрах составляет 4Q-75 , что обеспечивает эффективное резание породы, низкий уровень энергоемкости разрушения, силы шлифования и износа инструмента. Длина дуги контакта составляет 25-30 мм при диаметре барабана 320-АОО мм, что значительно уменьшает длительность тепловых №1пульсов по сравнению с их длительностью, имеющей место при работе прототипа..

На практике ширина плит гранита, обрабатываемых на конвейерных линиях равна 300-2000 мм. Рациональная ширина барабана составляет примерно 100-150 мм, что в 2-20 раз меньше ширины обрабатьгеаемьвс плит. При меньшем соотношении вертикальная составляющая силы резания может

to

25

Т5 20

0

5

0

5

0

5

стать больше допускаемой с точки зрения прочности плит, при большем соотношении производительность обработки снижается до нерациональной величины.

При указанных режимных параметрах (глубина резания 2,0 - 2,5 мм, скорость подачи 2-3 м/мин) и ширине барабана вертикальная составляющая силы резания равна ЛООО-8000 Ни превьшает допускаемую с точки зрения прочности гранитных плит тол- цину (20 мм и вьш1е).

Производительность устройства, оснащенного двумя инструментами (шпинделями), составляет 10-2О , что превьш1ает производительность инструментов на последующих , операциях шлифования и полирования и дает возможность осуществлять процесс устранения неплоскостности и разнотолщинности плит нз гранита на конвейерных линиях при непрерывной их подаче.

Пример обработки на конвейере с непрерывной подачей плит шириной L 600 мм.

Исходные данные: Производительность обработки (II), 15 Допускаемая неплоскостность и разно- то лщинность плит, мм

необработанных (Н) 4 обработанных (Но) 0,7 Допускаемое вертикальное усилие (P,,j ),Н 10000 Обрабатываемый мате- Гранит риалНовода.ниловско- го место- рождения

Характеристика алмазоносного слоя инструмента:

Марка алмазовA3

Зернистость800/630

СвязкаМ50

Конструктивные параметры: Барабана (D), мм 400 Ширина барабана (В), мм150

Длина поперечного перемещения шпинделя (барабана)(Г), мм 700 Количество шпинделей (h), шт2 Режим работы:

5, 1

Скорость резания (V) м/с32

Скорость подачи барабана (V ) , м/мин (поперечного перемещения каретки) 2,5 Скорость возврата шпинделя в исходное

положение (V ), м/мин.5

Глубина резания (Н), мм 2 Экспериментальные данные: Мощность резания (N), КВТ30

Вертикальная составляющая усилия резания Ру), Н6100

Неплоскостность

и разнотолщинность

обработанных плит

(Н), мм0,5

Экспериментальные Данные получены йа специальном стенде, предназначенном для исследования энергетических и силорых параметров обработки в зависимости от режимов работы инструмента. Неплоскостность плит измерялась путем измерения щупом зазора под металлической слесарной линейкой, уложенной на обработанную поверхность, разнотолщинность - штангенциркулем. Покажем, что при указанных резкимах работы инструмента возможно достижение заданной производи- .тельности. Для этого рассчитываем следующие параметры.

Скорость подачи плит:

253760

где 60 - количество минут в часе. Требуемое время одного подуцикла:

-21,4 с,

to

где 60 - количество секунд в кинуте. Время одного рабочего хода (пере-, мещення каретки в однснм направлении) i

. - vf - 4:F - м..

время возврата шпинделя в нсход- 15 ное положение:

S. tb 0,42-16,8 , t 1 4 с.

6

«

20 Суммарное время перемещений инструмента:

16,8 1,4 - 18,2 с.

25

П BD E

15 60-0,6

Как видно из расчетов, суммарное время перемещений инструмента на 3,2 с меньше требуемого времени одного полуцикла. Времени 3,2 с впоп30 не достаточно для переключения направлений движения инструмента. Таким образом, заданная производительность обработки обеспечивается при использовании в устройствах двух

JC инструментов (шпинделей), что вполне приемлемо для создания конвейерных линий.

Из сказанного следует, что по предлагаемому способу может быть осу

ществлено устранение неплоскостности и разнотолщинности плит из твер- О 42 м/мин пород камня на конвейерных линиях с высокой производительностью.

253760

где 60 - количество минут в часе. Требуемое время одного подуцикла:

-21,4 с,

где 60 - количество секунд в кинуте. Время одного рабочего хода (пере-, мещення каретки в однснм направлении) i

. - vf - 4:F - м..

время возврата шпинделя в нсход- 15 ное положение:

S. tb 0,42-16,8 , t 1 4 с.

6

«

20 Суммарное время перемещений инструмента:

16,8 1,4 - 18,2 с.

9

Фи.1

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ РЕЗКИ РЫБНОГО ФИЛЕ НА ЛОМТИКИ | 2017 |

|

RU2638536C1 |

| СПОСОБ ШЛИФОВАНИЯ ДЕРЕВЯННЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2051019C1 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ РЫБНОГО ФИЛЕ НА ЛОМТИКИ | 2023 |

|

RU2807633C1 |

| Устройство для обработки камня | 1985 |

|

SU1315247A1 |

| Устройство для разделки конвейерных лент под стыковку | 1983 |

|

SU1141010A1 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ РЫБНОГО ФИЛЕ | 2015 |

|

RU2599622C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНО-ОБЛИЦОВОЧНЫХ ПЛИТ И УСТАНОВКА ДЛЯ ИХ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ | 2000 |

|

RU2164896C1 |

| Способ механической обработки деталей в процессе автоматической наплавки | 1982 |

|

SU1098664A1 |

| Устройство для испытаний деревообрабатывающих станков | 1988 |

|

SU1523307A1 |

| СПОСОБ ОБРАБОТКИ КРИВОЛИНЕЙНЫХ ПОВЕРХНОСТЕЙ ИЗДЕЛИЙ | 1992 |

|

RU2080238C1 |

5

if

Ул

I 1

S

3

i

1 KУУyvy.SXJQOf,.Лf

-J

фиг. J

фиг. J

„5йа

Ф1/. %

фа.5

Редактор Т.Митейко

вниипи

Составитель Е.Щеславская Техред В.Кадар

Тираж 740

Заказ 4668/17 государственного комитета СССР

по делам изобретений и открытий 113-035, Москва, Ж-35, Раушская «а6...

Производственно-полиграфическое

Ко ррек то р Л. Пат аи Подписное

предприятие, г.Ужгород, ул.Проектная.А

| Оборудование для добычи и обработки природного камня | |||

| Каталог- справочник ЩИИТЭстроймаш | |||

| М., 1980, с | |||

| Кран машиниста для автоматических тормозов с сжатым воздухом | 1921 |

|

SU194A1 |

Авторы

Даты

1986-08-30—Публикация

1985-03-04—Подача