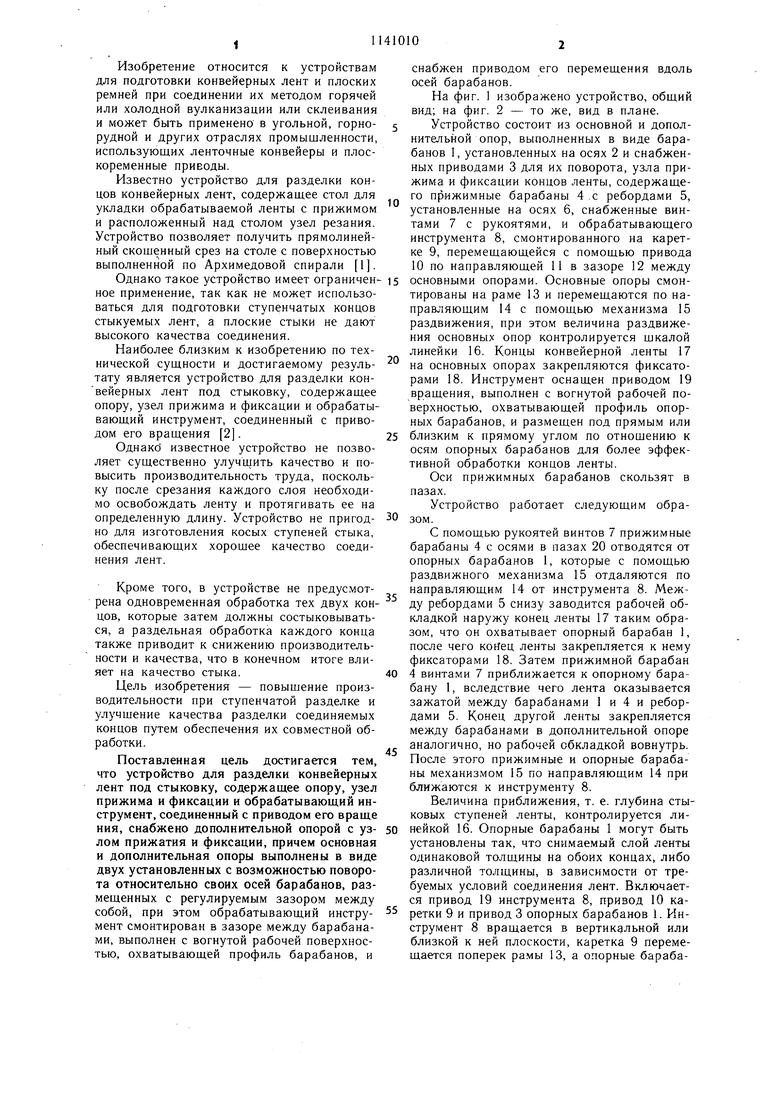

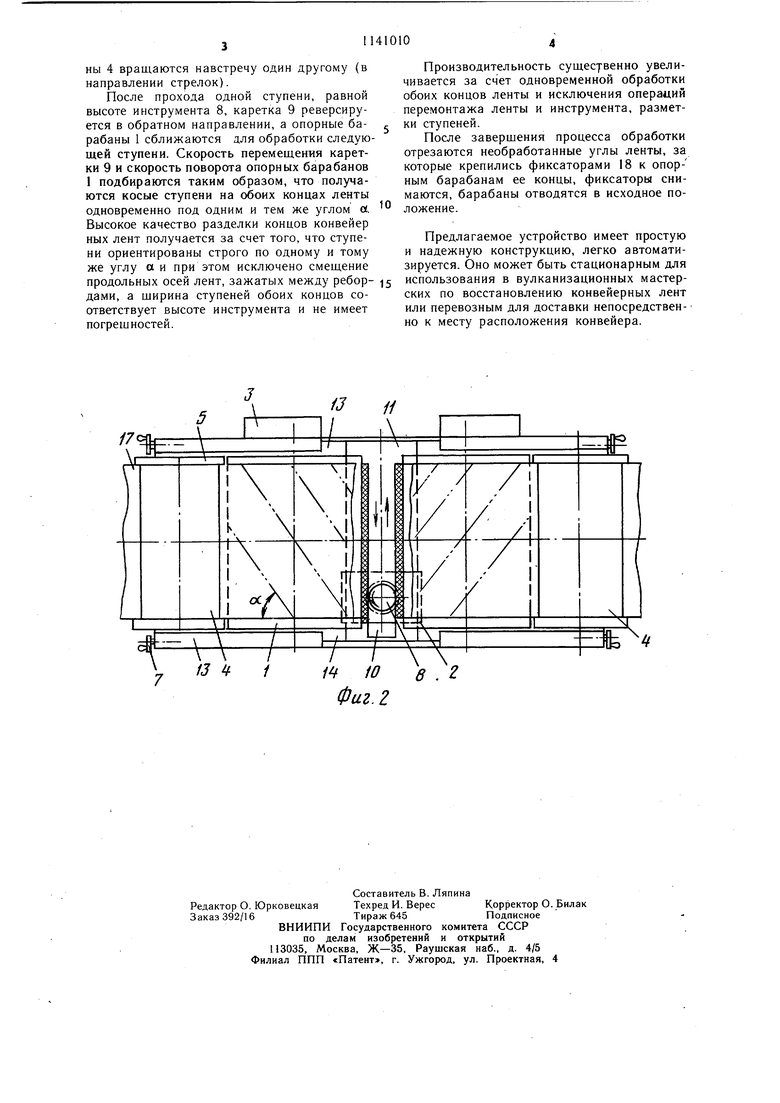

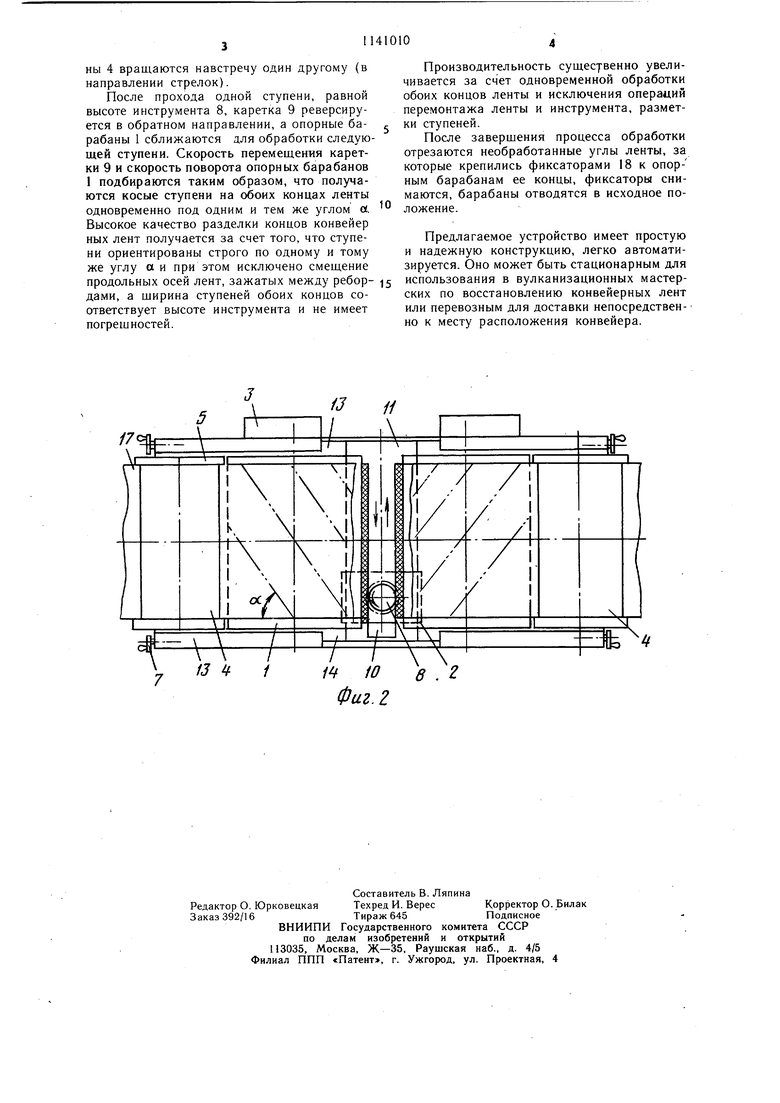

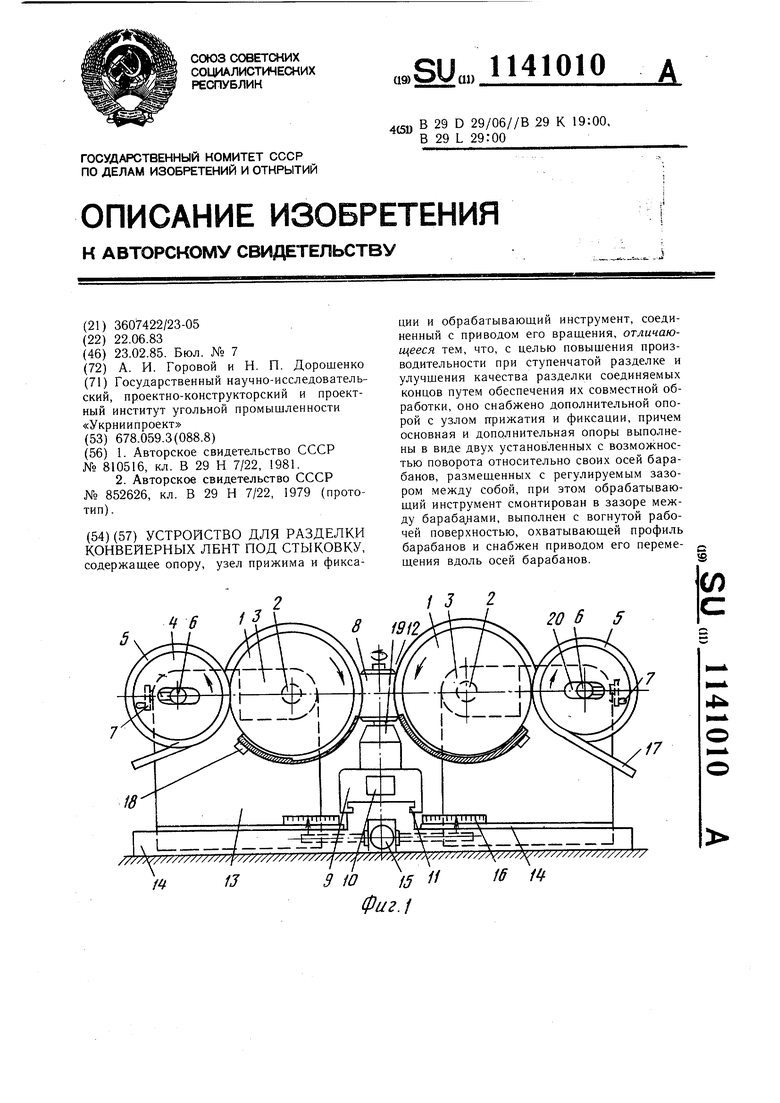

Изобретение относится к устройствам для подготовки конвейерных лент и плоских ремней при соединении их методом горячей или холодной вулканизации или склеивания и может быть применено в угольной, горнорудной и других отраслях промышленности, использующих ленточные конвейеры и плоскоременные приводы. Известно устройство для разделки концов конвейерных лент, содержащее стол для укладки обрабатываемой ленты с прижимом и расположенный над столом узел резания. Устройство позволяет получить прямолинейный скошенный срез на столе с поверхностью выполненной по Архимедовой спирали 1. Однако такое устройство имеет ограниченное применение, так как не может использоваться для подготовки ступенчатых концов стыкуемых лент, а плоские стыки не дают высокого качества соединения. Наиболее близким к изобретению по технической сущности и достигаемому результату является устройство для разделки конвейерных лент под стыковку, содержащее опору, узел прижима и фиксации и обрабатывающий инструмент, соединенный с приводом его вращения 2. ОднакЬ известное устройство не позволяет существенно улучшить качество и повысить производительность труда, поскольку после срезания каждого слоя необходимо освобождать ленту и протягивать ее на определенную длину. Устройство не пригодно для изготовления косых ступеней стыка, обеспечивающих хорошее качество соединения лент. Кроме того, в устройстве не предусмотрена одновременная обработка тех двух концов, которые затем должны состыковываться, а раздельная обработка каждого конца также приводит к снижению производительности и качества, что в конечном итоге влияет на качество стыка. Цель изобретения - повышение производительности при ступенчатой разделке и улучшение качества разделки соединяемых концов путем обеспечения их совместной обработки. Поставленная цель достигается тем, что устройство для разделки конвейерных лент под стыковку, содержащее опору, узел прижима и фиксации и обрабатывающий инструмент, соединенный с приводом его враще ния, снабжено дополнительной опорой с узлом прижатия и фиксации, причем основная и дополнительная опоры выполнены в виде двух установленных с возможностью поворота относительно своих осей барабанов, размещенных с регулируемым зазором между собой, при этом обрабатывающий инструмент смонтирован в зазоре между барабанами, выполнен с вогнутой рабочей поверхностью, охватывающей профиль барабанов, и снабжен приводом его перемещения вдоль осей барабанов. На фиг. 1 изображено устройство, общий вид; на фиг. 2 - то же, вид в плане. Устройство состоит из основной и дополнительной опор, выполненных в виде барабанов I, установленных на осях 2 и снабженных приводами 3 для их поворота, узла прижима и фиксации концов ленты, содержащего прижимные барабаны 4 .с ребордами 5, установленные на осях 6, снабженные винтами 7 с рукоятями, и обрабатывающего инструмента 8, смонтированного на каретке 9, перемещающейся с помощью привода 10 по направляющей 11 в зазоре 12 между основными опорами. Основные опоры смонтированы на раме 13 и перемещаются по направляющим 14 с помощью механизма 15 раздвижения, при этом величина раздвижения основных опор контролируется шкалой линейки 16. Концы конвейерной ленты 17 на основных опорах закрепляются фиксаторами 18. Инструмент оснащен приводом 19 вращения, выполнен с вогнутой рабочей поверхностью, охватывающей профиль опорных барабанов, и размещен под прямым или близким к прямому углом по отношению к осям опорных барабанов для более эффективной обработки концов ленты. Оси прижимных барабанов скользят в пазах. Устройство работает следующим образом. С помощью рукоятей винтов 7 прижимные барабаны 4 с осями в пазах 20 отводятся от опорных барабанов 1, которые с помощью раздвижного механизма 15 отдаляются по направляющим 14 от инструмента 8. Между ребордами 5 снизу заводится рабочей обкладкой наружу конец ленты 17 таким образом, что он охватывает опорный барабан 1, после чего ко№ц ленты закрепляется к нему фиксаторами 18. Затем прижимной барабан 4 винтами 7 приближается к опорному барабану 1, вследствие чего лента оказывается зажатой между барабанами 1 и 4 и ребордами 5. Конец другой ленты закрепляется между барабанами в дополнительной опоре аналогично, но рабочей обкладкой вовнутрь. После этого прижимные и опорные барабаны механизмом 15 по направляющим 14 при ближаются к инструменту 8. Величина приближения, т. е. глубина стыковых ступеней ленты, контролируется линейкой 16. Опорные барабаны 1 могут быть установлены так, что снимаемый слой ленты одинаковой толщины на обоих концах, либо различной толщины, в зависимости от требуемых условий соединения лент. Включается привод 19 инструмента 8, привод 10 каретки 9 и привод 3 опорных барабанов 1. Инструмент 8 вращается в вертикальной или близкой к ней плоскости, каретка 9 перемещается поперек рамы 13, а опорные барабаны 4 вращаются навстречу один другому {в направлении стрелок). После прохода одной ступени, равной высоте инструмента 8, каретка 9 реверсируется в обратном направлении, а опорные барабаны 1 сближаются для обработки следующей ступени. Скорость перемещения каретки 9 и скорость поворота опорных барабанов 1 подбираются таким образом, что получаются косые ступени на обоих концах ленты одновременно под одним и тем же углом а. Высокое качество разделки концов конвейер ных лент получается за счет того, что ступени ориентированы строго по одному и тому же углу а и при этом исключено смещение продольных осей лент, зажатых между ребордами, а ширина ступеней обоих концов соответствует высоте инструмента и не имеет погрещностей. Производительность существенно увеличивается за счет одновременной обработки обоих концов ленты и исключения операций перемонтажа ленты и инструмента, разметки ступеней. После заверщения процесса обработки отрезаются необработанные углы ленты, за которые крепились фиксаторами 18 к опорным барабанам ее концы, фиксаторы снимаются, барабаны отводятся в исходное положение. Предлагаемое устройство имеет простую и надежную конструкцию, легко автоматизируется. Оно может быть стационарным для использования в вулканизационных мастерских по восстановлению конвейерных лент или перевозным для доставки непосредственно к месту расположения конвейера.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для разделки концов конвейерных лент | 1980 |

|

SU872287A1 |

| Устройство для обработки конвейерных лент | 1975 |

|

SU565836A1 |

| Устройство для настилания полотен на закройных стол | 1978 |

|

SU743936A1 |

| Устройство для разделки концов конвейерных лент | 1981 |

|

SU979160A1 |

| СТЕНД ДЛЯ ПЕРЕМОТКИ ТРОСА | 2022 |

|

RU2788263C1 |

| Устройство для разделки концов конвейерных лент | 1987 |

|

SU1479318A1 |

| Устройство для разделки стыковРЕзиНОТРОСОВыХ КОНВЕйЕРНыХ лЕНТ | 1979 |

|

SU821194A1 |

| Устройство для разделки стыков резинотканевых лент | 1978 |

|

SU765003A1 |

| Станок для срезания фрикционных накладок с колодок | 1990 |

|

SU1712216A1 |

| СПОСОБ МЕХАНИЧЕСКОГО СОЕДИНЕНИЯ РЕЗИНОТКАНЕВЫХ КОНВЕЙЕРНЫХ ЛЕНТ | 2014 |

|

RU2608993C2 |

УСТРОЙСТВО ДЛЯ РАЗДЕЛКИ КОНВЕЙЕРНЫХ ЛЕНТ ПОД СТЫКОВКУ, содержащее опору, узел прижима и фиксаpvv v yvvK vyv. 9 Ш V ции и обрабатывающий инструмент, соединенный с приводом его вращения, отличающееся тем, что, с целью повышения производительности при ступенчатой разделке и улучшения качества разделки соединяемых концов путем обеспечения их совместной обработки, оно снабжено дополнительной опорой с узлом прижатия и фиксации, причем основная и дополнительная опоры выполнены в виде двух установленных с возможностью поворота относительно своих осей барабанов, размещенных с регулируемым зазором между собой, при этом обрабатывающий инструмент смонтирован в зазоре между бapaбa laми, выполнен с вогнутой рабочей поверхностью, охватывающей профиль барабанов и снабжен приводом его перемещения вдоль осей барабанов. S ff Фиг.1 5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для разделки концовКОНВЕйЕРНыХ лЕНТ | 1979 |

|

SU810516A1 |

| Солесос | 1922 |

|

SU29A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для разделки конвейерныхлЕНТ | 1979 |

|

SU852626A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1985-02-23—Публикация

1983-06-22—Подача