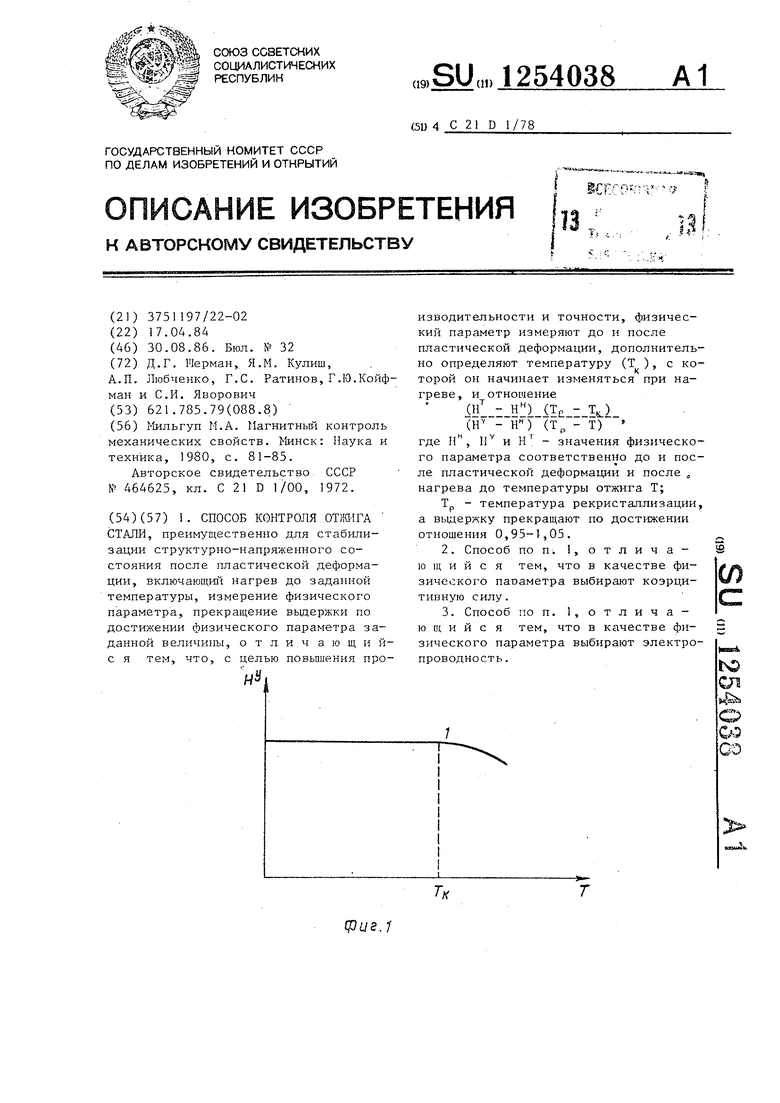

Изобретение относится к металлургии, конкретнее к контролю термической обработки сталей при отжиге посл упрочнения пластическим деформированием, и может быть использовано при термической обработке деталей, упрочненных наклепом, гидроэкструзией, волочением, обкаткой и т.п.

Цель изобретения - повьшение производительности и точности.

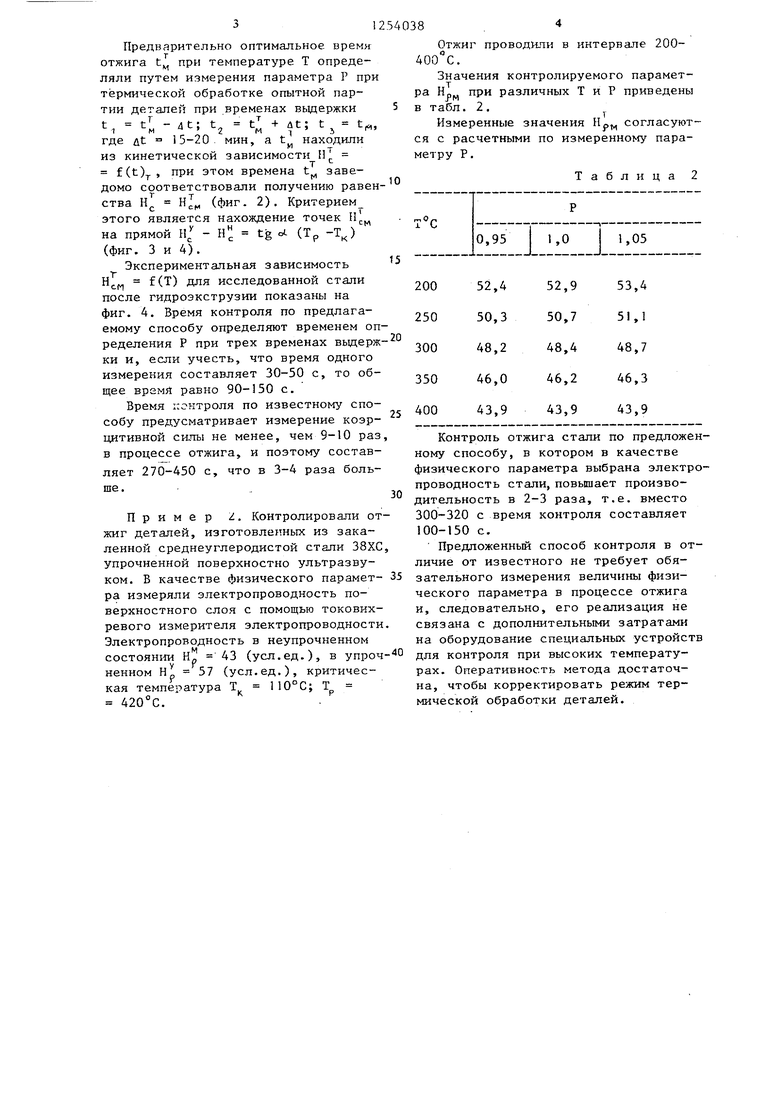

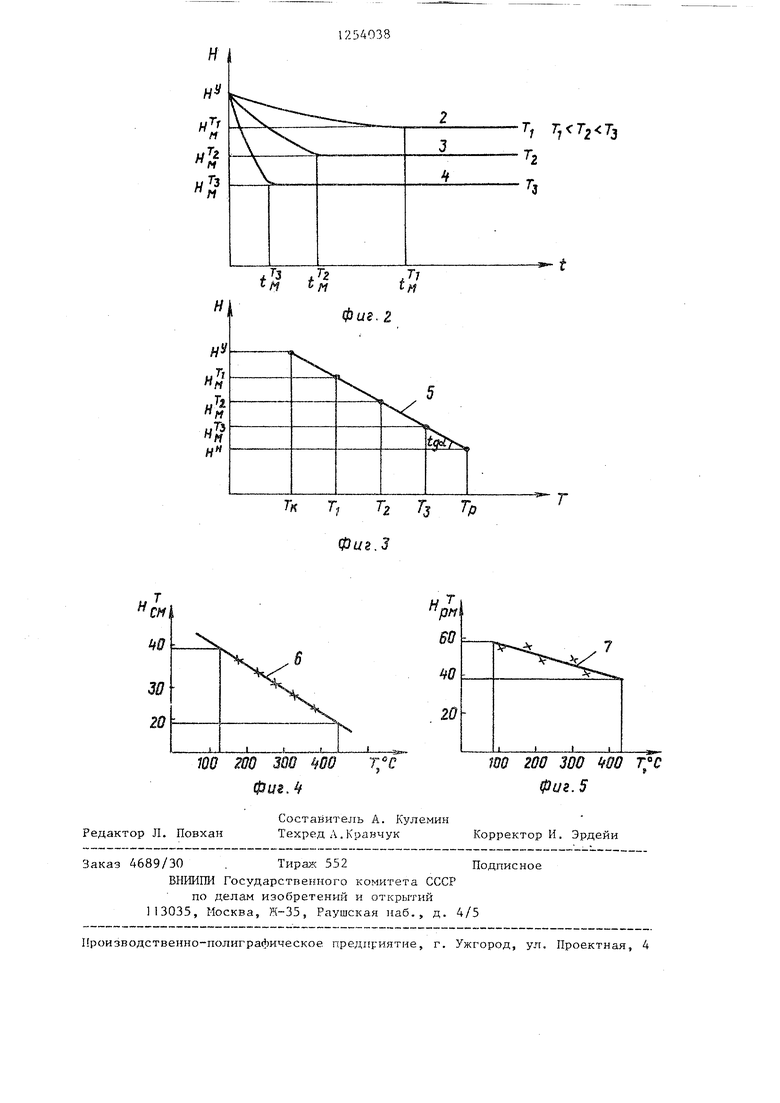

На фиг. 1 дана зависимость коэрцитивной силы упрочненной стали (Н от температуры нагрева Т (кривая IJ для определения критической температуры (Т|(); на фиг. 2 - графики изменения коэрцитивной с1-шы (Н) от времени выдержки (t) при температурах нагрева Т (кривая 2); Т (кривая 3); Т (кривая 4), служащие для

определения оптимальных времен от- т, л. . т

жига t

t 2, t 3 при достижении со

ответственно коэрцитивной силы насыщения Н ; ИЗ; Н ; на фиг, 3 - эм- см см см

лирически установленная зависимость Е от температуры нагрева Т при изотермической выдерж1 :е t (кривая 5); на фиг. 4 - экспериментальная зависимость коэрцитивной силы Н;,„ от температуры отжига Т (кривая 6), ре- ализуемай при термообработке гидро- экструдированной стали 40; на фиг.З- зависимость электропроводности стали

Нп от температуры отжига Т, реалиг зуемая при термообработке стали после поверхностной пластической деформации с помощью ультразвука (кривая 7).

Эмпирически показано, что при достижении ве.личины физического параметра, постоянного во времени Н, величина безразмерного параметра

р

{Г - IP

0,95-1,05

Н) () „и

П.

- (Тр -Т,)

Контроль отжига сталей по предложенному способу сводится к определению безразмерного параметра Р, при этом критерием, определяющим качество термической обработки, является равенство Р 0,95-1,05. Изменение

Т Т р ,

Т

Отсюда, зная температуру деталей, можно предварительно, не проводя термической обработки, установить значение контролируемого параметра, соответствующее наибольшей стабилизации структурно-напряженного состояния и механических свойст т Р (Н

5

0

5

0

5

0

382

Р в таких пределах позволяет определять Н с точностью не ниже i:5%.

м

Значение Р не зависит от температуры отжига, исходного состояния и степени деформационного упрочнения стали. Следовательно, нет необходимости для различных температур нагрева и режимов упрочнения стали строить кинетические кривые Н (t). Это значительно упрощает процесс контроля отжига стали, производительность контрольной операции повышается не .- менее, чем в 2-3 раза. При этом существенно повьшается точность контроля, так как оптимальное время изотермической выдержки определяют не по выходу кинетических кривых на на- сьпцение, ч.то является достаточно трудоемкой операцией и не гарантирует от ошибок, а значению Р, величина которого заранее известна.

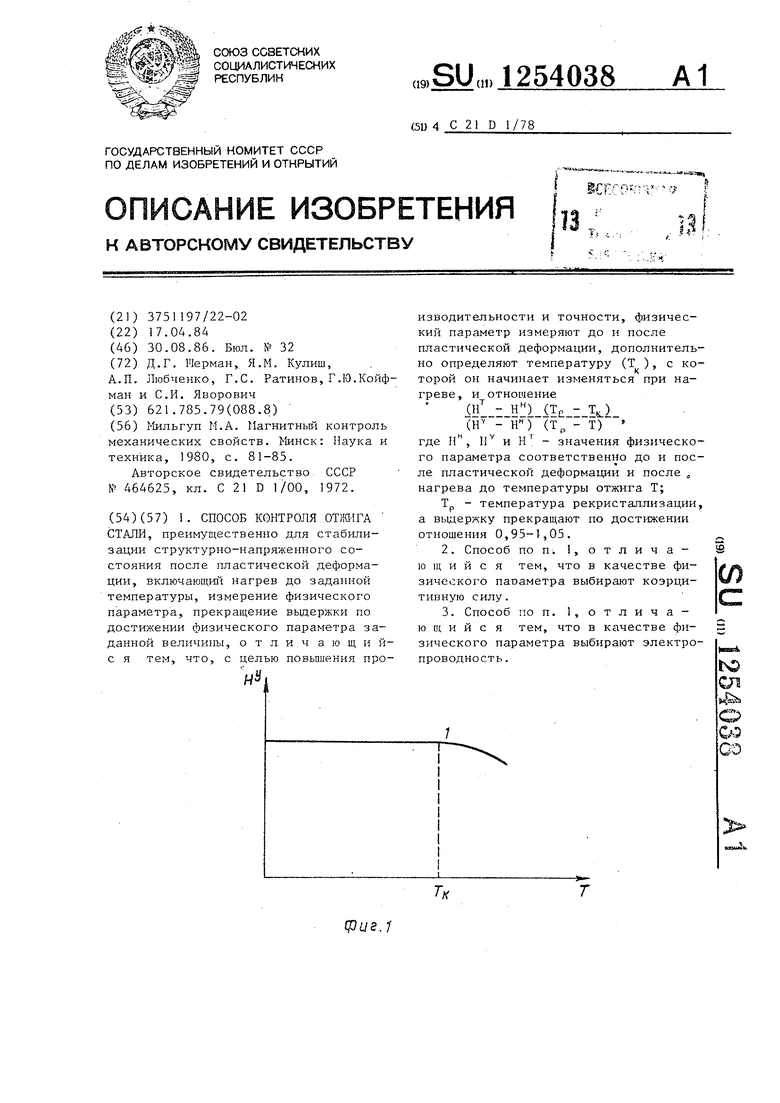

Пример 1. Контролировали термообработку деталей, изготовленных из ст. 40, предварительно нормализованной от 880°С и упрочненной деформированием гидроэкструзией (степень деформации ) при температурах изотермической выдержки 50, 200, 250, 300°С. Предварительно измеряли коэрцитивную силу стали до упрочнения - К 25 (усл.ед.), после упрочнения Н 37 (усл.ед.); находили Т(фиг. 1); температура рекристаллизации Тр 450°С.

У

Измеренное значение И при различных температурах Т и параметра Р приведено в табл. .

Таблица 1

Из табл. 1 видно, что при Р 0,95-1,05 значение коэрцитивной силы достигает насыщения и термическая обработка считается оконченной.

Предварительно оптимальное время отжига t при температуре Т определяли путем измерения параметра Р при термической обработке опытной парвьщержкиt . t.

тии детален при временах t, t;:, -4t; t t;, + .t; - где fit и 15-20. мин, a t находили из кинетической зависимости III f (t)-j. , при этом времена t

(И«

м

с заведомоства

соответствовали получению равен HC lf (фиг. 2). Критерием этого является нахождение точек Н

Н н

tg о(.

(Тр -Т)

см

на прямой (фиг. 3 и 4).

Экспериментальная зависимость Н f(T) для исследованной стали после гидроэкструзии показаны на фиг. 4. Время контроля по предлагаемому способу определяют временем определения Р при трех временах выдерж ки и, если учесть, что время одного измерения составляет 30-50 с, то общее времй равно 90-150 с.

Время ::онтроля по известному способу предусматривает измерение коэрцитивной силы не менее, чем 9-10 раз в процессе отжига, и nosTOhfy составляет 270-450 с, что в 3-4 раза боль

ше.

Пример 2, Контролировали отжиг деталей, изготовленных из закаленной среднеуглеродистой стали 38ХС, упрочненной поверхностно ультразвуком. В качестве физического парамет- 35 ра измеряли электропроводность поверхностного слоя с помощью токових- ревого измерителя электропроводности. Электропроводность в неупрочненном

состоянии Н. 43 (усл.ед.), в упроч ненном Нр 57 (усл.ед.), критическая температура Г ПО°С; Т 420°С.

-40

Отжиг проводили в интервале 200- .

Значения контролируемого параметра Еа при различных Т и Р приведены 5 в табл. 2.

Измеренные значения Н согласуются с расчетными по измеренному параметру Р.

10

Таблица 2

15

25

30

35

40

Контроль отжига стали по предложенному способу, в котором в качестве физического параметра выбрана электропроводность стали, повышает производительность в 2-3 раза, т.е. вместо 300-320 с время контроля составляет 100-150 с.

Предложенный способ контроля в отличие от известного не требует обязательного измерения величины физического параметра в процессе отжига и, следовательно, его реализация не связана с дополнительными затратами на оборудование специальных устройств для контроля при высоких температурах. Оперативность метода достаточна, чтобы корректировать режим термической обработки деталей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля термической обработки стали | 1987 |

|

SU1497240A1 |

| Способ управления термообработкой металлических изделий | 1984 |

|

SU1285032A1 |

| Способ регулирования режима термообработки ферромагнитных изделий | 1985 |

|

SU1408349A1 |

| Способ определения твердости стальных изделий | 1987 |

|

SU1455290A1 |

| Способ контроля физико-механических свойств изделий из ферромагнитных материалов | 1990 |

|

SU1826051A1 |

| Способ определения параметров термической обработки и деформирования | 1971 |

|

SU659100A3 |

| СПОСОБ ПОЛУЧЕНИЯ УПРОЧНЕННЫХ ОБЖИГОМ СТАЛЬНЫХ ЛИСТОВ, СТАЛЬНЫЕ ЛИСТЫ И ДЕТАЛИ | 2003 |

|

RU2338792C2 |

| Способ термической обработки литых аустенитных сталей | 1979 |

|

SU901302A1 |

| Способ термической обработки деталей из электротехнической стали | 1982 |

|

SU1073305A1 |

| Способ селективного контроля глубины и качества поверхностного упрочнения изделий из ферромагнитных материалов | 2022 |

|

RU2782884C1 |

| Мильгуп М.А | |||

| Магнитный контроль механических свойств | |||

| Минск: Наука и техника, 1980, с | |||

| Горный компас | 0 |

|

SU81A1 |

| Способ контроля термической обработки | 1973 |

|

SU464625A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-08-30—Публикация

1984-04-17—Подача