Изобретение относится к литейному производству, а именно к способам нанесения покрытий на графитовые литейные формы, используемые при изготовлении стальньк и чугунных отли- вок, и является усовершенствованием способа по авт. св. № 992115.

Цел ь изобретения - улучшение качества огнеупорного покрытия литейной формы.

Известный способ нанесения покрытия на графитовые литейные формы включает предварительное нанесение на форму диэлектрической пленки из органического полимера,- а затем полу чение огреупорной оболочки путем одновременного нанесения и сплавления мелкодисперсных частиц в режиме микродугового и дугового оксидирования при плотности тока 1-25 А/дМ и на- пряжении 300-700 В.

Отличиями предлагаемого способа являются режимы проведения процесса Микродугового и дугового оксидирования. Если известный способ осуществ- ляют на источнике питания двухполу- периодного выпрямления при постоянной пульсации напряжения 0,5-3,5%, то согласно предлагаемому способу пульсацию напряжения изменяют от 0,5 3,5 до 100% к концу процесса, причем увеличение пульсации проводят на 5- 2.0% через 10-40 В.

В режиме двухполупериодного выПример 1. На образец из графи та наносят полимерную пленку из клея БФ-6, сушат и помещают в электролитическую ванну. В качестве электролита используют 10%-ный раствор жидкого стекла (Na jSiOg). Плотность тока на образце поддерживается постоянной и равной 1 А/дм и покрывают до напряжения 600 В. Вначале процесс ведут в режиме двухполупериодного выпрямления (режим постоянного тока с пульсацией напряжения не более 5%). Через каждые 25 В увеличивают пульсацию

прямления с пульсацией напряжения 0, на 5%. Заканчивают процесс с пульса3,5% йыход на режим микродугового и дугового нанесения покрытия возможен в широком интервале концентраций электролита,поэтому процесс начинают Именно в этом режиме. Для устранения образования нагаров (шероховатостей) увеличивают пульсацию напряжения, что приводит к погасанию разрядов и охлаждению расплавленного канала. С увеличением пульсации напряжения увеличивается время охлаждения канала, что приводит к увеличению диэлектрической прочности покрытия на этом участке. В следующий период времени работы разрядов они возникают уже на другом участке.

Таким образом, наносится покрытие, имеющее малую шероховатость. При ступенчатом увеличении пульсации свьппе 20% резко уменьшается толщина покрытия, образуются сколы, ниже 5% усложняется источник питания, так как . увеличение пульсации производят от40

45

цией напряжения 100%. Шероховатость покрытия определяют по поперечному шлифу, она составляет 20% от толщины. Толщина нанесенного покрытия 150 мкм

Пример2. Графитовый образец с полимерной пленкой помещают в ванну с 10%-ным раствором жидкого стекла. Задают плотность тока 17 А/дм..

.Вначале процесс ведут по режиму двухполупериодного выпрямления с пуль сацией напряжения 3%, затем с момента пробоя полимерной пленки через

.каждые 40 В увеличивают пульсацию на 20%. Заканчивают процесс при на- JQ пряжении 700 В и пульсации напряжения 100%. Толщина покрытия 300 мкм. Шероховатость 20%.

П р и м е р 3. Образец из графита с полимерной пленкой помещают в ван- йу с электролитом, задают плотность тока 25 А/дм. Процесс ведут вначале в режиме двухполупериодного выпрямления с пульсацией напряжения 2%,

55

ключением набора конденсаторов. Изменение пульсации малыми ступенями приводит к сложности коммутации большого количества конденсаторов.

Интервал ступеней напряжения 10- 40 В, через которые нужно изменять пульсацию напряжения, зависит от выбора величины ступеней изменения пульсации напряжения. Таким образом, интервал ступеней напряжения выбирают так, чтобы к концу процесса довести пульсацию напряжения до 100%. Изменение пульсации напряжения меньше, чем через 10 В приводит к 100%-ной пульсации раньше, чем закончится процесс, что приводит к сильному оплавлению и отслаиванию покрытия, а свыше 40 В невозможно достигнуть 100%-ной пульсации напряжения к концу процесса, что отрицательно сказывается на качестве покрытия.

Пример 1. На образец из графита наносят полимерную пленку из клея БФ-6, сушат и помещают в электролитическую ванну. В качестве электролита используют 10%-ный раствор жидкого стекла (Na jSiOg). Плотность тока на образце поддерживается постоянной и равной 1 А/дм и покрывают до напряжения 600 В. Вначале процесс ведут в режиме двухполупериодного выпрямления (режим постоянного тока с пульсацией напряжения не более 5%). Через каждые 25 В увеличивают пульсацию

на 5%. Заканчивают процесс с пульса

цией напряжения 100%. Шероховатость покрытия определяют по поперечному шлифу, она составляет 20% от толщины. Толщина нанесенного покрытия 150 мкм.

Пример2. Графитовый образец с полимерной пленкой помещают в ванну с 10%-ным раствором жидкого стекла. Задают плотность тока 17 А/дм..

.Вначале процесс ведут по режиму двухполупериодного выпрямления с пульсацией напряжения 3%, затем с момента пробоя полимерной пленки через

.каждые 40 В увеличивают пульсацию на 20%. Заканчивают процесс при на- пряжении 700 В и пульсации напряжения 100%. Толщина покрытия 300 мкм. Шероховатость 20%.

П р и м е р 3. Образец из графита с полимерной пленкой помещают в ван- йу с электролитом, задают плотность тока 25 А/дм. Процесс ведут вначале в режиме двухполупериодного выпрямления с пульсацией напряжения 2%,

затем через каждые 10 В увеличивают пульсацию напряжения на 15%. Заканчивают процесс при напряжении 300 В и 100%-ной пульсации. Толщина покрытия 145 мкм. Шероховатость составлд- ет 20% от толщины.

П р и м.е р 4. Образец из графита с полимерной пленкой помещают в электролитическую ванну с 10%-ным раствором жидкого стелила (). Плот- ность тока на образце 17 А/дм. Процесс заканчивают при напряжении 600 В. Вначале процесс ведут в режиме двухполупериодного выпрямления с пульсацией напряжения 2%, затем через 5 В увеличивают пульсацию на 10%. При этом 100%-ная пульсация достигается при напряжении 300 В. Длительная обработка .покрытия в пульсирующем режиме приводит к сильному оплавлению покрытия. Разница в коэффициентах расширения покрытия и металла приводит к растрескиванию и отслаиванию покрытия.

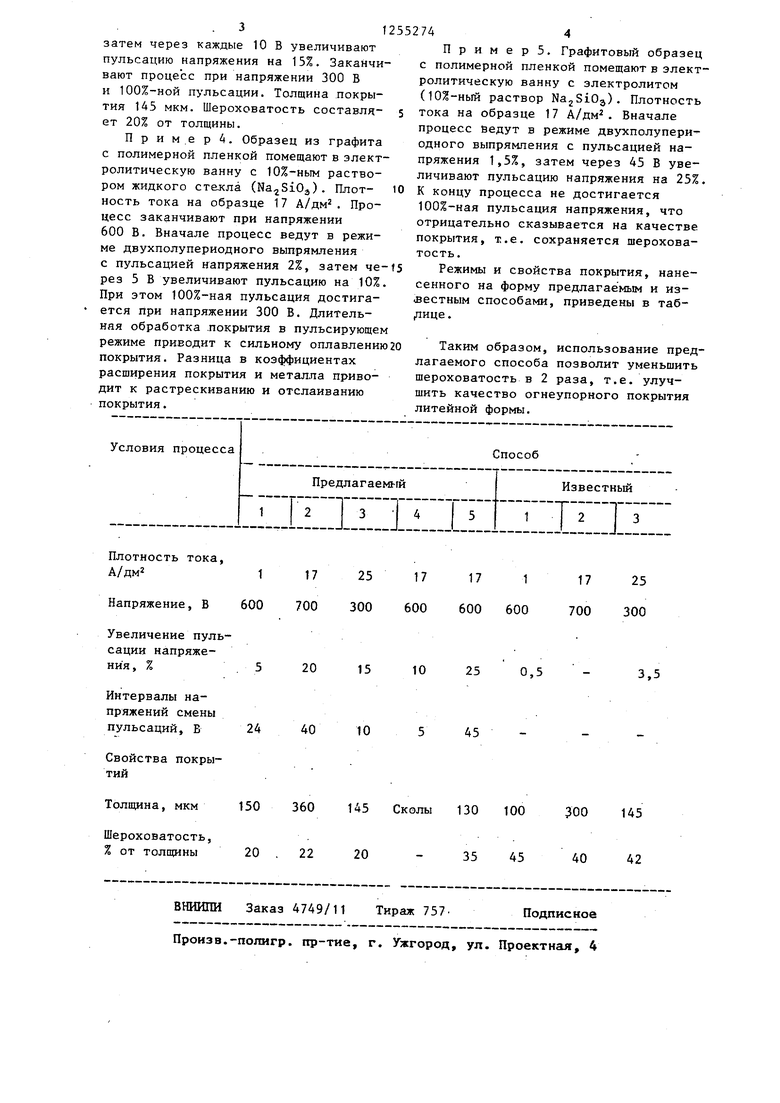

Плотность тока,

Напряжение, В 600

Увеличение пульсации напряжения, % .5

Интервалы напряжений смены пульсаций, В 24

Свойства покрытий

Толщина, мкм 150 Шероховатость,

17 25 17 17 1 17 25 700 300 600 600 600 700 300

20 15 10 25 0,5

3,

40 10

45

360 145 Сколы 130 100 300 145

% от толщины

20

22 20

35 45

40 42

ВНИИПИ Заказ 4749/11 Тираж 757. Подписное Произв.-полигр. пр-тие, г. Ужгород, ул. Проектная, 4

П р и м е р 5. Графитовый образец с полимерной пленкой помещают в электролитическую ванну с электролитом (10%-ный раствор ). Плотность тока на образце 17 А/дм. Вначале процесс бедут в режиме двухполупериодного выпрямпения с пульсацией напряжения 1,5%, затем через 45 В увеличивают пульсацию напряжения на 25%. К концу процесса не достигается 100%-ная пульсация напряжения, что отрицательно сказывается на качестве покрытия, т.е. сохраняется шероховатость.

Режимы и свойства покрытия, нанесенного на форму предлагаемым и из- аестным способами, приведены в таб- /1ице.

Таким образом, использование предлагаемого способа позволит уменьшить шероховатость в 2 раза, т.е. улучшить качество огнеупорного покрытия литейной формы.

3,5

45

35 45

40 42

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения покрытия на графитовых литейных формах | 1980 |

|

SU992115A1 |

| Способ нанесения покрытий на металлы и сплавы | 1982 |

|

SU1200591A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ НА ИЗДЕЛИЯХ ИЗ УГЛЕРОДНЫХ МАТЕРИАЛОВ | 1992 |

|

RU2071999C1 |

| КЕРАМИЧЕСКОЕ ПОКРЫТИЕ, ПОДОШВА УТЮГА И СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО ПОКРЫТИЯ НА ИЗДЕЛИЯХ ИЗ АЛЮМИНИЯ ИЛИ ЕГО СПЛАВОВ | 2000 |

|

RU2213166C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ НА МЕТАЛЛАХ С УНИПОЛЯРНОЙ ПРОВОДИМОСТЬЮ | 1993 |

|

RU2110623C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ НА СПЛАВАХ ВЕНТИЛЬНЫХ МЕТАЛЛОВ | 2013 |

|

RU2527110C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДНЫХ ПЛЕНОК НА АЛЮМИНИИ И ЕГО СПЛАВАХ | 1996 |

|

RU2110624C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА ВЕНТИЛЬНЫЕ МЕТАЛЛЫ И ИХ СПЛАВЫ | 1993 |

|

RU2077612C1 |

| СПОСОБ МОДИФИЦИРОВАНИЯ ПОВЕРХНОСТИ МЕДИЦИНСКИХ ИЗДЕЛИЙ (ВАРИАНТЫ) | 2000 |

|

RU2206642C2 |

| Способ плазменно-электрохимического формирования наноструктурированного хромового гладкого покрытия | 2021 |

|

RU2773545C1 |

| Способ получения покрытия на графитовых литейных формах | 1980 |

|

SU992115A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1986-09-07—Публикация

1984-12-04—Подача