Изобретение относится к электрофизическим и электрохимическим методам обработки и, в частности, к правке алмазных кругов и может быть использовано непосредственно в ходе н лифовки.

Целью изобретения является повьпиение эффективности правки.

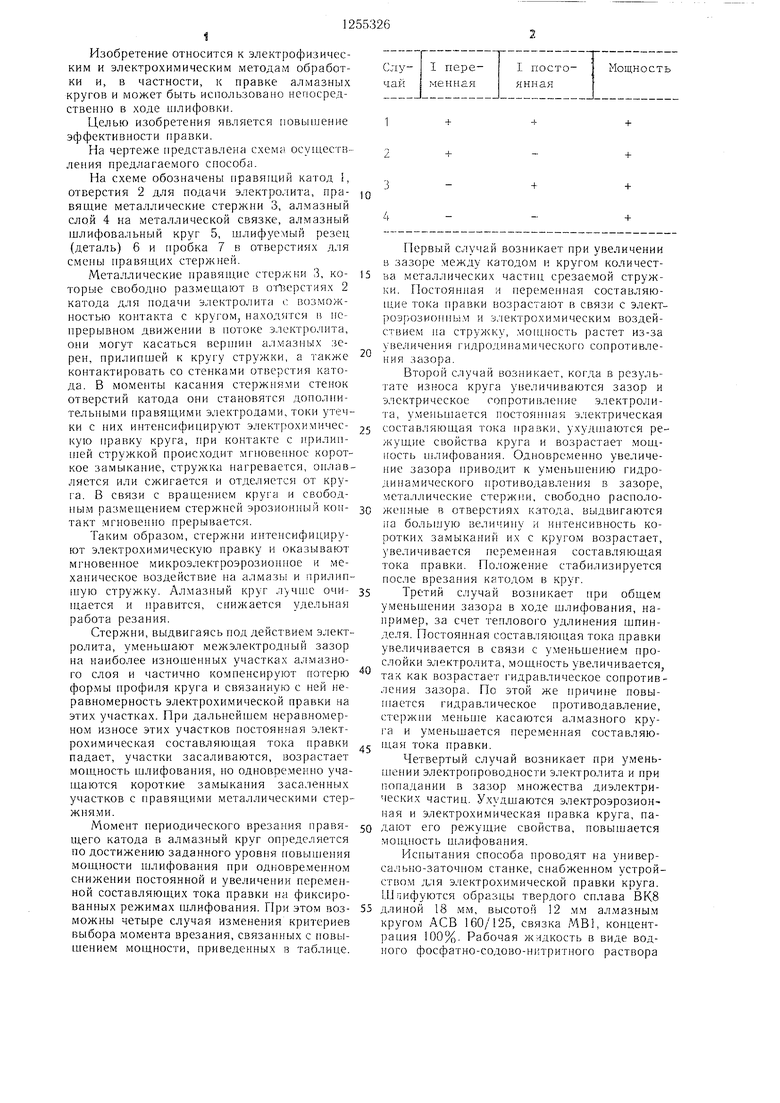

На чертеже представлена схема осуществления предлагаемого способа.

На схеме обозначены правяп ий катод 1, отверстия 2 для подачи электро. шта, правящие металлические стержни 3, алмазный слой 4 на металлической связке, алмазный шлифовальный круг 5, шлифуемый резец (деталь) 6 и нробка 7 в отверстиях для смены правящих стержней.

Металлические правящие стержни 3, которые свободно размещают в отг ерстиях 2 катода для подачи электролита о. воз.мож- HOCTbio контакта с кругом, находится в непрерывном движении в потоке электро.анта, они могут касаться BepiiniH а;1мазпь Х зерен, прилипщей к кругу стружки, а также контактировать со стенками отверстия катода. В моменты касания стержнями стенок отверстий катода они становятся дополнительными правящими электродами, токи утечки с них интенсифицируют электрохимическую правку круга, при контакте с нрилип- щей стружкой происходит мгповенное короткое замыкание, стружка нагревается, онлав ляется или сжигается п отделяется от круга. В связи с врапдеяием круга и свободным размен1ением стержней эрозионный контакт мгновенно прерывается.

Таким образом, стержни интенсифицируют электрохи.мическую правку и оказывают мгновенное микроэлектроэрозионпое и механическое воздействие на алмазы и прилипшую стружку. Алмазный круг лучше очищается и нравится, снижается удельная работа резания.

Стержни, выдвигаясь под действием э;гект ролита, умепьщают межэлектродный зазор на наиболее изнощепных участках алмазного слоя и частично компенсируют потерю формы профиля круга и связанную с ней неравномерность электрохимической правки на этих участках. При дальнейшем неравномерном износе этих участков постоянная электрохимическая составляющая тока правки падает, участки засаливаются, возрастает мощность шлифования, но одновре.менно учащаются короткие замыкания засаленных участков с правящими металлическими стер- жня.ми.

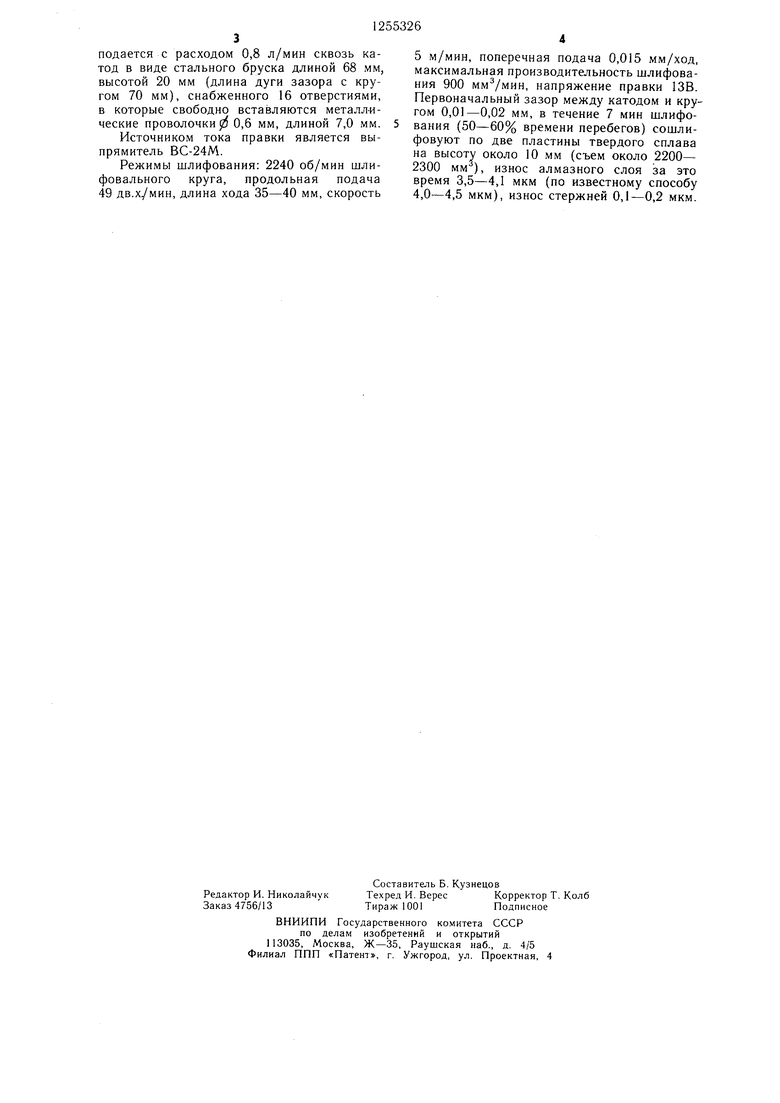

Момент периодического врезания правящего катода в алмазный круг определяется по достижению заданного уровня гговышения мощности н лифования нри одновременном снижении постоянной и увеличении переменной составляющих тока правки на фиксированных режимах шлифования. При этом воз- можны четыре случая изменения критериев выбора момента врезания, связанных с повышением мощности, приведенных в таблице.

5

0

5

5

0

5

0

5

0

Первый случай возникает при увеличении в зазоре между катодом и кругом количества металлических частиц срезаемой стружки. Постоянная и переменная составляющие тока нравки возрастают в связи с элект- роэ)озионпь М и э. 1ектрохимическим воздействием на стружку, мощность растет из-за увеличения гидродинамического сопротивления зазора.

Второй случай возникает, когда в результате износа круга увеличиваются зазор и электрическое гопроти1 ление электролита, уменьп1ается постоянная электрическая составляющая тока нразки, ухудшаются режущие свойства круга и возрастает .MOHJ.- iiocTb П1лифования. Одновременно увеличение зазора нриводит к у.меньншнию гидро- дина.мического противодавления в зазоре, металлические стержни, свободно расноло- женные в отверстиях катода, выдвигаются iia болыиую величину и интенсивность коротких замыканий их с кругом возрастает, увеличивается пере.менная составляющая тока правки. По.южение стабилизируется после врезания катодом в круг.

Третий случай возникает нри общем уменьшении зазора в ходе шлифования, например, за ечет теплового удлинения шпинделя. Постоянная составляющая тока правки увеличивается в связи с уменьшением прослойки электролита, мощность увеличивается, так как возрастает гидравлическое сопротивления зазора. По этой же причине повы- Н1ается гидравлическое противодавление, стержни меньше касаются алмазного круга и уменьшается переменная составляю- |цая тока правки.

Четвертый случай возникает при уменьшении электропроводности электролита и при попадании в зазор .множеетва диэлектрических частиц. Ухудшаются электроэрозион ная и электрохимическая правка круга, падают его режущие свойства, повьипается мо1цность шлифования.

Испытания способа проводят на универсально-заточном станке, снабженном устройством для э.чектрохимической нравки круга. Шпифуются образцы твердого сплава ВК8 длиной 18 мм, высотой 12 .мм алмазным кругом АСВ 160/125, связка МВ1, концентрация 100%. Рабочая жидкость в виде водного фосфатно-содово-нитритного раствора

1255326 34

подается с расходом 0,8 л/мин сквозь ка-5 м/мин, поперечная подача 0,015 мм/ход

тод в виде стального бруска длиной 68 мм,максимальная производительность шлифовавысотой 20 мм (длина дуги зазора с кру-ния 900 , напряжение правки I3B

гом 70 мм), снабженного 16 отверстиями.Первоначальный зазор между катодом и крув которые свободно вставляются металл-и-гом 0,01-0,02 мм, в течение 7 мин шлифо- ческие проволочки 0 0,6 мм, длиной 7,0 мм. 5 вания (50-60% времени перебегов) сошлиИсточником тока правки является вы-фовуют по две пластины твердого сплава

прямитель ВС-24М.на высоту около 10 мм (съем около 2200-

Режимы шлифования: 2240 об/мин шли-2300 мм), износ алмазного слоя за это

фовального круга, продольная подачавремя 3,5-4,1 мкм (по известному способу

49 дв.х/мин, длина хода 35-40 мм, скорость4,0-4,5 мкм), износ стержней 0,1-0,2 мкм.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ правки абразивного круга на металлической связке | 1979 |

|

SU882719A1 |

| Устройство для электрохимической правки шлифовальных кругов | 1980 |

|

SU1114509A1 |

| Способ абразивного электрохимического шлифования деталей из жаропрочных сплавов с управляемой периодической очисткой токопроводящего шлифовального круга | 2024 |

|

RU2833201C1 |

| Способ электрохимической абразивной обработки детали шлифовальным кругом на токопроводящей связке | 2024 |

|

RU2822156C1 |

| СПОСОБ ШЛИФОВАНИЯ СЛОЖНОПРОФИЛЬНЫХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2010 |

|

RU2432239C1 |

| СПОСОБ АЛМАЗНО-ЭЛЕКТРОХИМИЧЕСКОГО ШЛИФОВАНИЯ МЕТАЛЛОВ И СПЛАВОВ С НИЗКОЙ ТВЕРДОСТЬЮ | 2020 |

|

RU2737292C1 |

| МЕТОД АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ НЕПРЕРЫВНОЙ ЭЛЕКТРОХИМИЧЕСКОЙ ПРАВКИ КРУГА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2304504C2 |

| КОНСТРУКЦИЯ КАТОДА ДЛЯ ПРАВКИ КРУГА ПРИ КОМБИНИРОВАННОЙ ЭЛЕКТРОАЛМАЗНОЙ ОБРАБОТКЕ | 2010 |

|

RU2446039C2 |

| Способ шлифования ферромагнитных материалов с поддержанием режущей способности круга | 1983 |

|

SU1087293A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ РЕЖУЩЕЙ СПОСОБНОСТЬЮ АБРАЗИВНОГО КРУГА НА ТОКОПРОВОДЯЩЕЙ СВЯЗКЕ | 2004 |

|

RU2268119C1 |

| Авторское свидетельство СССР № 1155386, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-09-07—Публикация

1984-07-10—Подача