Изобретение относится к машиностроению, в частности касается комбинированных методов обработки, и может быть использовано при шлифовании материалов кругами на токопроводящих связках.

Известны методы управления процессом восстановления работоспособности абразивных кругов на токопроводящей связке. Наиболее близкими по технической сущности являются [1, 2, 3].

Согласно изобретению [1] в цикле правки регистрируют амплитуду акустического сигнала, соответствующую первому слою абразива, снимаемому при правке, производят вторую правку с той же глубиной слоя и определяют отношения амплитуд при последующей и предыдущей правке. Сравнивают величины отношения с заданной предельной величиной, при этом, если это отношение превысит заданную величину, глубину снимаемого слоя абразива на следующих проходах правки уменьшают в 3-4 раза от начального значения, пока амплитуда звукового сигнала не достигнет величины сигнала на первом проходе.

Согласно [2] управление производят посредством двух электродов. Электрод-датчик базируется на рабочей поверхности круга и запитан от генератора электрических импульсов на тонком режиме. При увеличении глубины вскрытия электрод-датчик отключает электрод-инструмент, производящий вскрытие зерен.

Согласно [3] на рабочую поверхность круга направляется луч источника и, отразившись от него, фиксируется приемником. В зависимости от изменения интенсивности сигнала меняются режимы электрохимической правки круга. Для предотвращения попадания электролита в световой поток подают струи оптически прозрачного газа в направлении рабочей поверхности.

К причинам, препятствующим достижению указанного ниже технического результата при использовании известных методов, принятых за прототип, относится то, что в [1, 2] требуется применение достаточно сложного и дорогостоящего оборудования, а в [3] электроды находятся в контакте с абразивным кругом, что приводит к их быстрому износу.

Технический результат изобретения заключается в расширении технологических возможностей оборудования при одновременном снижении расхода кругов, улучшении качества обработанной поверхности и повышении производительности.

Указанный технический результат при осуществлении группы изобретений по объекту-методу достигается тем, что в известном методе автоматического управления процессом непрерывной электрохимической правки круга используется электрохимическое воздействие на круг в зоне его контакта с правящим электродом. Особенность заключается в том, что контроль над работоспособностью абразивного круга осуществляется путем фиксирования изменений мощности резания, изменение последней приводит к изменению электрических параметров правки круга, управление процессами электрохимической правки круга осуществляется специальным устройством, позволяющим автоматически устанавливать требуемые режимы правки круга.

Указанный технический результат при осуществлении группы изобретений по объекту-устройству достигается тем, что известное устройство, реализующее заявляемый метод, позволяет установить требуемую плотность тока правки круга и удержать величину тока в электрической цепи постоянной при изменении сопротивления в межэлектродном зазоре, а также автоматически управлять процессом непрерывной электрохимической правки круга. Особенность заключается в том, что устройство состоит из электрической цепи, позволяющей устанавливать и удерживать плотность тока правки постоянной во время работы, управляющей схемы, которая отслеживает изменение мощности резания и в соответствии с этим изменяет величину плотности тока правки, источника постоянного тока и правящего электрода (катода).

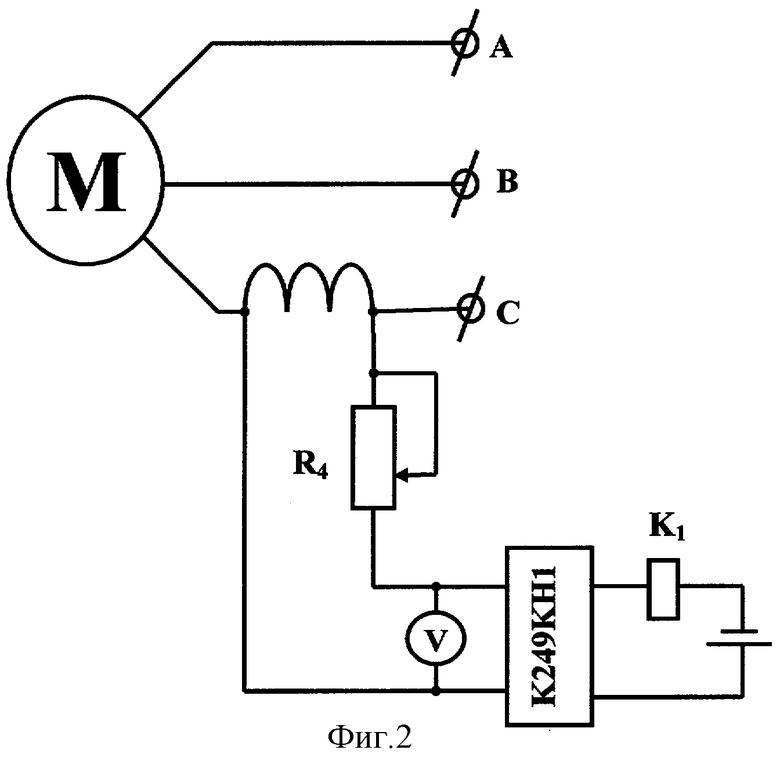

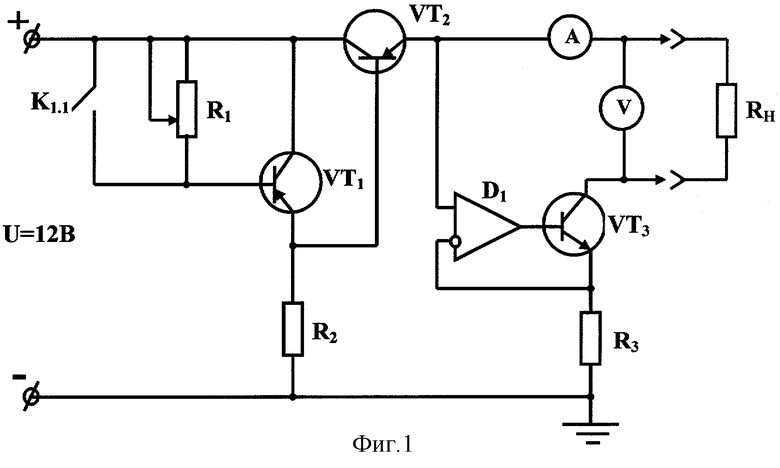

Сущность изобретения поясняется фиг.1, на которой изображена электрическая схема цепи правки, и фиг.2, на которой изображена управляющая электрическая схема.

Метод заключается в следующем. С помощью программного обеспечения определяется требуемая плотность тока правки, в зависимости от условий работы, характеристик круга и обрабатываемого материала. Предварительно выставляется межэлектродный зазор, равный 0,1 мм, и катод жестко фиксируется. При работе в межэлектродную зону подается токопроводящая СОТС, в результате цепь правки замыкается и в зазоре протекает электрохимическая реакция, при которой растворяется образующийся засаленный слой и частично связка круга. Резистором R1 выставляется требуемое напряжение в электрической цепи (фиг.1), чтобы сила тока соответствовала требуемой плотности тока правки. К одной из фаз привода главного движения с помощью шунта подключается управляющая схема (фиг.2). В начальный момент работы резистором R4 выставляется сопротивление, при котором напряжение в управляющей цепи будет меньше, чем требуется для работы оптопары К249КН1, в этом случае контактор K1 будет разомкнут и в цепи правки сила тока имеет оптимальную величину. Из-за засаливания или износа абразивных зерен круг теряет свою работоспособность, и, как следствие, мощность резания возрастает, в результате чего повышается сила тока на фазах электропривода. Напряжение в управляющей цепи достигает критического значения и срабатывает оптопара, замыкая контактор K1. В результате сила тока в цепи правки достигает максимального значения, и процесс электрохимического растворения протекает более интенсивно. При восстановлении режущей способности круга мощность резания снижается, оптопара отключается и процесс повторяется.

Устройство состоит из электрической схемы (фиг.1), управляющей схемы (фиг.2), источника постоянного тока и правящего электрода (катода), встроенного в защитный кожух.

Электрическая схема правки состоит из двух транзисторов VT1 и VT2, необходимых для усиления тока в цепи, операционного усилителя D1 и транзистора VT3, отвечающих за стабилизацию силы тока в цепи, постоянных резисторов R2 и R3 и переменного резистора R1 и подключена к источнику постоянного тока. Требуемое напряжение в цепи устанавливается с помощью регулируемого резистора R1. Двухкаскадный усилитель, состоящий из транзисторов VT1 и VT2, обеспечивает нужную силу тока. В процессе работы величина зазора меняется вследствие износа круга и образования стружки и шлама, также в межэлектродном зазоре протекают процессы, влияющие на величину рабочей нагрузки RH, что приводит к нестабильному изменению плотности тока правки. Данная схема позволяет компенсировать подобного рода скачки сопротивления в зазоре посредством операционного усилителя D1 и транзистора VT3, тем самым сила тока в цепи правки остается постоянной и плотность тока правки стабилизируется на требуемой величине.

Управляющая схема состоит из шунта, переменного резистора R4, оптопары К249КН1 и контактора K1.

Зависимость мощности резания от условий обработки, параметров круга и материала обрабатываемой заготовки может быть получена экспериментально для каждого конкретного случая. Критерием выбора оптимальной плотности тока правки могут быть приняты производительность и удельный расход круга.

Метод может применяться для всех типов кругов на токопроводящей связке. Он позволяет автоматически осуществлять работу круга в режиме самозатачивания при минимальном удельном расходе круга и обеспечивает высокое качество обработанной поверхности.

Источники информации

1. Патент RU №2152295, МПК 7 В24В 53/00, 2000.

2. Патент SU №1293914, МПК 6 В23Н 7/00, 1995.

3. Патент SU №1792022, МПК 6 В23Н 5/06, 1995.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ абразивного электрохимического шлифования деталей из жаропрочных сплавов с управляемой периодической очисткой токопроводящего шлифовального круга | 2024 |

|

RU2833201C1 |

| СПОСОБ ЭЛЕКТРОАБРАЗИВНОЙ ОБРАБОТКИ ТОКОПРОВОДЯЩИМ КРУГОМ С ЕГО ОДНОВРЕМЕННОЙ ПРАВКОЙ | 2004 |

|

RU2268118C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ РЕЖУЩЕЙ СПОСОБНОСТЬЮ АБРАЗИВНОГО КРУГА НА ТОКОПРОВОДЯЩЕЙ СВЯЗКЕ | 2004 |

|

RU2268119C1 |

| СПОСОБ ЭЛЕКТРОАБРАЗИВНОЙ ОБРАБОТКИ ТОКОПРОВОДЯЩИМ КРУГОМ | 2011 |

|

RU2489236C2 |

| Способ электрохимической абразивной обработки детали шлифовальным кругом на токопроводящей связке | 2024 |

|

RU2822156C1 |

| Способ электрохимической правки торцовых кругов на металлической связке | 1988 |

|

SU1547980A1 |

| СПОСОБ ШЛИФОВАНИЯ СЛОЖНОПРОФИЛЬНЫХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2010 |

|

RU2432239C1 |

| Способ шлифования ферромагнитных материалов с поддержанием режущей способности круга | 1983 |

|

SU1087293A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ПРАВКИ СООСНО УСТАНОВЛЕННЫХ ТОРЦЕШЛИФОВАЛЬНЫХ КРУГОВ | 2011 |

|

RU2490113C2 |

| Система для электрохимического абразивного шлифования | 2020 |

|

RU2768103C2 |

Изобретение относится к машиностроению, в частности касается комбинированных методов обработки, и может быть использовано при шлифовании материалов кругами на токопроводящих связках. Технический результат - улучшение качества обработки и повышение производительности. Технический результат при осуществлении изобретения достигается тем, что управление процессами электрохимической правки круга осуществляется специальным устройством путем изменения электрических параметров правки в зависимости от изменения мощности резания. Устройство, состоящее из электрической цепи, позволяющей устанавливать и удерживать плотность тока правки постоянной во время работы, управляющей схемы, которая отслеживает изменение мощности резания и в соответствии с этим изменяет величину плотности тока правки, источника постоянного тока и правящего электрода (катода), позволяет установить требуемую плотность тока правки круга и удержать величину тока в электрической цепи постоянной при изменении сопротивления в межэлектродном зазоре, а также автоматически управлять процессом непрерывной электрохимической правки круга. 2 ил.

Устройство для автоматического управления процессом электрохимической правки абразивного круга на токопроводящей связке, содержащее электрическую цепь, выполненную с возможностью установки и удержания плотности тока правки постоянной во время работы, отличающееся тем, что оно снабжено управляющей схемой, выполненной с возможностью отслеживания изменения мощности резания и соответствующего изменения плотности тока правки.

| СПОСОБ КОНТРОЛЯ РЕЖУЩЕЙ СПОСОБНОСТИ И ПРАВКИ ШЛИФОВАЛЬНОГО АЛМАЗНОГО КРУГА НА МЕТАЛЛИЧЕСКОЙ СВЯЗКЕ | 1990 |

|

SU1792022A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ РЕЖУЩЕЙ СПОСОБНОСТИ ШЛИФОВАЛЬНОГО КРУГА ЭЛЕКТРОЭРОЗИОННЫМ МЕТОДОМ | 1984 |

|

SU1293914A1 |

| Способ электрофизикохимической правки алмазных кругов | 1984 |

|

SU1255326A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

2007-08-20—Публикация

2005-01-31—Подача