1

Изобретение относится к машиностроению и может быть использовано в производстве изделий, имеющих форму тел вращения для выполнения контрольно-измерительных операцга.

Цель изобретения - повышение надежности работы технологического ротора путем обеспечения остановки изделия перед контрольно-измерительным преобразователем.

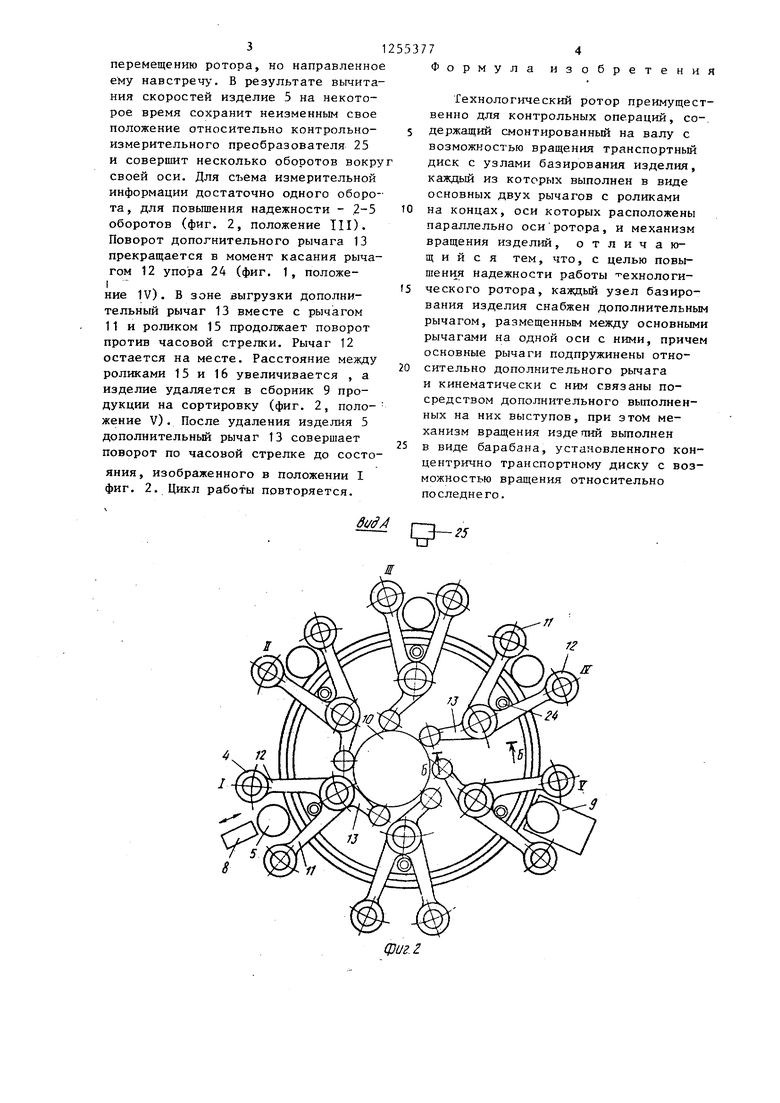

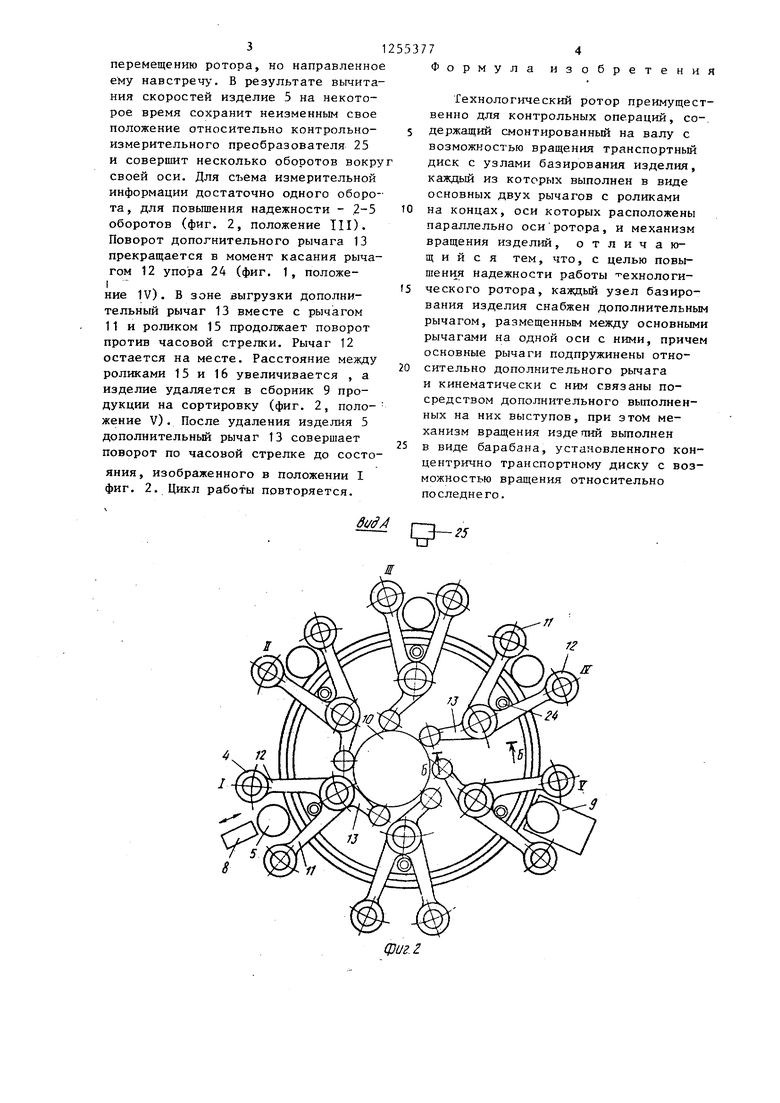

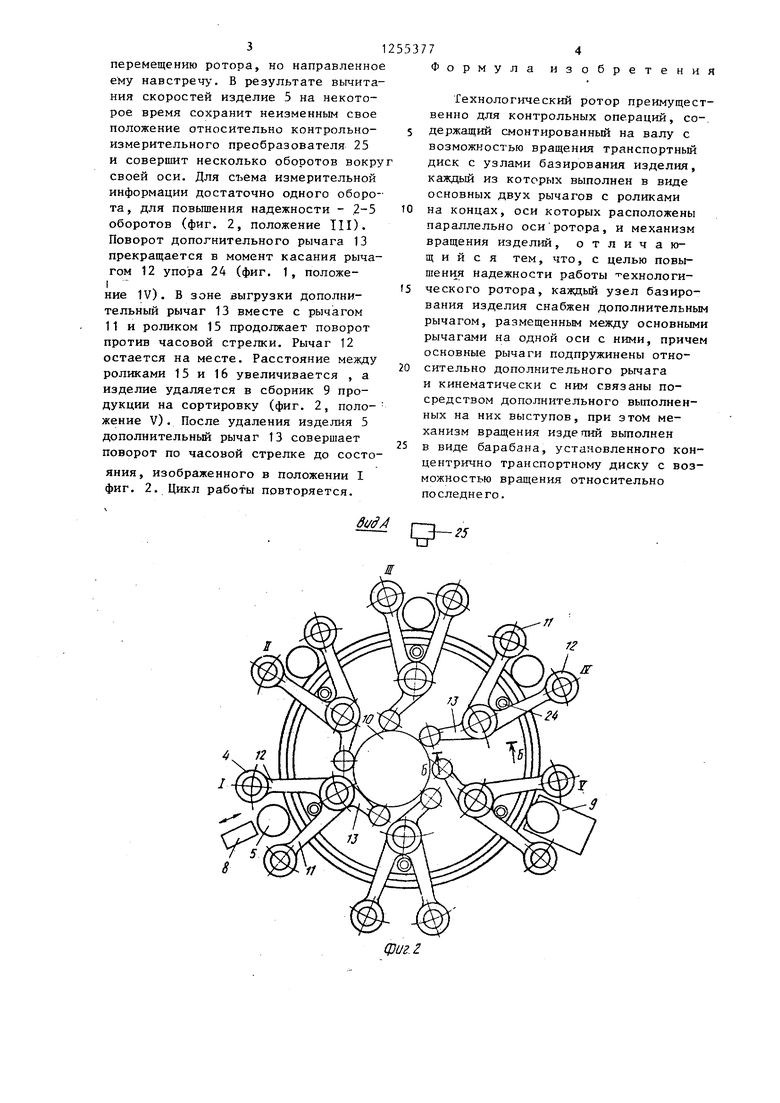

На фиг. 1 изображен технологический ротор, общий вид, план на фиг. 2 - вид А на фиг. 1j на фиг„ 3- разрез Б-Б на фиг. 2.

Технологический ротор содержит вал 1, жестко связанные с ним зубча- .тое колесо 2 и транспортный диск 3, на периферии которого равномерно закреплены узлы 4 баз ирования, предназначенные для загрузки, фиксации, вращения и разгрузки изделий 5, имеющих форму тел вращения. Соосно и валом 1 ротора на опорах качения закреплен барабан 6, жестко связанньй с зубчатым колесом 7. Рядом с ротором стационарно установлены питатель 8, сборник 9 продукции и кулачок 10, установленный неподвижно над транспортным диском 3.

Каждый узел базирования выполнен в виде двух основных рычагов 11 и 12 дополнительного рычага 13, установленных на транспортном диске 3 шар- нирно на оси 14. Причем дополнитель12553772

Вне ротора стационарно установлен контрольно-измерительный преобразователь 25.

Технологический ротор работает , следующим образом.

10

20

Транспортньй диск 3 с узлами 4 базирования, закрепленный на валу

I, получает непрерывное вращение

от зубчатого колеса 2, связанного с приводом (не показан). Направление вращения по часовой стрелке. Барабан 6 получает независимое от ротора непрерывное вращение от зубча- J5 того колеса 7, связанного с другим приводом (не показан). Во время транспортного перемещения узлов 4 базирования ролик 21 обкатывается по профилю кулачка 10, принуждая дополнительный рычаг 13 совершать повороты вокруг оси 14. Повороты дополнительного рычага 13 против часовой стрелки передаются на рычаг

I1и ролик 15 через выступ 17 - впа- 25 дину 19, а на рычаг 12 и ролик 16

через пружину 23. Повороты дополнительного рычага 13 по часовой стрелке передаются на рычаг 11 через пружину 22, а на рычаг 12 - через впадину 20 - выступ 18. К моменту совпадения положения одного из узлов 4 базирования с питателем 8 дополнительный рычаг 13 завершает поворот по часовой стрелке вместе с рычагом 12. Рычаг 11 несколько ранее

30

ный рычаг 13 расположен между основ- 35 касается упора 24 и делает остановными рычагами 11 и 12. На концах рычагов с возможностью вращения закреплены соответственно ролики 15 и 16, расположенные с внешней стороны барабана 6 в плоскости его вра- щения. Дополнительный рычаг 13 расположен между основными рычагами 11 и 12 и сопрягается с ними обращенными друг к другу торцовыми поверхностями, на которых выполнены выступы 17 и 18, взаимодействующие с впадинами 19 и 20. На конце дополнительного рычага 13 закреплен шар- нирно ролик 21, постоянно прижатый к кулачку 10 пружиной растяжения (не показана). Рычаг 11 связан с дополнительным рычагом 13 пружиной 22 кручения, а рычаг 12 - пружиной 23. Усилия пружин 22 и 23 направлены навстречу друг другу в стремлении сблизить ролики 15 и 16. Мевду основными рычагами 11 и 12 на транспортном диске 3 установлен упор 24

Транспортньй диск 3 с узлами 4 базирования, закрепленный на валу

I, получает непрерывное вращение

от зубчатого колеса 2, связанного с приводом (не показан). Направление вращения по часовой стрелке. Барабан 6 получает независимое от ротора непрерывное вращение от зубча- того колеса 7, связанного с другим приводом (не показан). Во время транспортного перемещения узлов 4 базирования ролик 21 обкатывается по профилю кулачка 10, принуждая дополнительный рычаг 13 совершать повороты вокруг оси 14. Повороты дополнительного рычага 13 против часовой стрелки передаются на рычаг

I1и ролик 15 через выступ 17 - впа- дину 19, а на рычаг 12 и ролик 16

через пружину 23. Повороты дополнительного рычага 13 по часовой стрелке передаются на рычаг 11 через пружину 22, а на рычаг 12 - через впадину 20 - выступ 18. К моменту совпадения положения одного из узлов 4 базирования с питателем 8 дополнительный рычаг 13 завершает поворот по часовой стрелке вместе с рычагом 12. Рычаг 11 несколько ранее

касается упора 24 и делает останов40

45

ку, позволив роликам 15 и 16 отойти друг относительно друга на расстояние, достаточное для прохода изделия 5. Из питателя 8 изделие 5 перегружается в полость, образуемую роликами 15 и 16 и барабаном 6 (фиг. 1 положение ). После этого рычаг 1.3 начинает поворот против часовой стрелки. Рычаги 11 и 12 сближаются , а расстояние между роликами 15 и 16 сокращается до тех пор, пока изделие не окажется прижатым к барабану 6. В этот момент изделие 5 получает вращение вокруг своей оси

5 (фиг. 2 положение И). В момент совпадения положения изделия 5 с конт рольно-измерительным преобразователем. 25 дополнительный рычаг 13 совершает поворот против часовой

55 стрелки со скоростью, равной угловой скорости вращения ротора. Изделие 5 nojry4aeT дополнительное транспортное перемещение, равное транспортному

перемещению ротора, но направленное ему навстречу-. В результате вычитания скоростей изделие 5 на некоторое время сохранит неизменным свое положение относительно контрольно- измерительного преобразователя 25 и совершит несколько оборотов вокру своей оси. Для измерительной информации достаточно одного оборота, для повьшения надежности - ,2-5 оборотов (фиг. 2, положение III). Поворот допогнительного рычага 13 прекращается в момент касания рычагом 12 упора 24 (фиг. 1, положение IV). В зоне выгрузки дополнительный рычаг 13 вместе с рычагом 11 и роликом 15 продолжает поворот против часовой стрелки. Рычаг 12 остается на месте. Расстояние между роликами 15 и 16 увеличивается , а изделие удаляется в сборник 9 продукции на сортировку (фиг. 2, положение V). После удаления изделия 5 дополнительный рычаг 13 совершает поворот по часовой стрелке до состояния, изображенного в положении I фиг. 2. Цикл работы повторяется.

di/

Формула изобретения

Технологический ротор преимущественно для контрольных операций, со-, держащий смонтированный на валу с возможностью вращения транспортный диск с узлами базирования изделия, каждый из которых выполнен в виде основных двух рычагов с роликами

на концах, оси которых расположены параллельно оси ротора, и механизм вращения изделий, отличающийся тем, что, с целью повышения надежности работы ехнологического ротора, каждый узел базирования изделия снабжен дополнительным рычагом, размещенным между основными рычагами на одной оси с ними, причем основные рычаги подпружинены относительно дополнительного рычага и кинематически с ним связаны посредством дополнительного выполненных на них выступов, при этом механизм вращения изделий вьтолнен

в виде барабана, установленного кон- центрично транспортному диску с возможностью вращения относительно последнего.

t

25

S

П

7

лг

Фаг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Технологический ротор | 1984 |

|

SU1222490A1 |

| Технологический ротор для неразрушающего контроля | 1983 |

|

SU1100499A1 |

| Стапелирующее устройство к прессу | 1976 |

|

SU716678A1 |

| Автомат для завертки конфет"вперекрутку | 1974 |

|

SU516580A1 |

| Лентопротяжный механизм кассетного магнитофона | 1988 |

|

SU1621078A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РОТОРА ЛОПАТОЧНОЙ МАШИНЫ, СТАНОК ДЛЯ ШЛИФОВАНИЯ И УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО КОНТРОЛЯ ПРОФИЛЯ | 1996 |

|

RU2179502C2 |

| Устройство для контроля электрических параметров радиодеталей | 1987 |

|

SU1619349A1 |

| Виброгасящее сиденье транспортного средства | 1981 |

|

SU1259958A3 |

| Рабочий ротор | 1980 |

|

SU880696A1 |

| Устройство для зашивания тканой обшивки матраца | 1982 |

|

SU1079712A1 |

Изобретение бтносится к машиностроению и может быть использовано в производстве изделий, имеющих форму тел врадения для выполнения контрольно-измерительных операций. Цель изобретения - повышение надежности работы. При работе технологического ротора изделия 5 подают в промежуток между роликами 15 и 16, закрепленными соответственно на основных рычагах 11 и 12, смонтированными на транспортном диске 3, и между дополнительным рычагом 13, расположенным на одной оси 14 с рычагами 11 и 12. Последние подпружинены относительно дополнительного рычага 13 и кинематически с ним связаны посредством выступов 17 и 18. Изделия приводятся во вращение барабаном 6. При подходе изделий 5 к контрольно-измерительному преобразователю дополнительный рычаг 13 взаимодействует с кулачком 10 и поворачивает рычаги 11 и 12 с изделием 5 относительно транспортного диска 3. В результате изделие на какой-то момент остается неподвижным относительно контрольно-измерительного преобразователя , что позволяет надежно проконтролировать изделие 5. 3 ил. (Л С

| Рабочий ротор | 1984 |

|

SU1180237A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-09-07—Публикация

1985-04-04—Подача