Изобретение относится к черной металлургии, а именно к производству спокойных, низколегированных и конструкционных марок стали.

Цель изобретения - повьшение пластических свойств стали и снижение расхода ферросплавов,

Сущность способа закхпочается в следующем.

Одновременно с началом выпуска стали в ковш в него вводят в качестве содержащего алюминий материала порцию щлака производства вторичного алюминия в количестве 1, кг/т стали. При наполнении ковша металлом на 1/4-1/3 высоты вводят вторую порцию шлака Б количестве 0,5-3 кг/т стали и одновременно начинают подавать ферросплавы, ввод которых заканчивают при наполнении ковша на 2/3-3/4 его высоты.

Шлак производства вторичного алюминия содержит,%: алюминий 8-28; глинозем 50-60; окислы натрия и калия 2-5J кремнезем 6-8.

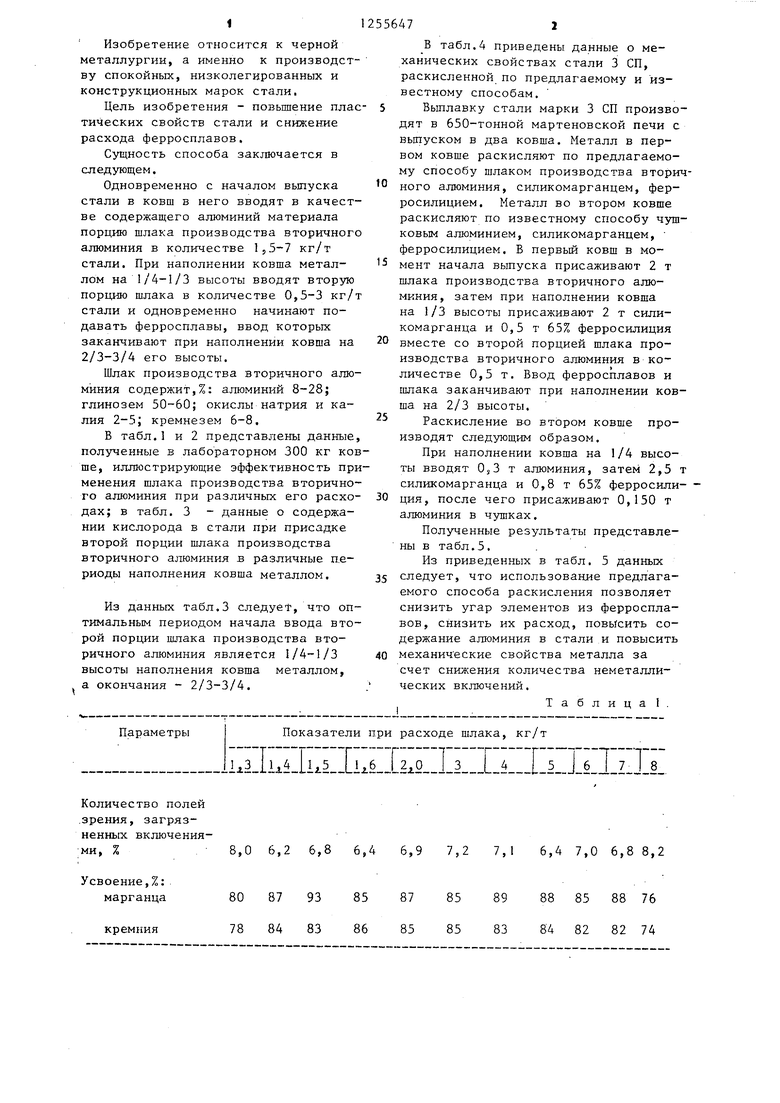

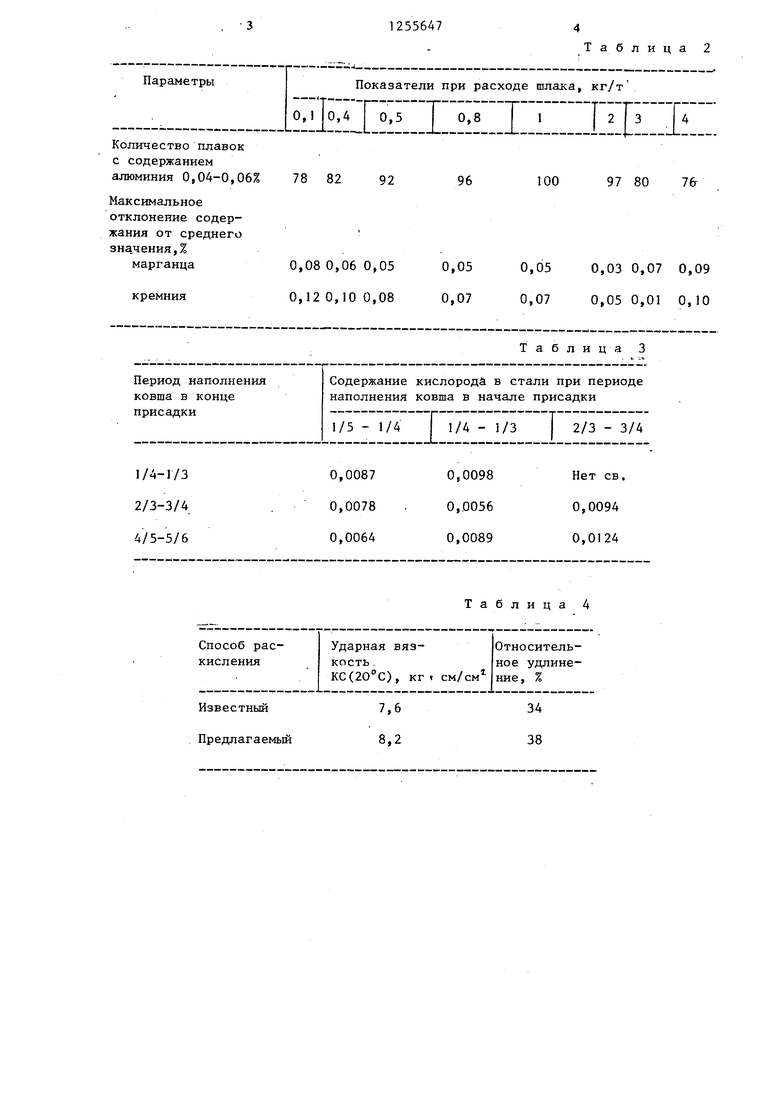

В табл.1 и 2 представлены данные, полученные в лабораторном 300 кг ковше, иллюстрирующие эффективность применения шлака производства вторичного алюминия при различных его расходах; в табл. 3 - данные о содержании кислорода в стали при присадке второй порции шлака производства вторичного алюминия в различные п.е- риоды наполнения ковша металлом.

Из данных табл.3 следует, что оптимальным периодом начала ввода второй порции шлака производства вторичного алюминия является 1/4-1/3 высоты наполнения ковша металлом, а окончания - 2/3-3/4.

Количество полей .зрения, загрязненных включениями, %

Усвоение,%: марганца

кремния

5,0 6,2 6,8 6,4 6,9 7,2 7,1 6,4 7,0 6,8 8,2

80 87 93 85 87 85 89 78 84 83 86 85 85 83

88 85 88 76 84 82 82 74

5

0

5

0

5

0

В табл.4 приведены данные о механических свойствах стали 3 СП, раскисленной по предлагаемому и известному способам.

Выплавку стали марки 3 СП производят в 650-тонной мартеновской печи с вьшуском в два ковша. Металл в первом ковше раскисляют по предлагаемому способу шлаком производства вторичного алюминия, силикомарганцем, ферросилицием. Металл во втором ковше раскисляют по известному способу чушковым алюминием, силикомарганцем, ферросилицием. Б первый ковш в момент начала выпуска присаживают 2 т шлака производства вторичного алюминия, затем при наполнении ковша на 1/3 высоты присаживают 2 т сили- комарганца и 0,5 т 65% ферросилиция вместе со второй порцией шлака производства вторичного алюминия в количестве 0,5 т. Ввод ферросплавов и шлака заканчивают при наполнении ковша на 2/3 высоты.

Раскисление во втором ковше производят следующим образом.

При наполнении ковша на 1/4 высоты вводят Os3 т алюминия, затем 2,5 т силикомарганца и 0,8 т 65% ферросилиция, после чего присаживают 0,150 т алюминия в чушках.

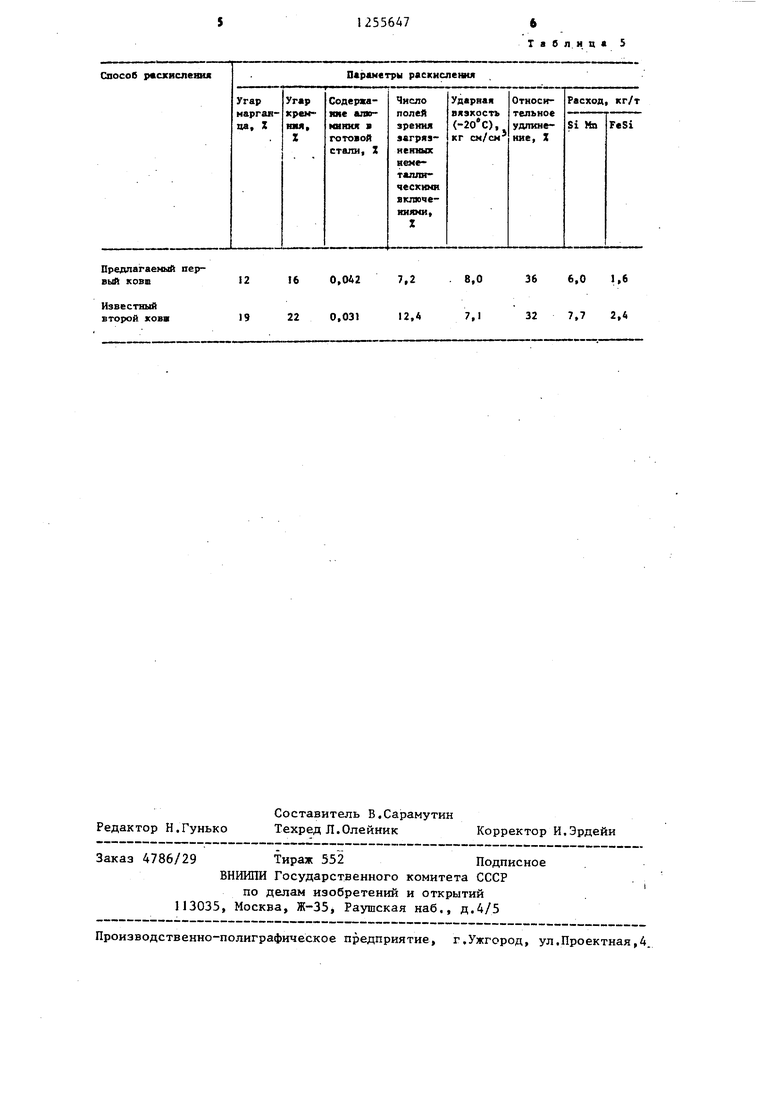

Полученные результаты представлены в табл.5.

Из приведенных в табл. 5 данных следует, что использование предлагаемого способа раскисления позволяет снизить угар элементов из ферросплавов, снизить их расход, повысить содержание алюминия в стали и повысить механич еские свойства металла за счет снижения количества неметаллических включений.

Таблица 1 .

88 85 88 76 84 82 82 74

ПараметрыПоказатели при расходе шлака, кг/т

0,ljo,4 Го,5 Т 0,8 Т 1 2 Гз Т

Количество плавок

с содержанием

алюминия 0,04-0,06% 78 82 92 96 100 97 80 76Максимальноеотклонение содержания от среднего зна.чения,%..

марганца0,080,060,05 0,05 0,05 0,03 0,07 0,09

кремния0,120,100,08 0,07 0,07 0,05 0,01 0,10

Таблица 3

Период наполнения Содержание кислорода в стали при периоде ковша в конценаполнения ковша в начале присадки

присадкиjт

1/5 - 1/41/4-1/3 I 2/3 - 3/4

1/4-Г/З0,00870,0098Нет св.

2/3-3/4.0,0078 .0,00560,0094

4/5-5/60,00640,00890,0124

Таблица 4

Способ рас- Ударная вяз- Относитель- кисления кость.кое удлинеКС(20°С), кг см/см ние, %

Известньш7,634

Предлагаемый 8,238

Таблица 2

12

19

6 0,ОА2 7,2 . 8,0 22 0,031 12,4 7,1

Редактор Н.Гунько

Составитель В.Сарамутин Техред Л.Олейник

Заказ 4786/29 Тираж 552Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная,4

Табл.ица 5

36 6,0 1,6 32 7,7 2,4

Корректор И.Эрдейи

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ раскисления спокойной стали | 1981 |

|

SU1062275A1 |

| Способ раскисления стали | 1981 |

|

SU985068A1 |

| Способ получения высокопрочной стали | 1979 |

|

SU857271A1 |

| СПОСОБ РАСКИСЛЕНИЯ И МИКРОЛЕГИРОВАНИЯ СТАЛИ ВАНАДИЕМ | 1992 |

|

RU2040549C1 |

| Способ раскисления стали | 1988 |

|

SU1601134A1 |

| Способ раскисления низкоуглеродистой полуспокойной стали | 1989 |

|

SU1675345A1 |

| Способ раскисления стали в качающейся мартеновской печи | 1990 |

|

SU1812212A1 |

| СПОСОБ ЛЕГИРОВАНИЯ ТИТАНОМ НЕРЖАВЕЮЩЕЙ СТАЛИ | 2002 |

|

RU2226555C2 |

| СПОСОБ ВЫПЛАВКИ РЕЛЬСОВОЙ СТАЛИ | 2006 |

|

RU2315115C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 2013 |

|

RU2533071C1 |

| Способ раскисления спокойной стали | 1976 |

|

SU564338A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-09-07—Публикация

1984-12-06—Подача