Изобретение относится к термической обработке изделий при электроконтактном нагреве и является усовершенствованием устройства по авт. св.№ 954443.

Цель изобретения - уменьшение коробления изделий.

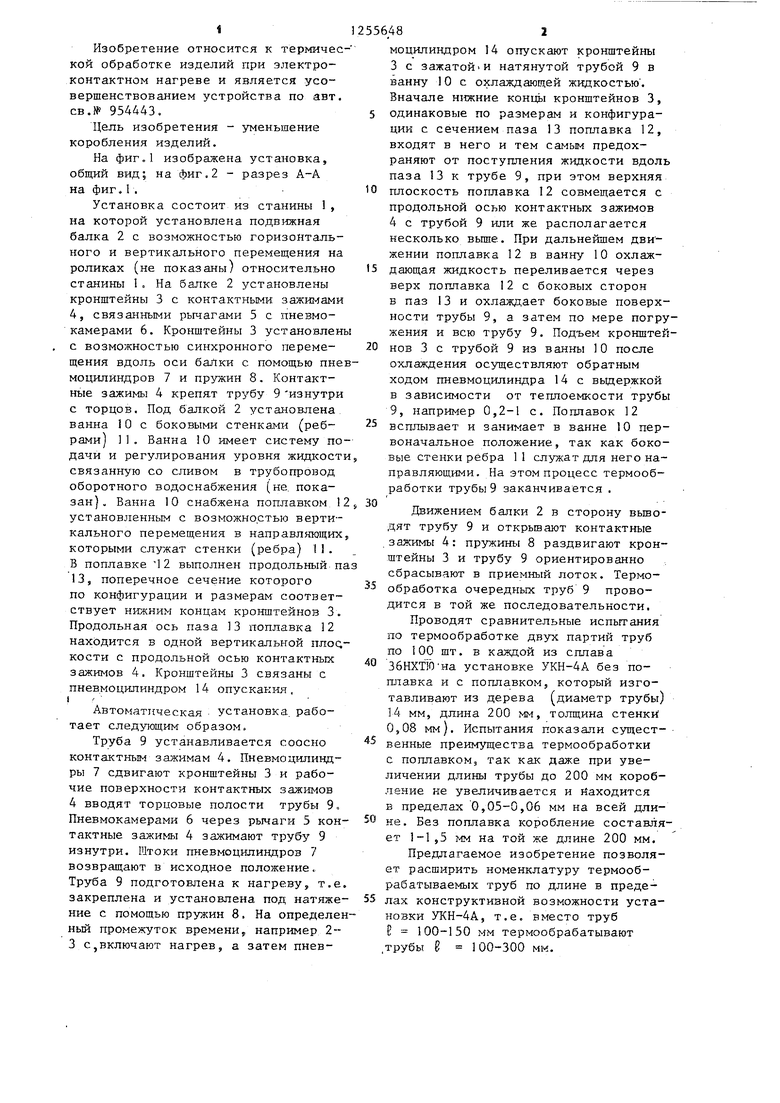

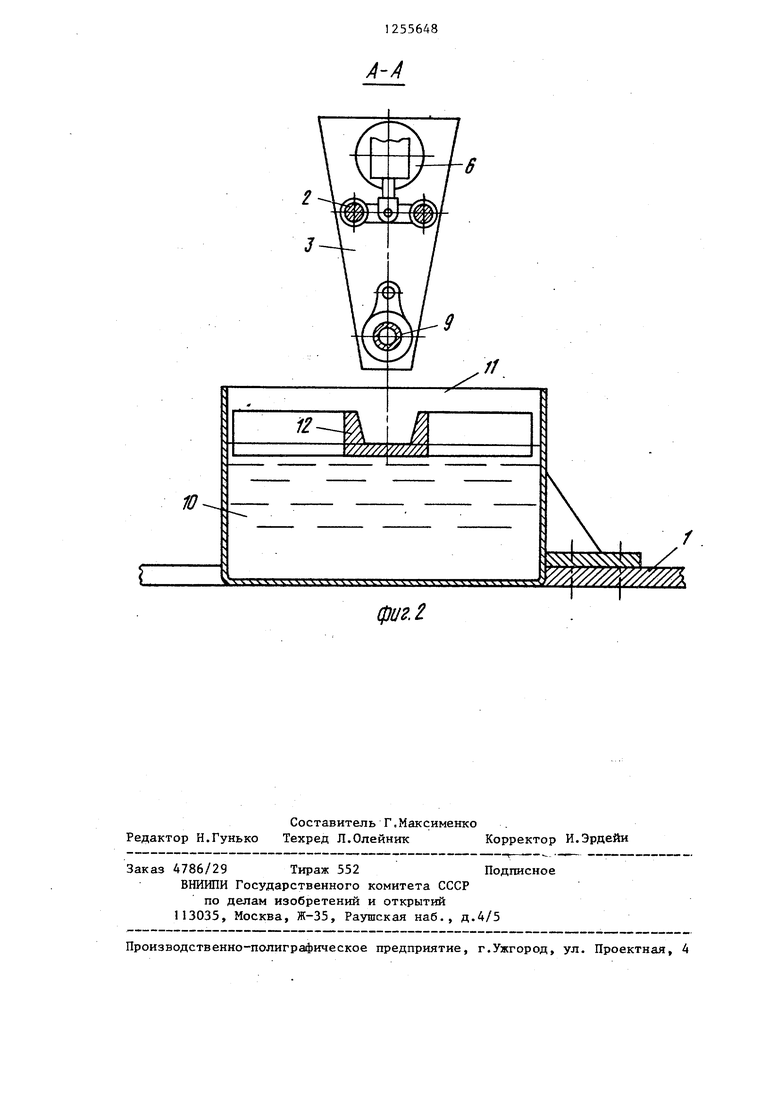

На фиг.1 изображена установка, общий вид; на фиг.2 - разрез А-А на фиг.I.

Установка состоит из станины 1, на которой установлена подвижная балка 2 с возможностью горизонтального и вертикального перемещения на роликах (не показаны) относительно станины 1, На балке 2 установлены кронштейны 3 с контактными зажиг- ами 4, связанными рычагами 5 с пневмо- камерами 6. Кронштейны 3 установлены с возможностью синхронного переме- щения вдоль оси баЛки с помощью пнев моцилйндров 7 и пружин 8. Контактные зажимы 4 крепят трубу 9 изнутри с торцов. Под балкой 2 установлена, ванна 10 с боковыми стенками (реб- рами) 11. Ванна 10 имеет систему подачи и регулирования уровня жидкости связанную со сливом в трубопровод оборотного водоснабжения (не. показан) . Ванна 10 снабжена поплавком 12 установленным с возможностью вертикального перемещения в направляющих, которыми служат стенки (ребра) 11. В поплавке 12 выполнен продольный па 13, поперечное сечение которого по конфигурации и размерам соответствует нижним концам кронштейнов 3. Продольная ось паза 13 поплавка 12 находится в одной вертикальной плос;- кости с продольной осью контактных зажимов 4. Кронщтейны 3 связаны с

пневмоцилиндром 14 опускания, I

Автоматическая установка, работает следующим образом,

Труба 9 устанавливается соосно контактным зажимам 4. Пневмоцилинд- ры 7 сдвигают кронштейны 3 и рабочие поверхности контактных зажимов 4 вводят торцовые полости трубы 9,. Пневмокамерами 6 через рычаги 5 кон- тактные зажимы 4 зажимают трубу 9 изнутри. Штоки пневмоцилиндров 7 возвращают в исходное положение. Труба 9 подготовлена к нагреву, т.е. закреплена и установлена под натяже- ние с помощью пружин 8. На определенный промежуток времениf например 2- 3 с,включают нагрев, а затем пневмоцилиндром 14 опускают кронштейны

3с зажатой И натянутой трубой 9 в ванну 10с охлаждающей жидкостью . Вначале нижние конць кронштейнов 3, одинаковые по размерам и конфигурации с сечением паза 13 поплавка 12, входят в него и тем самым предохраняют от поступления жидкости вдоль паза 13 к трубе 9, при этом верхняя плоскость поплавка 12 совмещается с продольной осью контактных зажимов

4с трубой 9 или же располагается несколько вьше. При дальнейшем движении поплавка 12 в ванну 10 охлаждающая жидкость переливается через верх поплавка 12 с боковых сторон

в паз 13 и охлаждает боковые поверхности трубы 9, а затем по мере погружения и всю трубу 9. Подъем кронштейнов 3 с трубой 9 из ванны 10 после охлаждения осуществляют обратным ходом пневмоцилиндра 14 с выдержкой в зависимости от теплоемкости трубы 9, например 0,2-1 с. Поплавок 12 всплывает и занимает в ванне 10 первоначальное положение, так как боковые стенки рёбра 1 1 служат для него направляющими. На этом процесс термообработки трубы 9 заканчивается .

Движением балки 2 в сторону вьшо- дят трубу 9 и открьшают контактные .зажимы 4: пружиш. 8 раздвигают кронштейны 3 и трубу 9 ориентированно сбрасывают в приемный лоток. Термообработка очередных труб 9 проводится в той же последовательности.

Проводят сравнительные испытания по термообработке двух партий труб по 100 шт. в каждой из сплава ЗбНХТЮ на установке УКН-4А без поплавка и с пош1а.вком, который изготавливают из дерева (диаметр трубы) 14 мм, длина 200 мм, толщина стенки 0,08 мм). Испытания показали сущест- венные преимущества термообработки с поплавком, так как даже при увеличении длины трубы до 200 мм коробление не увеличивается и Находится в пределах 0,05-0,06 мм на всей длине. Без поплавка коробление составляет 1-1,5 мм на той же длине 200 мм.

Предлагаемое изобретение позволяет расширить номенклатуру термооб- рабатываемых труб по длине в пределах конструктивной возможности установки УКН-4А5 т.е. вместо труб ; 100-150 мм термообрабатывают .трубы 2 100-300 мм.

-i I I

10

//////,

V/////

фи2.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для термообработки труб | 1982 |

|

SU1076466A1 |

| Устройство для закалки деталей | 1980 |

|

SU910802A1 |

| Автоматическая установка для электроконтактного нагрева и охлаждения изделий | 1976 |

|

SU954443A1 |

| Устройство для центрирования цилиндрических изделий в камере охлаждения | 1981 |

|

SU971548A1 |

| Установка для термической обработки проката | 1984 |

|

SU1254037A1 |

| СПОСОБ ЗАКАЛКИ ПЛОСКИХ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2105822C1 |

| Устройство для измерения кривизны скважин большого диаметра | 1989 |

|

SU1714105A1 |

| Установка для отпуска кромок листового металлопроката | 2023 |

|

RU2817655C1 |

| Устройство для электроконтактного нагрева | 1980 |

|

SU1017742A1 |

| САМООЧИЩАЮЩИЙСЯ ФИЛЬТР ДЛЯ ДОЖДЕВАЛЬНОЙ МАШИНЫ | 2022 |

|

RU2795054C1 |

Составитель г.Максименко Редактор Н.Гунько Техред Л.Олейник Корректор И.Эрдейи

Заказ 4786/29 Тираж 552Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Разгаская наб., д.4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул. Проектная, 4

| Автоматическая установка для электроконтактного нагрева и охлаждения изделий | 1976 |

|

SU954443A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-09-07—Публикация

1984-12-04—Подача