Изобретение относится к термической обработке изделий при электроконтактном нагреве.

Известна автоматическая установка для электроконтактного нагрева иохлаждения изделий, содержащая механизм .загрузки, платформу с возможностью перемещения в вертикальной плоскости, кронштейны с контактными зажимами и бак с охлаждающей средой Ul.

Недостатком известной установки является низкая производительность, так как выгрузка заготовок занимает значительное время в цикле обработки изделий.

Цель изобретения - повышение производительности за счет сокращенная времени на выгрузку изделий.

Поставленная цель достигается тем, что она снабжена жестко установленной на платформе балкой, на которой размещены кронштейны с возможностью синхронного перемещения вдоль балки, и пружинс1ми, установленными между кронштейнами,

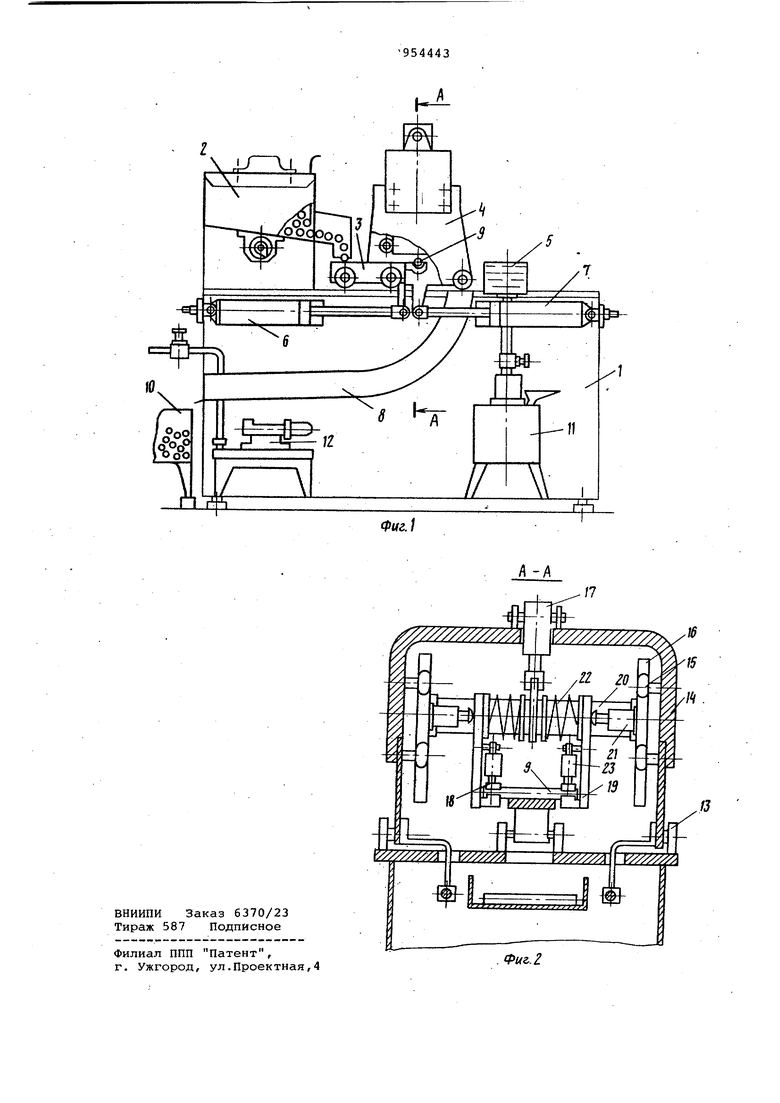

На фиг. 1 схематично изображена предлагаемая установка, общий вид; .на фиг. 2 - разрез А-А на фиг. 1.

Установка состоит из станины 1, на которой установлены бункер 2, механизм 3 загрузки, подвижная платформа 4, ванна 5 для охлаждения.

Внутри станины 1 размещены пневмоцилиндры 6 и 7, лоток 8 для свободного сброса изделий 9 в тару 10, насос с баком 11, пневмостанция 12.

Подвижная платформа 4 перемещается горизонтально на роликах 13 и имеет на щеках 14 ролики 15, по кoтopы i вертикально перемещаются ползуны 16. пневмоцилиндром 17, несущие контактные зажимы 18, которые закреплены на кронштейнах 19. Ползуны 16 соединены между собой балками 20, по которым сдвигаются или раздвигаются кронштейны 19 с помощью пневмоцилиндров 21 и возвратных пружин 22, которые выполняют функции механизма растяжения и правки, а также механизма выгрузки, Контактные зажимы 1В имеют пневмоцилиндры 23 для зажима изделий.

Установка работает следующим образом.

Для нагрева под термообработку изделие 9 из бункера 2 подается автоматически действующим механизмом 3 загрузки при помощи пневмоцилиндра 6 к контактным зажимам 18. При этом подвижная платформа 4 стоит в крайнем левом положении. При подаче изделия 9 к контактным зажимам 18 пневмоцилиндрами 21 сдвигаются кронш тейны 19 1| изделие 9 пневмоцилиндрами 23 зажимается в контактных головкак. Затем изделие 9 поднимается пневмоцилиндрами 17. При подъеме изделия 9 происходит автоматическое отклонение пневмоцилиндров 21, в результате чего изделие 9 при помощи пружин 22 ставится под натяжение. Одновременно механизм 3 загрузки возвращается в крайнее левое положение для захвата очередного изделия. Подвижная платформа 4 перемещается в крайнее правое положение, где автоматически подключается элект ропитание и происходит нагрев. По достижении изделием 9 заданной температуры и выдержке при этой темпера туре в течение заданного времени про исходит автоматическое отключение электропитания и изделие 9 при помощ пневмоцилиндра 17 опускается в ванну 5, где происходит его охлаждение. После охлаждения изделие поднимается при помощи пневмоцилиндра 17 и подви ная платформа 4 перемещается в крайнее левое положение. Во время движения пrfaтфopмы 4 под лотком 8 происходит отключение пневмоцилиндров 23 и за счет пружин 22 раздвигаются кронштейны 19 с контактными зажимами 18. Изделие 9 сбрасывается в лоток В и попадает в приемный бункер 10. Затем опускаются контактные зажимы 18 при помощи пневмоцилиндра 17, и подвижная платформа 4 устанавливается в исходное положение для очередного захвата изделия. Цикл заканчивается и автоматически повторяется в той же последовательности. Вьшолиение обоих контактных зажимов раздвижными позволяет исключить механизм выгрузки и совместить его с механизмом растяжения и правки, что обеспечивает свободный ориентированный сброс изделий в цикле без затрат дополнительного времени на эту операцию, что при других равных условиях повышает производительность установки. Формула изобретения Автоматическая установка для электроконтактного нагрева и охлаж-. дения изделий, содержащая механизм загрузки, платформу с возможностью перемещения а вертикальной плоскости кронштейны с контактными зажимами и бак с охлаждающей средой, отличающаяся тем, что, с целью повышения производительности за счет сокращения времени на выгрузку изделий, она снабжена жестко установленной на платформе балкой, на которой размещены приводные кронштейны с возможностью синхронного перемещения вдоль оси балки, и пружинами, установленными на балке между кронштейнами. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР 396377, кл. С 21 D 1/40, 1968.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для термообработки труб | 1982 |

|

SU1076466A1 |

| АВТОМАТИЧЕСКАЯ УСТАНОВКА ДЛЯ ЭЛЕКТРОКОНТАКТНОГО НАГРЕВА И ОХЛАЖДЕНИЯ ИЗДЕЛИЙ | 1973 |

|

SU396377A1 |

| Автоматическая установка для электроконтактного нагрева и охлаждения изделий | 1984 |

|

SU1255648A2 |

| Установка для закалки | 1980 |

|

SU863668A1 |

| Установка для закалки заготовок | 1983 |

|

SU1101456A1 |

| АВТОМАТИЧЕСКАЯ УСТАНОВКА ДЛЯ ЭЛЕКТРОКОНТАКТНОГО НАГРЕВА И ОХЛАЖДЕНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 1983 |

|

SU1087552A1 |

| ЭЛЕКТРОКОНТАКТНАЯ УСТАНОВКА ТЕРМИЧЕСКОЙ ОБРАБОТКИ И ПРАВКИ РАСТЯЖЕНИЕМ ТРУБ, ПРУТКОВ И ПРОФИЛЕЙ | 2011 |

|

RU2453613C1 |

| Автоматическая линия изготовления прутковых длинномерных изделий | 1980 |

|

SU920343A1 |

| Устройство для нанесения порошковых покрытий | 1983 |

|

SU1148650A1 |

| СТАНОК ДЛЯ ЗАКАЛКИ ДЕТАЛЕЙ | 1970 |

|

SU285944A1 |

Авторы

Даты

1982-08-30—Публикация

1976-03-15—Подача