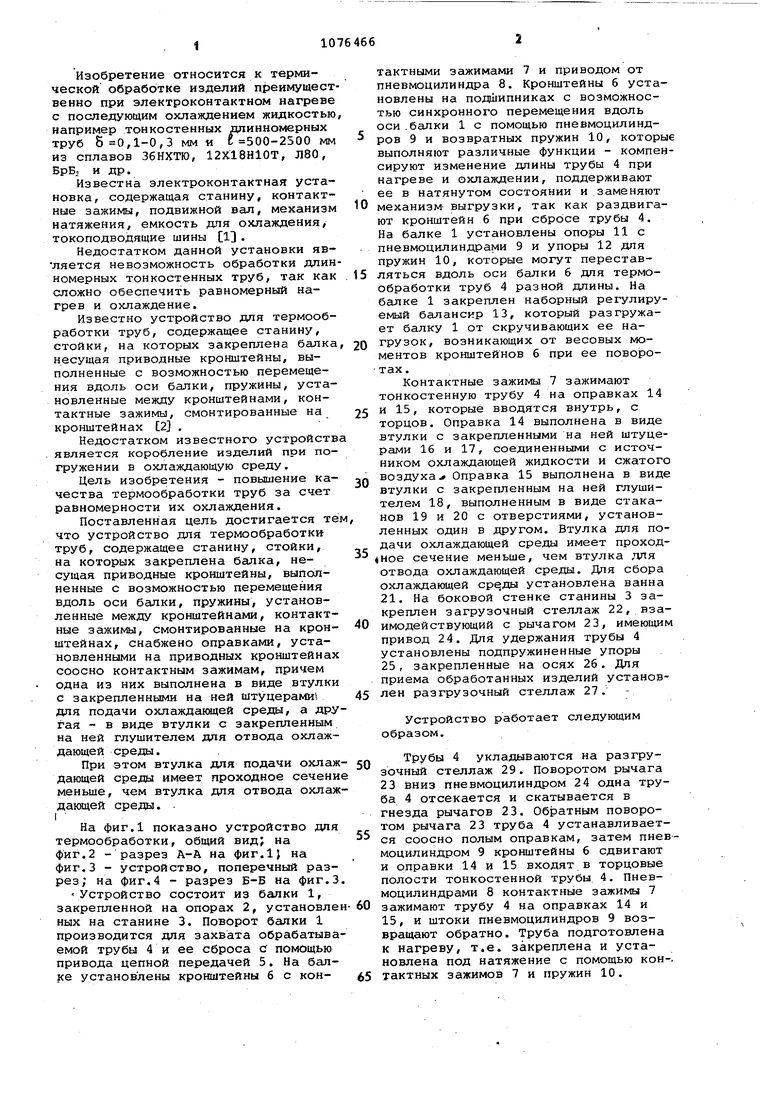

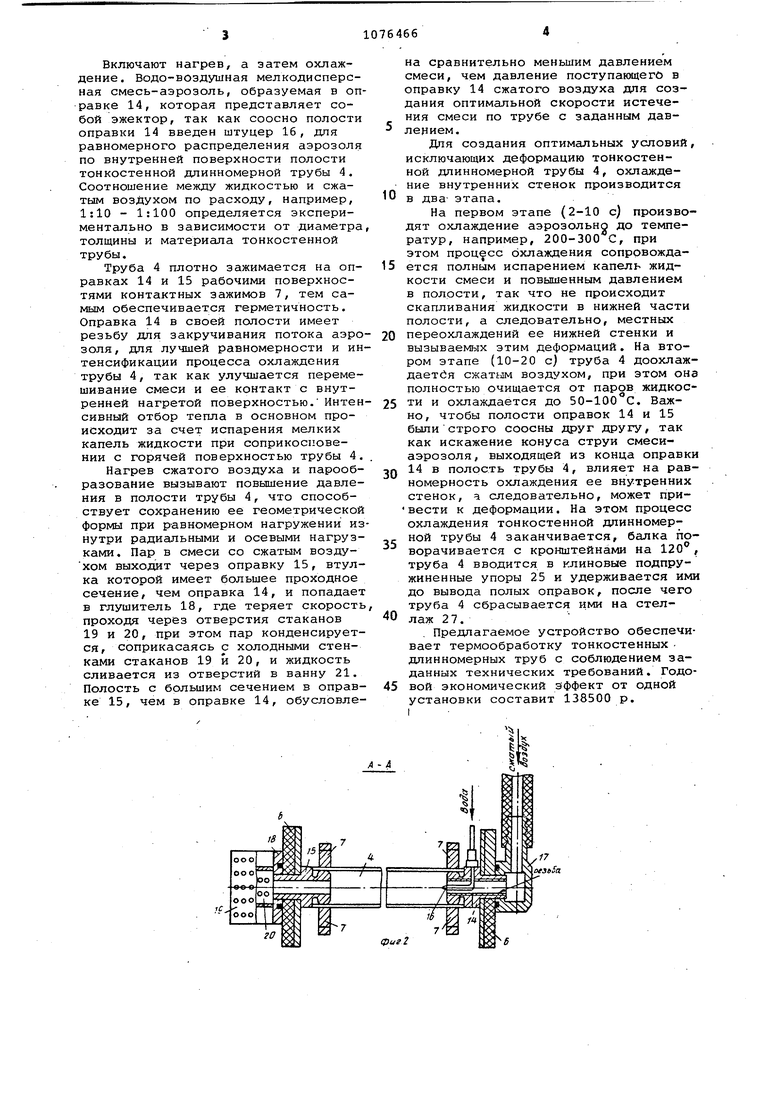

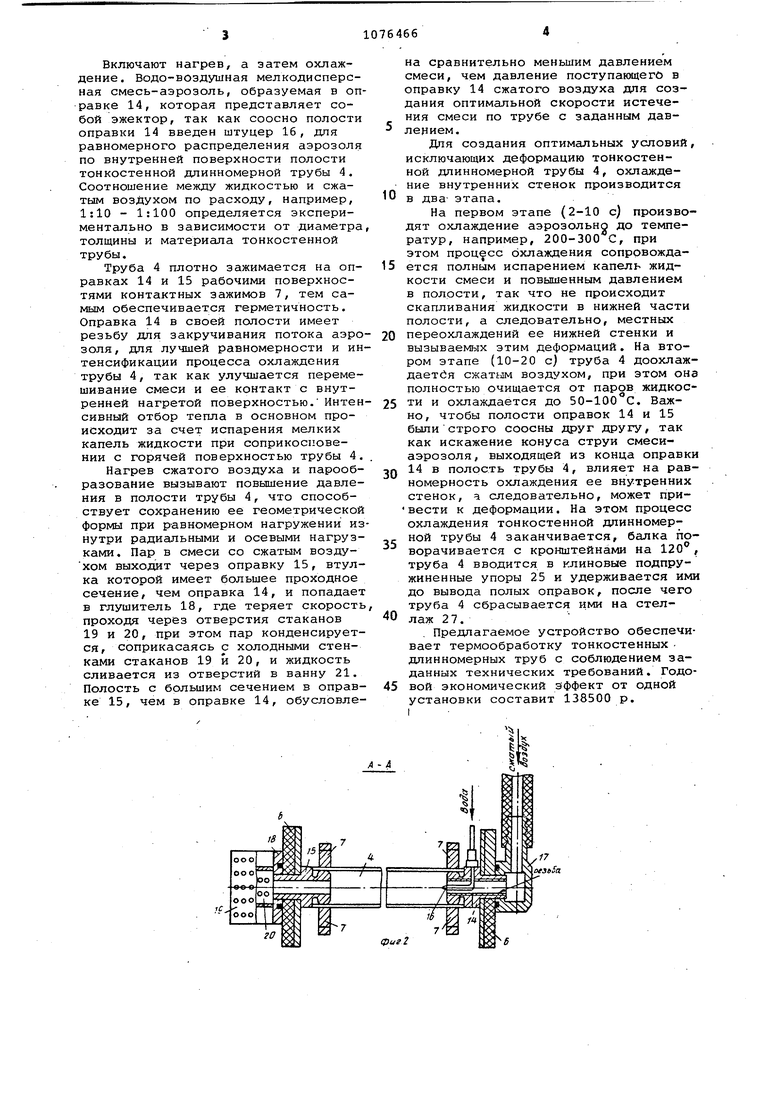

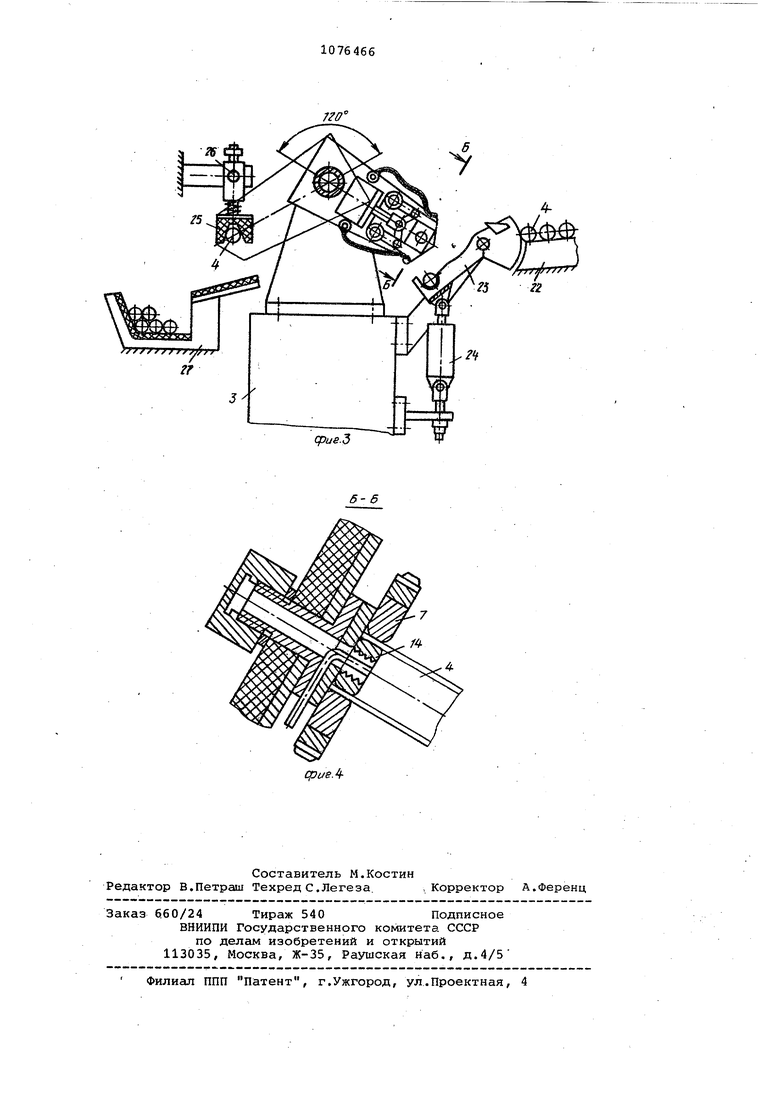

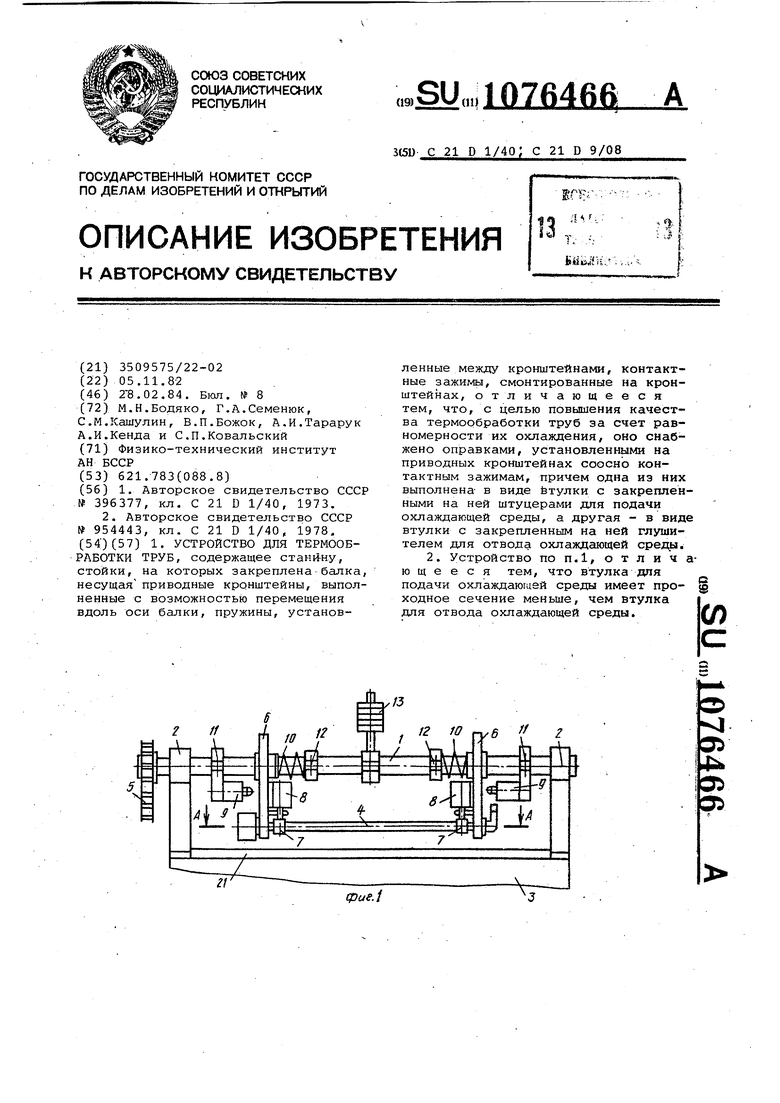

Изобретение относится к термической обработке изделий преимущест венно при электроконтактном нагреве с последующим охлаждением жидкостью например тонкостенных длинномерных труб ,1-0,3 мм и 500-2500 мм из сплавов 36НХТЮ, 12Х18Н10Т, Л80, БрБ, И др. Известна электроконтактная установка, содержащая станину, контактные зажимы, подвижной вал, механизм натяжения, емкость для охлаждения, токоподводящие шины 13. Недостатком данной установки является невозможность обработки длин номерных тонкостенных труб, так как сложно обеспечить равномерный нагрев и охлаждение. Известно устройство для термообработки труб, содержащее станину, стойки, на которых закреплена балка несущая приводные кронштейны, выполненные с возможностью перемещения вдоль оси балки, пружины, установленные между кронштейнами, контактные зажимы, смонтированные на кронштейнах 2 . Недостатком известного устройств . является коробление изделий при погружении в охлаждающую среду. Цель изобретения - повышение качества термообработки труб за счет равномерности их охлаждения. Поставленная цель достигается те что устройство для термообработки труб, содержащее станину, стойки, на которых закреплена балка, несущая приводные кронштейны, выполненные с возможностью перемещения вдоль оси балки, пружины, установленные между кронштейнами, контактные зажимы, смонтированные на кронштейнах, снабжено оправками, установленными на приводных кронштейнах соосно контактным зажимам, причем одна из них выполнена в виде втулки с закрепленными на ней штуцерами. для подачи охлаждакнцей среды, а дру гая - в виде втулки с закрепленным на ней глушителем для отвода охлаждающей среды. При этом втулка для подачи охлаж дающей среды имеет проходное сечени меньше, чем втулка для отвода охлаж дающей среды. . I , На фиг.1 показано устройство для термообработки, общий вид на фиг.2 - разрез А-А на фиг.1; на фиг.З - устройство, поперечный разрез; на фиг.4 - разрез Б-Б на фиг.З Устройство состоит из балки 1, закрепленной на опорах 2, установлен ных на станине 3. Поворот балки 1 производится для захвата обрабатываемой трубы 4 и ее сброса с помощью привода цепной передачей 5. На балке установлены кронштейны 6 с контактными зажимами 7 и приводом от пневмоцилиндра 8. Кронштейны 6 установлены на подшипниках с возможностью синхронного перемещения вдоль оси .балки 1 с помощью пневмоцилиндров 9 и возвратных пружин 10, которые выполняют различные функции - компенсируют изменение длины трубы 4 при нагреве и охлаждении, поддерживают ее в натянутом состоянии и заменяют механизм выгрузки, так как раздвигают кронштейн 6 при сбросе трубы 4. На балке 1 установлены опоры 11 с пневмоцилиндрами 9 и упоры 12 для пружин 10, которые могут переставляться вдоль оси балки 6 для термообработки труб 4 разной длины. На балке 1 закреплен наборный регулируемый балансир 13, который разгружает балку 1 от скручивающих ее нагрузок, возникающих от весовых моментов кронштейнов 6 при ее повороКонтактные зажимы 7 зажимают тонкостенную трубу 4 на оправках 14 и 15, которые вводятся внутрь, с торцов. Оправка 14 выполнена в виде втулки с закрепл.енными на ней штуцерами 16 и 17, соединенными с источником охлаждающей жидкости и сжатого воздуха. Оправка 15 выполнена в виде втулки с закрепленным на ней глушителем 18, выполненным в виде стаканов 19 и 20 с отверстиями, установленных один в другом. Втулка для подачи охлаждающей среды имеет проходное сечение меньше, чем втулка для отвода охлаждающей среды. Для сбора охлаждающей среды установлена ванна 21. На боковой стенке станины 3 закреплен загрузочный стеллаж 22, взаимодействующий с рычагом 23, имеющим привод 24. Для удержания трубы 4 установлены подпружиненные упоры 25 , закрепленные на осях 26. Для приема обработанных изделий установлен разгрузочный стеллаж 27. Устройство работает следующим образом. Трубы 4 укладываются на разгрузочный стеллаж 29. Поворотом рычага 23 вниз пневмоцилиндром 24 одна труба 4 отсекается и скатывается в гнезда рычагов 23. Об|ратным поворотом рычага 23 труба 4 устанавливается соосно полым оправкам, затем пневмоцилиндром 9 кронштейны 6 сдвигают и оправки 14 и 15 входят в торцовые полости тонкостенной трубы 4. Пневмоцилиндрами 8 контактные зажимы 7 зажимают трубу 4 на оправках 14 и 15, и штоки пневмоцилиндров 9 возвращают обратно. Труба подготовлена к нагреву, т.е. закреплена и установлена под натяжение с помощью кон-, тактных зажимов 7 и пружин 10.

Включают нагрев, а затем охлаждение. Водо-воздушная мелкодисперсная смесь-аэрозоль, образуемая в оправке 14, которая представляет собой эжектор, так как соосно полости оправки 14 введен штуцер 16, для равномерного распределения аэрозоля по внутренней поверхности полости тонкостенной длинномерной трубы 4. Соотношение между жидкостью и сжатым воздухом по расходу, например, 1:10 - 1:100 определяется экспериментально в зависимости от диаметра толщины и материала тонкостенной трубы.

Труба 4 плотно зажимается на оправках 14 и 15 рабочими поверхностями контактных зажимов 7, тем самым обеспечивается герметичность. Оправка 14 в своей полости имеет резьбу для закручивания потока аэрозоля, для лучшей равномерности и интенсификации процесса охлаждения трубы 4, так как улучшается перемешивание смеси и ее контакт с внутренней нагретой поверхностью. Интенсивный отбор тепла в основном происходит за счет испарения мелких капель жидкости при соприкосновении с горячей поверхностью трубы 4.

Нагрев сжатого воздуха и парообразование вызывают повышение давления в полости трубы 4, что способствует сохранению ее геометрической формы при равномерном нагружении изнутри радиальными и осевыми нагрузками. Пар в смеси со сжатым воздухом выходит через оправку 15, втулка которой имеет большее проходное сечение, чем оправка 14, и попадает в глушитель 18, где теряет скорость проходя через отверстия стаканов 19 и 20, при этом пар конденсируется, соприкасаясь с холодными стенками стаканов 19 и 20, и жидкость сливается из отверстий в ванну 21. Полость с большим сечением в оправке 15, чем в оправке 14, обусловлена сравнительно меньшим давлением смеси, чем давление поступающего в оправку 14 сжатого воздуха для создания оптимальной скорости истечения смеси по трубе с заданным давлением.

Для создания оптимальных условий, исключающих деформацию тонкостенной длинномерной трубы 4, охлаждение внутренних стенок производится в два- этапа.

На первом этапе (2-10 с) производят охлаждение аэрозольно до температур, например, 200-300 С, при этом процесс охлаждения сопровождается полным испарением капель жидкости смеси и повышенным давлением в полости, так что не происходит скапливания жидкости в нижней части полости, а следовательно, местных переохлаждений ее нижней стенки и вызываемых этим деформаций. На втором этапе (10-20 с) труба 4 доохлаждаетйя cжaтtлм воздухом, при этом она полностью очищается от паров жидкос5 ти и охлаждается до 50-100с. Важно, Чтобы полости оправок 14 и 15 былистрого соосны друг другу, так как искажение конуса струи смесиаэрозоля, выходящей из конца оправки 14 в полость трубы 4, влияет на равномерность охлаждения ее внутренних стенок, а следовательно, может привести к деформации. На этом процесс охлаждения тонкостенной длинномерной трубы 4 заканчивается, балка поворачивается с кронштейнами на 120, труба 4 вводится в клиновые подпружиненные упоры 25 и удерживается ими до вывода полых оправок, после чего труба 4 сбрасывается ими на стеллаж 27.

. Предлагаемое устройство обеспечивает термообработку тонкостенных длинномерных труб с соблюдением заданных технических требований. Годовой экономический эффект от одной установки составит 138500 р. 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая установка для электроконтактного нагрева и охлаждения изделий | 1984 |

|

SU1255648A2 |

| Установка для термообработки труб в вакууме | 1991 |

|

SU1788038A1 |

| Клепальный пресс | 1980 |

|

SU1016031A1 |

| Агрегатный станок для многопозиционной обработки изделий | 1976 |

|

SU887052A1 |

| АГРЕГАТ ДЛЯ ЗАКАТКИ КОНЦОВ ТРУБНЫХ ИЗДЕЛИЙ | 1989 |

|

SU1783677A1 |

| Автоматическая установка для электроконтактного нагрева и охлаждения изделий | 1976 |

|

SU954443A1 |

| Станок для закалки | 1991 |

|

SU1806208A3 |

| Способ поверхностного упрочнения деталей | 1986 |

|

SU1620274A1 |

| Автомат для резки труб | 1982 |

|

SU1041270A1 |

| Установка для контактной стыковой сварки | 1980 |

|

SU941070A1 |

1. УСТРОЙСТВО ДЛЯ ТЕРМООБРАБОТКИ ТРУБ, содержащее станй ну, стойки, на которых закреплена балка, несущая приводные кронштейны, выполненные с возможностью перемещения вдоль оси балки, пружины, установленные между кронштейнами, контактные зажимы, смонтированные на кронштейнах, отличающееся тем, что, с целью повышения качества термообработки труб за счет равномерности их охлаждения, оно снабжено оправками, установленными на приводных кронштейнах соосно контактным зажимам, причем одна из них выполнена- в виде йтулки с закрепленными на ней штуцерами для подачи охлаждающей среды, а другая - в виде втулки с закрепленным на ней глушителем для отвода охлаждающей среды. 2. Устройство по П.1, о тл и ч а ю щ е е с я тем, что втулка для i подачи охлаждаюгцей среды имеет проходное сечение меньше, чем втулка СО для отвода охлаждающей среды.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| АВТОМАТИЧЕСКАЯ УСТАНОВКА ДЛЯ ЭЛЕКТРОКОНТАКТНОГО НАГРЕВА И ОХЛАЖДЕНИЯ ИЗДЕЛИЙ | 0 |

|

SU396377A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Автоматическая установка для электроконтактного нагрева и охлаждения изделий | 1976 |

|

SU954443A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-02-28—Публикация

1982-11-05—Подача